La bomba de combustible de alta presión (HPFP) es de tipo émbolo, accionada por el árbol de levas a través del engranaje impulsor de la bomba de combustible.

La bomba consta de ocho secciones, integradas en una carcasa de aluminio común 10, accionadas por un árbol de levas común 16. Junto con la bomba de alta presión, esta unidad combina un embrague de avance de inyección automático, fijado al extremo delantero del árbol de levas, un controlador de velocidad ubicado en la carcasa 12 y una bomba de cebado de combustible 13. El elemento principal de cada sección de la bomba es un par de émbolos que suministra combustible al inyector y consta de un émbolo 46 y un manguito 52.

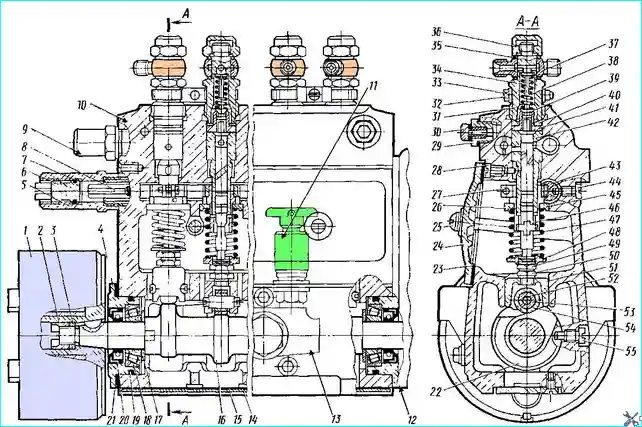

Fig. 1. Bomba de combustible de alta presión: 1 - Embrague de avance de la inyección automática de combustible; 2 - Tuerca anular; 3 - Arandela elástica; 4 - Tapa del cojinete; 5 - Manguito; 6 - Tornillo de límite; 7 - Anillo de sellado; 8 - Cremallera; Válvula de derivación; 10 - Carcasa; 11 - Bomba de cebado manual; 12 - Carcasa del regulador de velocidad; 13 - Bomba de cebado; 14 - Tapa inferior; 15 - Junta de la tapa; 16 - Árbol de levas; 17 - Arandela; 18 - Rodamiento de rodillos cónicos; 19 - Anillo de sellado; 20 - Retén de aceite; 21 - Calzas de ajuste; 22 - Soporte del árbol de levas; 23 - Junta de la tapa; 24 - Tapa lateral; 25 - Tornillos de fijación de la tapa; 26 - Placa superior del muelle del taqué; 27 - Tornillo de apriete; 28 - Tornillo de ajuste del manguito del émbolo; 29 - Inserto de la carcasa; 30 - Tapón de purga de aire; 31 - boquilla; 32 - perno de apriete; 33 - rompe boquillas; 34 - tope de válvula; 35 - arandela de sellado; 36 - tuerca de sombrerete; 37 - boquilla de conexión; 38 - resorte de la válvula de descarga; 39 - válvula de descarga; 40 - junta; 41 - asiento de la válvula de descarga; 42 - manguito del émbolo; 43 - anillo dentado; 44 - tornillo de bloqueo; 45 - manguito de la corona dentada; 46 - émbolo; 47 - resorte del empujador; 48 - placa inferior del resorte del empujador; 49 - perno de ajuste; 50 - contratuerca; 51 - empujador del émbolo; 52 - eje del rodillo; 53 - manguito del rodillo; 54 - rodillo empujador; 55 - Tornillo de fijación

El émbolo y el buje están mecanizados con alta precisión y se acoplan entre sí mediante un ensamblaje selectivo (seleccionado por tamaño), no mediante lapeado de juntas.

El par de émbolos seleccionado en fábrica no se puede desmontar posteriormente: las piezas se reemplazan solo como un conjunto.

Cada bomba de combustible está equipada con pares de émbolos del mismo grupo de tamaño.

La parte inferior del émbolo tiene dos salientes guía que se insertan en las ranuras del buje giratorio 45 instalado en el buje del émbolo.

Un anillo dentado 43 está fijado al buje giratorio con un tornillo de apriete, que engrana con la cremallera 8 de la bomba de combustible.

Esta cremallera es accionada por el regulador. Al mismo tiempo, todos los bujes giratorios giran simultáneamente y, en consecuencia, los émbolos en los bujes de las ocho secciones de la bomba. De esta manera, se modifica la cantidad de combustible suministrada. La posición requerida de la cremallera con respecto a la corona dentada se determina mediante el tornillo de bloqueo que entra en la ranura longitudinal de la cremallera. El desplazamiento angular del casquillo giratorio 45 con respecto a la corona dentada 43, con el tornillo 44 aflojado, regula el suministro de combustible a cada sección de la bomba. Bajo la acción del resorte 47, el émbolo, con su cabeza inferior a través de la placa superior 26 del resorte del empujador, se presiona firmemente contra la cabeza del perno de ajuste 49, atornillado en el empujador del émbolo 51. El otro extremo del resorte 47 descansa sobre la placa inferior 48, instalada en la ranura anular del cuerpo de la bomba. El empujador es presionado por el rodillo 54 contra la leva del eje 16 y se fija para evitar su rotación mediante el eje del rodillo 52, cuyas proyecciones entran en las ranuras de los orificios del cuerpo de la bomba. El rodillo del émbolo tiene un manguito flotante. Bajo la acción de la leva del eje 16 de la bomba y el resorte 47, el émbolo realiza un movimiento alternativo en el manguito. El perno de ajuste 49, atornillado al émbolo, está bloqueado por una contratuerca 50 y sirve para regular el inicio del suministro de combustible. Una válvula de suministro 39 está instalada en el extremo superior del manguito 42 del émbolo. Presionado contra el asiento 41 por el resorte 38. La válvula de impulsión sirve para desconectar las tuberías de impulsión y succión cuando el émbolo desciende. Las válvulas de impulsión, al igual que los pares de émbolos, se dividen en dos grupos según su densidad hidráulica. Las bombas de combustible están equipadas con válvulas de impulsión de un solo grupo. No se permite el desmontaje del par válvula-asiento durante el funcionamiento, al igual que el par de émbolos. El movimiento axial del árbol de levas 16 en los cojinetes está permitido entre 0,01 y 0,07 mm. Un juego de casquillos de ajuste 21 se utiliza para eliminar el movimiento excesivo del eje. La cremallera 8 de la bomba de combustible se mueve en casquillos guía presionados en la carcasa de la bomba a.

El extremo de la cremallera que sobresale de la bomba está protegido por un manguito 5, en el que se enrosca un tornillo 6, que limita la potencia del motor durante el rodaje. Este tornillo está asegurado con alambre y sellado.

La parte superior del cuerpo de la bomba cuenta con canales para el suministro y la descarga de combustible, a través de los cuales se suministra a los pares de émbolos.

El exceso de combustible se descarga a través de la válvula de derivación 9.

El combustible suministrado por la bomba de refuerzo ingresa por la abertura de entrada en el manguito del émbolo al espacio situado encima del émbolo.

Cuando el émbolo se mueve hacia arriba, el combustible fluye inicialmente de regreso al canal de suministro de combustible hasta que el borde superior del extremo del émbolo bloquea la abertura de entrada.

El combustible comienza a comprimirse y, a una presión de 10-18 kgf/cm², la válvula de descarga, superando la resistencia del resorte, se eleva y el combustible ingresa a la línea de combustible de alta presión hacia el inyector.

Con el émbolo 46 moviéndose hacia arriba, la presión en la línea de combustible aumenta y, cuando alcanza los 200 kgf/cm², el combustible se inyecta en la cámara de combustión mediante el inyector.

Continuando su ascenso, el émbolo abre el orificio de salida en el manguito con su borde helicoidal, conectado al canal de derivación.

A medida que se abre el orificio de salida, la presión de combustible sobre el émbolo disminuye bruscamente y la válvula de descarga comienza a cerrarse por la acción del resorte.

A medida que el émbolo desciende, bajo la acción del resorte del empujador, el espacio sobre el émbolo se llena de combustible y el proceso se repite.

La cantidad de combustible suministrada por cada sección en una carrera del émbolo está determinada por la longitud de la carrera de inyección.

La longitud de la carrera de inyección se modifica girando el émbolo respecto a su manguito, es decir, modificando la posición del borde helicoidal de corte del émbolo respecto a la salida del casquillo.

Por lo tanto, la dosificación de la cantidad de combustible suministrada es Se realiza cambiando no el inicio, sino el final del suministro de combustible.

Reparación de la bomba de combustible de alta presión

Antes de comenzar la inspección, la bomba debe lavarse a fondo, siguiendo la siguiente secuencia:

- - Lavar todas las superficies externas hasta eliminar completamente la suciedad;

- - Desenroscar los tornillos, retirar las tapas laterales e inferior de la bomba, así como la tapa del regulador con todas sus piezas;

- - Lavar a fondo las cavidades internas abiertas.

Se recomienda realizar el lavado en una unidad destinada a estos fines utilizando soluciones de limpieza especiales (calentadas a una temperatura de 70-90 °C) de la siguiente composición:

- - Para el cuerpo de la bomba

- Sosa calcinada 0,1-0,2%

- Dicromato de sodio 0,05-0,1 %

- 2 - para otras piezas de metales no ferrosos (latón, bronce, aluminio)

- emulsol - 3,5 %

- vidrio líquido - 0,15 %

- 3 - para piezas de acero y fundición

- fosfato trisódico - 1,0-1,5 %

- nitrato de sodio - 0,5-1,0 %

- trietanolamina - 1,0-2,0 %

El estado de las piezas se inspecciona cuidadosamente a través de las cavidades abiertas.

Las piezas que presenten roturas, astillas y desgaste local deberán ser reemplazadas o Restauración.

Preste especial atención al estado de los resortes de los taqués.

El resorte del regulador no debe presentar desgaste en la zona de enganche de las palancas, ni desgaste (en forma de ranuras radiales) en los rodillos de contrapesos del extremo del acoplamiento del regulador.

Compruebe el estado de los cojinetes y del soporte del árbol de levas, así como de los cojinetes del regulador de velocidad.

Además, debe comprobar la suavidad del movimiento de la cremallera al girar simultáneamente el árbol de levas de la bomba, así como la facilidad de movimiento de los contrapesos, la palanca del regulador y el soporte de varillaje.

Es necesario comprobar y, si es necesario, ajustar la holgura del árbol de levas retirando la cantidad adecuada de calzas de debajo de la tapa frontal, como se describe a continuación.

Compruebe la holgura en el acoplamiento entre la cremallera y la corona dentada. Con una corona dentada fija, la carrera de la cremallera no debe superar los 0,25 mm.

Tras una inspección de control y la eliminación de los defectos detectados, se lavan la cavidad del árbol de levas, los resortes de empuje y el regulador con queroseno limpio y se ensambla la unidad.

Tras verter la cantidad necesaria de aceite en las cavidades del árbol de levas, el regulador y el embrague de avance de la inyección, se procede a determinar el estado técnico de la unidad, para lo cual se instala la bomba de combustible de alta presión en un soporte de ajuste.

El criterio principal para determinar el estado técnico de la bomba de combustible es el grado de desgaste de los pares de émbolos.

La evaluación de la idoneidad de los pares de émbolos para su posterior funcionamiento debe basarse en la cantidad de suministro del máximo suministro de combustible de arranque posible.

El valor del suministro máximo de combustible de arranque que se puede obtener girando el émbolo (corona dentada) con respecto al manguito debe ser de al menos 180 mm³/ciclo a 80 min¹ del árbol de levas de la bomba.

En caso de no proporcionar Según el requisito especificado, los pares de émbolos deben sustituirse tras el ajuste posterior de la bomba.

La estanqueidad de las válvulas de descarga se comprueba introduciéndolas con combustible diésel filtrado a través del canal de suministro de la bomba a una presión de 1,7-2,0 kgf/cm², con la cremallera en la posición correspondiente al suministro desconectado.

La comprobación se realiza durante 2 minutos; no se permiten fugas de combustible por las boquillas de conexión.

Si se detectan fallos, la bomba se desmonta según lo requieran las condiciones de la reparación, con un examen más exhaustivo del estado de las piezas y los conjuntos.

Para una reparación de alta calidad, es fundamental determinar correctamente el alcance del trabajo de desmontaje de la bomba. No se recomienda desmontar unidades como el empujador del émbolo.

Se recomienda desmontar y montar la bomba (ver Fig. 1) en un dispositivo que evite la deformación de la carcasa y la proteja de daños.

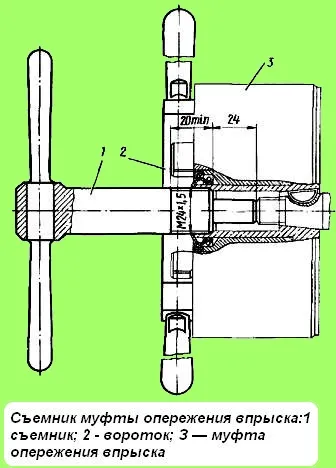

Fig. 2. Extractor del embrague de avance de inyección: 1 - extractor; 2 - trinquete; 3 - embrague de avance de inyección

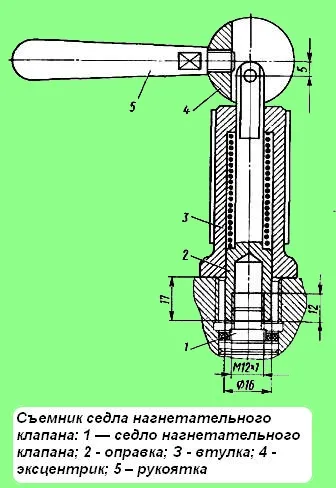

Fig. 3. Extractor del asiento de la válvula de descarga: 1 - asiento de la válvula de descarga; 2 - mandril; 3 - manguito; 4 - excéntrico; 5 - Mango

La secuencia de desmontaje es la siguiente:

- - Con una llave especial, desenrosque la tuerca 2 de la fijación del embrague automático y retire el embrague 1 con el extractor que se muestra en la Fig. 2;

- - Desenrosque los tres pernos que sujetan la bomba de combustible y retire la bomba y la tapa lateral 24;

- - Desenrosque las tuercas ciegas 36, retire las boquillas de conexión 37 y los gatillos de bloqueo 33;

- - Desenrosque los accesorios 31 y retire los topes de válvula con los resortes 38 de las válvulas de descarga;

- - Con el extractor que se muestra en la Fig. 3, retire los asientos con las válvulas de descarga del cuerpo de la bomba;

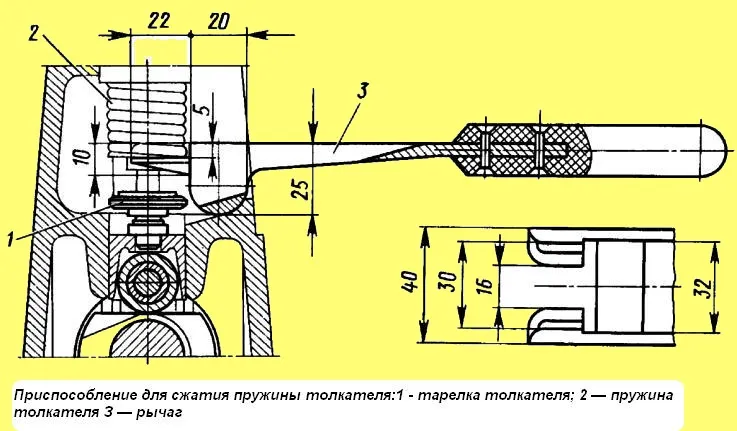

- - Con el dispositivo especial que se muestra en la Fig. 4, comprima los resortes del taqué y utilice pinzas para retirar las placas inferiores del taqué. Resortes;

- - Desatornille los tornillos de fijación 28 de los casquillos del émbolo y retire los pares de émbolos de la carcasa de la bomba;

- - Comprima ligeramente los resortes 47 y retírelos de la carcasa junto con las placas superiores 26, los casquillos 45 de las coronas dentadas y las coronas dentadas 43;

- - Retire los taqués 51 de las guías en la carcasa de la bomba.

Para conservar la configuración de fábrica, se recomienda desmontar las secciones de la bomba, observando la fijación de los componentes a las secciones.

No se permite desmontar los pares de émbolos, partes de las válvulas de descarga, ni las mitades superior e inferior del soporte intermedio del árbol de levas.

Para retirar el árbol de levas de la bomba, es necesario además:

- - Desmonte el regulador Carcasa

- - Desatornille el tornillo de fijación del soporte del árbol de levas y extraiga las chavetas de ambos extremos del árbol de levas;

- - Desatornille los tornillos que fijan la tapa del cojinete delantero, retire la tapa 4 y extraiga el árbol de levas 16 junto con las pistas interiores y los separadores;

- - Compruebe el estado de los sellos y cojinetes del árbol de levas; si es necesario, extraiga los sellos para su sustitución y extraiga los cojinetes con un extractor.

Comprobación del estado técnico de las piezas de la bomba

Utilice una lupa para inspeccionar el estado de las piezas de la válvula de descarga.

Se evitan arañazos y desgaste anular en las superficies cónicas lapeadas.

Las marcas de corrosión y los rastros en la superficie final del asiento se pueden eliminar lapeando el asiento sobre placas de lapeado.

Si hay manchas opacas o marcas de lapeado superficiales En el cono de cierre de la válvula o en el chaflán del asiento, se pueden lapear con pasta de grano fino.

Si se detectan marcas de lapeado longitudinales profundas en la superficie de trabajo de la correa o el cono de alivio de la válvula, se sustituye la válvula y el asiento como un conjunto.

Tras la inspección y la eliminación de cualquier defecto detectado, las piezas de la válvula se lavan a fondo con queroseno.

Una válvula lubricada con combustible diésel limpio debe encajar libremente en el cono de sellado por su propio peso desde cualquier posición de altura y ángulo de rotación con respecto al asiento.

No se permite la resistencia al movimiento de la válvula en el asiento ni el agarrotamiento. Se comprueba la estanqueidad del conjunto de la válvula de descarga a lo largo del cono y la cinta de descarga.

La estanqueidad de la válvula a lo largo del cono se comprueba presionando la válvula contra el asiento con aire a una presión de 5-6 kgf/cm².

Esto debe comprobarse girando la válvula aproximadamente 120° en tres posiciones con respecto al asiento.

En cada posición, la válvula de descarga se mantiene bajo presión durante al menos 15 s.

No se permiten fugas de aire, que se detectan por la liberación de burbujas de aire cuando la válvula se sumerge en combustible diésel.

Si el sellado es insuficiente, El cono de la válvula debe lapearse contra el cono del asiento con una pasta de lapeado GOI fina.

Se comprueba el estado de los bordes y la parte cilíndrica del émbolo con una lupa.

Si se detectan arañazos profundos, manchas o astillas en estas zonas de la superficie, se sustituye el par de émbolos.

Al inspeccionar el buje del émbolo, es necesario prestar atención a su extremo.

Los arañazos y los rastros de corrosión en el extremo del buje pueden eliminarse lapeándolo sobre placas de lapeado.

Tras inspeccionar y eliminar los defectos detectados, se realiza una comprobación preliminar del par de émbolos. Para ello, las piezas del par se lavan a fondo con queroseno y se lubrican con combustible diésel limpio.

El émbolo, que sobresale del buje unos 20-25 mm, en posición vertical debe descender suavemente en el manguito por sí solo. Peso a lo largo de toda la carrera en diferentes ángulos de rotación del émbolo en el manguito. No se permite resistencia local ni agarrotamiento durante el movimiento del émbolo en el manguito. A continuación, se prueba el funcionamiento del par de émbolos, es decir, para garantizar el valor mencionado del máximo suministro de combustible de arranque. Si se detectan grietas o desgaste en las roscas principales (por ejemplo, debajo de la boquilla de la bomba), se sustituye la carcasa. El émbolo se instala en el orificio de la carcasa de la bomba con una holgura inicial de 0,020-0,063 mm. En caso de desgaste de las piezas, la holgura no debe superar los 0,2 mm. La holgura total nominal de la conexión rodillo-manguito-eje del émbolo no debe superar los 0,3 mm. La medición debe realizarse en el conjunto. El árbol de levas no debe presentar roscas desgastadas ni signos de astillado, picaduras, grietas ni rayaduras en la superficie del perfil de la leva; el eje no debe presentar roscas desgastadas. La holgura máxima admisible en la conexión entre el eje (leva) y el soporte (central) no debe superar los 0,18 mm, con una holgura nominal de 0,04-0,93 mm. La holgura entre la cremallera y el buje de la cremallera no debe superar los 0,24 mm. Se permite la sustitución del buje. Los bujes nuevos deben insertarse a presión a una profundidad de 11,8-12,2 mm desde el extremo del cuerpo de la bomba.

A continuación, los diámetros interiores de los bujes deben mecanizarse a 14,0 ± 0,019 mm con una rugosidad superficial de al menos 1,24 μm.

La alineación de los orificios se comprueba con un calibre de 13,980-13,985 mm de diámetro, que debe pasar libremente por ambos orificios.

Piezas que actúan como sello (juntas, anillos de sellado, arandelas, retenes, etc.). Reemplazar.

La secuencia de montaje es la siguiente:

- - Instalar el soporte intermedio en el eje y presionar los rodamientos de rodillos delantero y trasero sin las pistas exteriores;

- - Cada rodamiento debe apoyarse contra el resalte del eje con la parte engrosada de la pista interior;

- - Presionar los retenes de aceite en la tapa frontal y la carcasa del regulador a ras de las superficies de los extremos;

- - Atornillar la carcasa del regulador a la carcasa de la bomba de combustible, habiendo lubricado previamente las superficies de contacto con pasta selladora y utilizando un mandril que proteja el retén de aceite contra daños, - Instalar el conjunto del árbol de levas;

- - Atornillar el tornillo de bloqueo del soporte;

- - Sellar los tornillos de fijación de la carcasa del regulador y el tornillo del soporte;

Instalar la tapa frontal, protegiendo el borde de trabajo del retén de daños causados por la chaveta;

- - Cuando los tornillos de la tapa del rodamiento estén bien apretados Una vez apretado, el árbol de levas debe girar manualmente sin atascamientos ni sacudidas perceptibles, mientras que el juego axial del eje, bajo una fuerza de 5-6 kgf, debe estar entre 0,01 y 0,07 mm. Si es necesario, se puede ajustar colocando las juntas 21 (véase la Fig. 1) debajo de la brida de la tapa frontal.

- - Sellar los tornillos de fijación de la carcasa y la tapa frontal.

- - Instalar los taqués; la altura del taqué, ensamblado con el tornillo, debe ser de 37,3-37,5 mm.

- - Instalar la corona dentada con su manguito, la placa superior y el resorte en la carcasa.

- - El diente central de la corona dentada debe estar en la ranura central de la cremallera, y la ranura de la corona y el orificio para el tornillo de fijación en el cuerpo de la bomba deben estar en el mismo plano.

- - Instalar el par de émbolos y apretar el tornillo de fijación del manguito del émbolo.

- - Cuando Al instalar el par, la protuberancia del émbolo, marcada con una línea, debe estar orientada hacia la ranura del manguito del émbolo para el tornillo de fijación.

Después de apretar el tornillo de fijación, la cremallera debe tener una carrera mínima de 25 mm y moverse con facilidad, sin dificultades apreciables.

Fig. 4. Dispositivo para comprimir el resorte del empujador: 1 - Placa del empujador; 2 - Resorte del émbolo; 3 - palanca

- - Con el dispositivo (ver Fig. 4), comprima el resorte e inserte la placa inferior del resorte. Compruebe la reserva de recorrido del émbolo, que en su posición superior debe ser de al menos 0,6 mm;

- - Instale la válvula de descarga, la boquilla y, con una llave dinamométrica, apriétela con un par de 10-2 kgf-m;

- - Después de apretar cada Antes de la instalación, compruebe la facilidad de movimiento de la cremallera y su recorrido libre, que con una corona dentada fija no debe superar los 0,25 mm. - Instale la bomba de refuerzo, las tapas inferior y lateral, las boquillas de conexión y las tuercas ciegas. Instale y apriete los gatillos de seguridad.