Топливный насос высокого давления (ТНВД) плунжерного типа, приводится в действие от распределительного вала через шестерню привода топливного насоса

Насос имеет восемь насосных секций, объединенных в общем алюминиевом корпусе 10 с приводом их от общего кулачкового валика 16.

Вместе с насосом высокого давления в этом агрегате объединены муфта автоматического опережения впрыска, которая закреплена на переднем конце кулачкового валика, регулятор частоты вращения, размещенный в корпусе 12, и топливоподкачивающий насос 13.

Основным рабочим элементом каждой насосной секции является плунжерная пара, подающая топливо к форсунке и состоящая из плунжера 46 и втулки 52.

рис.1.Топливный насос высокого давления: 1 - автоматическая муфта опережения впрыска топлива; 2 - кольцевая гайка; 3 - пружинная шайба; 4 - крышка подшипника; 5 - втулка; 6 - ограничительный винт; 7 - уплотнительное кольцо; 8 - рейка; перепускной клапан; 10 - корпус; 11 - ручной подкачивающий насос; 12 - корпус регулятора числа оборотов; 13 - подкачивающий насос; 14 - нижняя крышка; 15 - прокладка крышки; 16 - кулачковый вал; 17 - шайба; 18 - роликовый конический подшипник; 19 - уплотнительное кольцо; 20 - сальник; 21 - регулировочные прокладки; 22 - опора кулачкового вала; 23 - прокладка крышки; 24 - боковая крышка; 25 - винты крепления крышки; 26 - верхняя тарелка пружины толкателя; 27 - стяжной винт; 28 - установочный винт втулки плунжера; 29 - ввертыш корпуса; 30 - пробка для выпуска воздуха; 31 - штуцер; 32 - стяжной болт; 33 - сухарь штуцера; 34 - упор клапана; 35 - уплотнительная шайба; 36 - колпачковая гайка; 37 - соединительный ниппель; 38 - пружина нагнетательного клапана; 39 - нагнетательный клапан; 40 - прокладка; 41 - седло нагнетательного клапана; 42 - втулка плунжера; 43 - зубчатый венец; 44 - стопорный винт; 45 - втулка зубчатого венца; 46 - плунжер; 47 - пружина толкателя; 48 - нижняя тарелка пружины толкателя; 49 - регулировочный болт; 50 - контргайка; 51 -толкатель плунжера; 52 - ось ролика; 53 - втулка ролика; 54 - ролик толкателя; 55 - стопорный винт

Плунжер и втулку обрабатывают с высокой точностью и спаривают друг с другом не путем совместной притирки, а методом селективной (выборочной по размеру) сборки.

Подобранную на заводе плунжерную пару в дальнейшем разукомплектовывать нельзя: детали заменяют только комплектно.

Каждый топливный насос комплектуется плунжерными парами одной размерной группы.

Нижняя часть плунжера имеет два направляющих выступа, входящих в пазы поворотной втулки 45, установленной на втулке плунжера.

На поворотной втулке стяжным винтом закреплен зубчатый венец 43, находящийся в зацеплении с рейкой 8 топливного насоса.

Эта рейка передвигается регулятором; при этом одновременно повертываются все поворотные втулки, а следовательно, и плунжеры во втулках всех восьми насосных секций. Таким образом изменяется количество подаваемого топлива.

Необходимое положение рейки по отношению к зубчатому венцу определяется стопорным винтом, входящим в продольный паз рейки.

Угловым смещением поворотной втулки 45 относительно зубчатого венца 43 при ослабленном винте 44 регулируется подача топлива каждой секцией насоса.

Под действием пружины 47 плунжер нижней головкой через верхнюю тарелку 26 пружины толкателя плотно прижимается к головке регулировочного болта 49, ввернутого в толкатель 51 плунжера, другой конец пружины 47 опирается на нижнюю тарелку 48, установленную в кольцевой выточке корпуса насоса.

Толкатель роликом 54 прижимается к кулачку валика 16 и от поворота фиксируется осью 52 ролика, выступы которой входят в пазы на расточках корпуса насоса. Ролик толкателя имеет плавающую втулку.

Под действием кулачка валика 16 насоса и пружины 47 плунжер совершает во втулке возвратно-поступательное движение.

Регулировочный болт 49, ввернутый в толкатель, стопорится контргайкой 50 и служит для регулировки начала подачи топлива.

На верхнем торце втулки 42 плунжера установлен нагнетательный клапан 39. прижимаемый к седлу 41 пружиной 38.

Нагнетательный клапан служит для разобщения нагнетательного и всасывающего трубопроводов при ходе плунжера вниз.

Нагнетательные клапаны так же, как и плунжерные пары, по гидравлической плотности делятся на две группы.

Топливные насосы комплектуют нагнетательными клапанами только одной группы.

Раскомплектовка пары клапан — седло в процессе эксплуатации недопустима так же, как и плунжерной пары.

Осевое перемещение кулачкового валика 16 в подшипниках допускается в пределах 0.01-0,07 мм.

Для устранения излишнего перемещения валика служит набор регулировочных прокладок 21.

Рейка 8 топливного насоса перемещается в направляющих втулках, запрессованных в корпус насоса.

Выступающий из насоса конец рейки защищен втулкой 5, в которую ввернут винт 6, ограничивающий мощность двигателя во время обкатки. Этот винт законтрен проволокой и опломбирован.

В верхней части корпуса насоса имеются каналы для подвода и отвода топлива, по которым оно поступает к плунжерным парам.

Избыточное количество топлива отводится через перепускной клапан 9.

Топливо, подаваемое подкачивающим насосом, поступает через входное отверстие во втулке плунжера в надплунжерное пространство.

При движении плунжера вверх топливо вначале перетекает обратно в топливоподающий канал до тех пор, пока верхняя кромка торца плунжера не перекроет входное отверстие.

Топливо начинает сжиматься, и при давлении 10-18 кгс/см² нагнетательный клапан, преодолевая сопротивление пружины, поднимается, а топливо поступает в топливопровод высокого давления к форсунке.

При дальнейшем движении плунжера 46 вверх давление в топливопроводе возрастает и при достижении величины 200 кгс/см² происходит впрыск топлива форсункой в камеру сгорания.

Продолжая двигаться вверх, плунжер своей винтовой кромкой открывает выходное отверстие во втулке, соединенное с отводным каналом.

По мере открывания выходного отверстия давление топлива над плунжером резко уменьшается, а нагнетательный клапан под действием пружины начинает закрываться.

При движении плунжера вниз под действием пружины толкателя надплунжерное пространство заполняется топливом и процесс повторяется.

Количество топлива, подаваемого каждой секцией за один ход плунжера, определяется длиной хода нагнетания.

Длина хода нагнетания изменяется поворотом плунжера относительно его втулки, т. е. изменением положения винтовой отсечной кромки плунжера относительно выходного отверстия втулки.

Таким образом, дозирование количества подаваемого топлива осуществляется изменением не начала, а конца подачи топлива.

Ремонт ТНВД

Прежде чем приступить к проверке, насос необходимо тщательно промыть, соблюдая следующую последовательность:

- - подвергнуть мойке все наружные поверхности до полного удаления грязи;

- - отвернув винты, снять боковую и нижнюю крышки насоса, а также крышку регулятора со всеми находящимися в ней деталями;

- - вскрытые внутренние полости подвергнуть тщательной мойке.

Мойку рекомендуется проводить в предназначенной для этих целей установке при помощи специальных моющих растворов (подогретых до температуры 70-90 °С) следующего состава:

- - для корпуса насоса

- сода кальцинированная 0,1-0,2%

- бихромат натрия 0,05-0,1 %

- 2 - для остальных деталей из цветных металлов (латунь, бронза, алюминий)

- эмульсол - 3,5%

- жидкое стекло - 0,15%

- 3 - для стальных и чугунных деталей

- тринатрийфосфат - 1,0-1,5%

- нитрат натрия - 0,5-1,0%

- триэтаноламин - 1,0 -2,0%

Через вскрытые полости внимательно осматривают состояние деталей.

Детали, имеющие поломки, выкрашивания и местные выработки, подлежат замене или восстановлению.

Особое внимание обращают на состояние пружин толкателей.

На пружине регулятора не должно быть износов в местах ее зацепления с рычагами, а на торце муфты регулятора — выработок (в виде радиальных канавок) от роликов грузов.

Проверяют состояние подшипников и опоры кулачкового вала, а также подшипников регулятора частоты вращения.

Кроме того, следует проверить плавность движения рейки при одновременном проворачивании кулачкового вала насоса, а также легкость перемещения грузов, рычага регулятора и скобы кулисы.

Необходимо проверить и в случае необходимости отрегулировать люфт кулачкового вала удалением соответствующего количества прокладок из-под передней крышки, как описано ниже.

Проверяют величину зазора в зацеплении «рейка насоса — зубчатый венец»; при неподвижном зубчатом венце ход рейки не должен превышать 0,25 мм.

После проведения контрольного осмотра и устранения замеченных недостатков полости кулачкового вала, пружин толкателей и регулятора промывают чистым керосином и производят сборку агрегата.

После заливки в полости кулачкового вала, регулятор а и муфты опережения впрыска необходимого количества масла приступают к определению технического состояния агрегата, для чего ТНВД устанавливают на регулировочный стенд.

Основным критерием, определяющим техническое состояние топливного насоса, является величина износа плунжерных пар.

Оценку пригодности плунжерных пар к дальнейшей эксплуатации следует проводить по величине обеспечения максимально возможной пусковой подачи топлива.

Величина максимальной пусковой подачи топлива, которую можно получить за счет разворота плунжера (зубчатого венца) относительно втулки, должна быть не менее 180 мм³/цикл при 80 мин¹ кулачкового вала насоса.

В случае необеспечения указанного требования следует заменить плунжерные пары с последующей регулировкой насоса.

Герметичность нагнетательных клапанов проверяют методом опрессовки их профильтрованным дизельным топливом через подводящий канал насоса под давлением 1,7-2,0 кгс/см² при положении рейки, соответствующем выключенной подаче.

Проверка производится в течение 2 мин, течь топлива из соединительных ниппелей не допускается.

При обнаружении неисправностей производят разборку насоса в объеме, необходимом по условиям ремонта, с более тщательным обследованием состояния деталей и узлов.

Для качественного проведения ремонта большое значение имеет правильное определение объема работ по разборке насоса. Такие узлы, как толкатель плунжера, разбирать не рекомендуется.

Разбирать и собирать насос (см. рис. 1) рекомендуется на приспособлении, исключающем деформацию корпуса и предохраняющем его от повреждений.

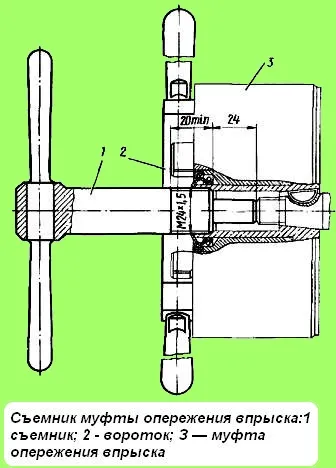

рис.2. Съемник муфты опережения впрыска: 1 - съемник; 2 - вороток; 3 - муфта опережения впрыска

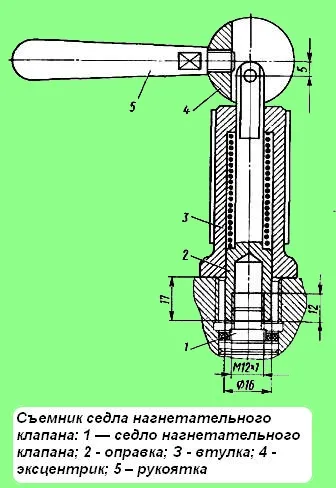

рис.3. Съемник седла нагнетательного клапана: 1 - седло нагнетательного клапана; 2 - оправка; 3 - втулка; 4 - эксцентрик; 5 - рукоятка

Последовательность разборки следующая:

- - специальным ключом отвернуть гайку 2 крепления автоматической муфты и снять муфту 1 съемником, показанным на рис. 2;

- - отвернуть три болта крепления топливоподкачивающего насоса и снять насос и боковую крышку 24;

- - отвернуть колпачковые гайки 36, снять соединительные ниппели 37 и контрящие сухари 33;

- - вывернуть штуцера 31 и вынуть упоры клапанов с пружинами 38 нагнетательных клапанов;

- - при помощи съемника, изображенного на рис. 3, вынуть из корпуса насоса седла с нагнетательными клапанами;

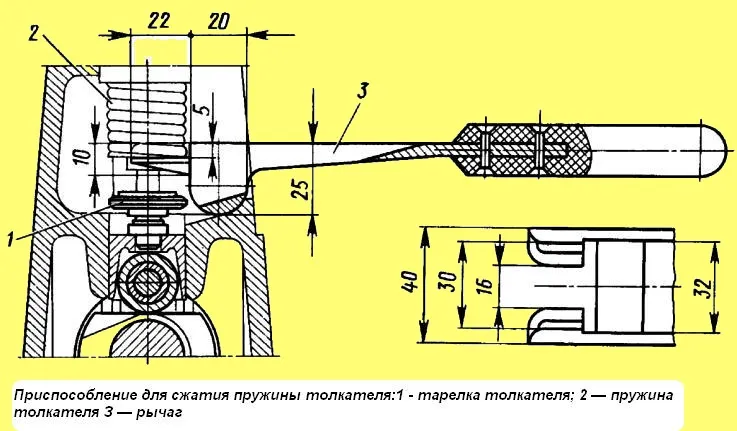

- - при помощи специального приспособления, показанного на рис. 4, сжать пружины толкателей и пинцетом вынуть нижние тарелки пружин толкателей;

- - вывернуть установочные винты 28 втулок плунжеров и вынуть плунжерные пары из корпуса насоса;

- - слегка сжать пружины 47 и вынуть их из корпуса вместе с верхними тарелками 26, втулками 45 зубчатых венцов и зубчатыми венцами 43;

- - вынуть толкатели 51 из направляющих в корпусе насоса.

Для сохранения заводской комплектовки разборку насосных секций рекомендуется производить, соблюдая закрепление комплектующих деталей за секциями.

Не допускается раскомплектование плунжерных пар, деталей нагнетательных клапанов, а также верхней и нижней половин промежуточной опоры кулачкового вала.

Для снятия кулачкового вала насоса необходимо дополнительно:

- - разобрать корпус регулятора

- - отвернуть стопорный винт опоры кулачкового вала, выпрессовать шпонки с обоих концов кулачкового вала;

- - отвернуть винты крепления крышки переднего подшипника, снять крышку 4 и вынуть кулачковый вал 16 в сборе с внутренними обоймами подшипников и сепараторами;

- - проверить состояние сальников и подшипников кулачкового вала, при необходимости выпрессовать для замены сальники и с помощью съемника спрессовать подшипники.

Проверка технического состояния деталей насоса

Через лупу осматривают состояние деталей нагнетательного клапана.

Риски и царапины на конусных притертых поверхностях, а также кольцевые выработки не допускаются.

Риски и следы коррозии на торцевой поверхности седла можно устранить притиркой седла на притирочных плитах.

При наличии на запорном конусе клапана или на фаске седла матовых пятен или рисок небольшой глубины допускается их взаимная притирка с применением пасты тонкой зернистости.

При обнаружении глубоких продольных рисок на рабочей поверхности разгрузочного пояска клапана или конуса клапан и седло заменяют в комплекте.

После осмотра и устранения обнаруженных дефектов детали клапана тщательно промывают керосином.

Клапан, смазанный чистым дизельным топливом, должен свободно садиться на уплотняющий конус под действием собственного веса с любого положения по высоте и угла поворота относительно седла.

Сопротивление при перемещении клапана в седле и прихватывание не допускаются. Нагнетательный клапан в сборе проверяют на плотность по конусу и разгрузочному пояску.

Плотность клапана по конусу проверяют воздухом, прижимающим клапан к седлу под давлением 5-6 кгс/см².

Проверять следует, поворачивая клапан примерно на 120˚ при трех положениях относительно седла.

В каждом положении нагнетательный клапан выдерживают под давлением не менее 15 с.

Пропуск воздуха, который определяют по выделению воздушных пузырьков при погружении клапана в дизельное топливо, не допускается.

При недостаточной герметичности конус клапана нужно притереть по конусу седла тонкой притирочной пастой ГОИ.

Состояние кромок и цилиндрической части плунжера проверяют при помощи лупы.

Если на этих участках поверхности обнаружены глубокие царапины, матовые пятна или сколы, то плунжерную пару заменяют.

При осмотре втулки плунжера необходимо обратить внимание на ее торец.

Царапины и следы коррозии на торце втулки можно устранить притиркой торца на притирочных плитах.

После осмотра и устранения обнаруженных дефектов производят предварительную проверку плунжерной пары, для этого детали пары тщательно промывают керосином и смазывают чистым дизельным топливом.

Плунжер, выдвинутый из втулки на 20 - 25 мм, в вертикальном положении должен плавно опускаться во втулке под действием собственного веса по всей длине хода при различных углах поворота плунжера во втулке.

Местные сопротивления и прихватывания при перемещении плунжера во втулке не допускаются.

Затем плунжерную пару испытывают на ее работоспособность, т. е. на обеспечение ею указанной выше величины максимально возможной пусковой подачи топлива.

При наличии трещин и срывов основных резьб (например, под штуцер насоса) корпус заменяют.

Толкатель устанавливают в отверстие корпуса насоса с исходным зазором 0,020-0,063 мм.

При износе деталей зазор не должен превышать 0,2 мм.

Номинальный суммарный зазор соединения ролик — втулка — ось толкателя не должен превышать 0,3 мм. Замер должен осуществляться в сборе.

Кулачковый вал не должен иметь срыва резьб и на поверхности профиля кулачков не должно быть следов выкрашивания, износов питтингового характера, трещин и задиров, вал не должен иметь срыва резьб.

Предельно допустимый зазор в соединении вал (кулачковый) - опора (средняя) не должен превышать 0,18 мм, при номинальном 0,04- 0,93 мм.

Зазор между рейкой и втулкой рейки не должен превышать 0,24 мм. Допускается замена втулки. Новые втулки нужно запрессовать на глубину 11,8-12,2 мм от торца корпуса насоса.

После этого внутренние диаметры втулок необходимо обработать до 14,0 +0,019 мм с шероховатостью поверхности не ниже 1,24 мкм.

Соосность отверстий проверяют калибром диаметром 13,980-13,985 мм, который должен свободно проходить через оба отверстия.

Детали, выполняющие роль уплотнения (прокладки, уплотнительные кольца, шайбы, сальники и т д.). заменяют.

Последовательность сборки следующая:

- - установить на вал промежуточную опору и напрессовать передний и задний роликоподшипники без наружных обойм;

- - каждый подшипник должен упираться в бурт вала утолщенной частью внутренней обоймы;

- - запрессовать в переднюю крышку и корпус регулятора сальники заподлицо с торцовыми поверхностями;

- - привернуть к корпусу топливного насоса корпус регулятора, предварительно смазав сопрягающиеся поверхности пастой герметик, и с помощью оправки, предохраняющей сальник от повреждения, - установить кулачковый вал в сборе;

- - ввернуть стопорный винт опоры;

- - зачеканить винты крепления корпуса регулятора и винт опоры;

установить переднюю крышку, предохраняя от повреждения шпоночным пазом рабочую кромку сальника;

- - при туго затянутых винтах крышки подшипника кулачковый вал должен поворачиваться от руки без ощутимых заеданий и толчков, при этом осевой люфт вала под усилием 5- 6 кгс должен быть в пределах 0,01-0,07 мм, при необходимости он может регулироваться постановкой прокладок 21 (см. рис. 1) под фланец передней крышки;

- - винты крепления корпуса и передней крышки зачеканить;

- - установить толкатели, высота толкателя в сборе с винтом должна быть 37,3-37,5 мм;

- - установить в корпус венец с втулкой зубчатого венца, верхней тарелкой и пружиной;

- - средний зуб венца должен находиться в средней впадине рейки, а прорезь венца и отверстие под установочный винт в корпусе насоса должны лежать в одной плоскости;

- - установить плунжерную пару и затянуть установочный винт втулки плунжера;

- - при установке пары выступ плунжера, помеченный риской, должен быть обращен в сторону паза втулки плунжера под установочный винт.

После затяжки установочного винта рейка должна иметь ход не менее 25 мм и перемещаться легко, без ощутимых затруднений;

рис.4. Приспособление для сжатия пружины толкателя: 1 - тарелка толкателя; 2 - пружина толкателя; 3 - рычаг

- - с помощью приспособления (см. рис. 4) сжать пружину и вставить нижнюю тарелку пружины, проверить запас хода плунжера, который при крайнем верхнем положении толкателя должен быть не менее 0,6 мм;

- - установить нагнетательный клапан, штуцер и с помощью тарированного ключа затянуть его с приложением момента 10-2 кгс-м;

- - после затяжки каждого штуцера проверить легкость перемещения рейки и величины свободного хода рейки, которая при неподвижном зубчатом венце должна быть не более 0,25 мм;

- - установить подкачивающий насос, нижнюю и боковую крышки, соединительные ниппели, колпачковые гайки. Поставить и затянуть контрящие сухари.