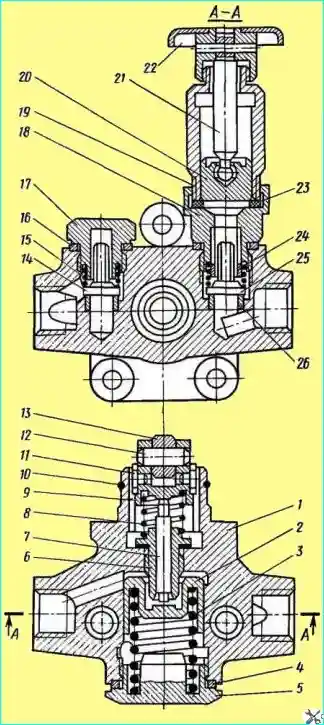

Паливопідкачуючий насос (рис.1). Поршневий тип, встановлений на ТНВД і приводиться в дію від ексцентрика кулачкового валу

У корпусі 1 насоса розміщені поршень 2, пружина 3 поршня, що упирається одним кінцем у поршень, іншим у пробку 5, всмоктуючий 25 і 14 нагнітальний клапани, які притиснуті до сідлів 26 пружинами 15.

Порожнина корпусу насоса, в якій переміщується поршень, з'єднана каналами з порожнинами над всмоктувальним та під нагнітальним клапанами.

Рис.1. Насос палива, що підкачує: 1 - корпус; 2 – поршень; 3 – пружина поршня; 4 – ущільнювальна шайба; 5 – пробка; 6 – втулка штока; 7 – шток штовхача; 8 – пружина штовхача; 9 - штовхач поршня; 10 - стопорне кільце; 11 - сухар штовхача; 12 - вісь ролика; 13 - ролик топкача; 14 - нагнітальний клапан; 15 – пружина; 16 - ущільнювальна шайба; 17 – пробка; 18 – корпус циліндра ручного насоса; 19 – циліндр ручного насоса; 20 – поршень ручного насоса; 21 - шток поршня; 22 - рукоятка; 23 – прокладка; 24 - втулка корпуса циліндра; 25 - всмоктуючий клапан; 26 - сідло клапана

Привід поршня здійснюється штовхачем 9 через шток 7.

Ролик 13 штовхача обертається на плаваючій осі 12, застопореної від поздовжнього переміщення двома сухарями 11.

Одночасно сухарі, переміщаючись у пазах корпусу 1, оберігають штовхач від розвороту.

Пружина 8, що упирається у втулку 6, притискає штовхач до ексцентрика.

Шток 7 переміщається у напрямній втулці 6, яка загорнута на спеціальному клеї в корпусі насоса. Шток і втулка є прецизійною парою.

На паливопідкачувальному насосі встановлено ручний підкачувальний насос.

Ущільненням між корпусом 18 циліндра насоса і циліндром 19 служить гумова прокладка 23, яка при навернутій на циліндр рукоятці 22 одночасно ущільнює зазор між поршнем 20 і корпусом 18.

Ремонт паливопідкачувального насоса

Паливний насос (див. рис.1) розбирають у такій послідовності:

- - вивернути ручний насос у зборі та пробку клапана;

- - вийняти клапани та їх пружини;

- - вивернути пробку пружини та вийняти пружину поршня та поршень;

- - зняти стопорне кільце, вийняти штовхач та пружину штовхача.

При розбиранні та збиранні паливопідкачувального насоса слід пам'ятати, що поршень і корпус насоса, що підкачує, а також поршень і циліндр ручного насоса являють собою точно підібрані пари і розукомплектовування не підлягають.

Механічні поломки деталей та зрив різьблення не допускаються.

Корпус паливопідкачувального насоса не повинен мати поломок, тріщин та пошкодження різьблення під болти кріплення паливопроводів.

Зазор між корпусом і поршнем насоса не повинен перевищувати 0,18 мм.

Зазор між корпусом насоса та штовхачем не повинен перевищувати 0,2 мм.

Поршень паливного насоса не повинен мати вироблення від штока штовхача глибиною понад 0,25 мм.

Клапан насоса з торцевою поверхнею сідла повинен забезпечувати герметичність з'єднання.

При оцінці стану інших деталей слід пам'ятати, що зазор не повинен перевищувати:

- - між віссю ролика та штовхачем поршня 0,15 мм;

- - між роликом штовхача та віссю ролика 0,28 мм;

- - між циліндром та поршнем ручного насоса 0,05 мм.

Особливу увагу необхідно приділяти стану вузла шток-втулка. Зазор у цьому з'єднанні не повинен перевищувати 0,014 мм.

Щільність зазначеної пари перевіряють за часом падіння тиску від 150-120 кгс/см² внаслідок закінчення палива через зазор між втулкою та штоком.

Випробування слід проводити на профільтрованому літньому дизельному паливі або на його сумішах з авіаційною або веретеною олією або тракторною гасом.

В'язкість суміші при температурі 20˚С має бути 1,4 -1,5 умовних градусів. Час падіння тиску до вказаних меж має бути не менше 1 хв.

При меншій щільності пару замінюють.

Складання паливопідкачувального насоса проводиться в послідовності, зворотному розбиранні.

Якщо замінюють вузол прецизійної пари шток-втулка, поверхню різьблення та торець у корпусі насоса потрібно ретельно очистити від залишків клею, на якому була встановлена віддалена втулка штока.

Нова втулка має бути встановлена в корпусі насоса на клеї, складеному на основі епоксидної смоли.

Для забезпечення міцності та герметичності з'єднання за допомогою клею ретельно очищені контактуючі поверхні корпусу насоса та втулки штока повинні бути попередньо знежирені бензином або іншою рідиною.

Втулку штока затягують із додатком моменту 1 кгсм.

Після затягування перевіряють легкість переміщення штока по втулці.

Якщо переміщення що Утруднено, потрібно злегка послабити затягування втулки.