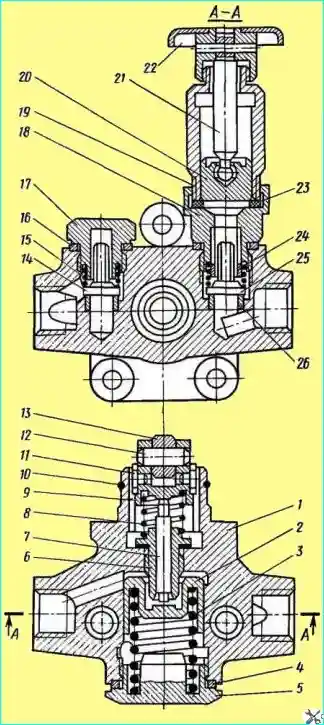

Kraftstoffpumpe (Abb. 1). Kolbenpumpe, montiert an der Hochdruck-Kraftstoffpumpe und angetrieben durch den Exzenter der Nockenwelle.

Im Pumpengehäuse 1 befinden sich Kolben 2, Kolbenfeder 3, die mit einem Ende am Kolben und mit dem anderen am Stopfen 5 anliegt, Saugventile 25 und Druckventile 14, die von Federn 15 gegen die Sitze 26 gedrückt werden.

Der Hohlraum des Pumpengehäuses, in dem sich der Kolben bewegt, ist durch Kanäle mit Hohlräumen oberhalb der Saug- und unterhalb der Druckventile verbunden.

Abb. 1. Kraftstoff-Druckerhöhungspumpe: 1 - Gehäuse; 2 - Kolben; 3 - Kolbenfeder; 4 - Dichtscheibe; 5 - Stopfen; 6 - Stangenbuchse; 7 - Schubstange; 8 - Schubfeder; 9 - Kolbenschieber, 10 - Sicherungsring; 11 - Schubknacker; 12 - Rollenachse; 13 - Laufrolle; 14 - Auslassventil; 15 - Feder; 16 - Dichtscheibe; 17 - Stopfen; 18 - Handpumpenzylindergehäuse; 19 - Handpumpenzylinder; 20 - Handpumpenkolben; 21 - Kolbenstange; 22 - Griff; 23 - Dichtung; 24 - Zylindergehäusebuchse; 25 - Saugventil; 26 - Ventilsitz

Der Kolben wird vom Stößel 9 über die Stange 7 angetrieben.

Die Rolle 13 des Stößels rotiert auf der schwimmenden Achse 12 und ist durch zwei Bremsbacken 11 gegen Längsbewegung gesichert.

Gleichzeitig verhindern die Bremsbacken, die sich in den Nuten des Gehäuses 1 bewegen, die Drehung des Stößels.

Die an der Hülse 6 anliegende Feder 8 drückt den Stößel gegen den Exzenter.

Die Stange 7 bewegt sich in der Führungshülse 6, die mit Spezialkleber im Pumpengehäuse umwickelt ist. Stange und Buchse sind präzise gepaart.

An der Kraftstoff-Ansaugpumpe ist eine Handansaugpumpe montiert.

Eine Gummidichtung 23 dient als Abdichtung zwischen dem Pumpenzylindergehäuse 18 und dem Zylinder 19. Beim Aufschrauben des Griffs 22 auf den Zylinder dichtet sie gleichzeitig den Spalt zwischen Kolben 20 und Pumpenzylindergehäuse 18 ab.

Reparatur der Kraftstoff-Ansaugpumpe

Die Kraftstoff-Ansaugpumpe (siehe Abb. 1) wird in folgender Reihenfolge zerlegt:

- – Handpumpeneinheit und Ventilstopfen abschrauben;

- – Ventile und deren Federn entfernen;

- – Federstopfen abschrauben und Kolbenfeder und Kolben entfernen;

- – Sicherungsring entfernen, Stößel und Federstößel entfernen.

Wenn Beim Zerlegen und Zusammenbauen der Kraftstoffpumpe ist zu beachten, dass Kolben und Gehäuse der Druckerhöhungspumpe sowie Kolben und Zylinder der Handpumpe präzise aufeinander abgestimmt sind und nicht auseinandergenommen werden können.

Mechanische Ausfälle von Teilen und Gewindedurchbrüche sind nicht zulässig.

Das Gehäuse der Kraftstoffpumpe darf keine Brüche, Risse oder Beschädigungen an den Gewinden der Schrauben zur Befestigung der Kraftstoffleitungen aufweisen.

Der zulässige Spalt zwischen Gehäuse und Kolben der Pumpe darf 0,18 mm nicht überschreiten.

Der Spalt in der Verbindung zwischen Pumpengehäuse und Stößel darf 0,2 mm nicht überschreiten.

Der Kolben der Kraftstoffpumpe darf keinen Verschleiß durch die Stößelstange mit einer Tiefe von mehr als 0,25 mm aufweisen.

Das Pumpenventil muss mit der Sitzfläche dicht verbunden sein.

Beachten Sie bei der Beurteilung des Zustands der übrigen Teile, dass der Spalt nicht überschreiten:

- - zwischen Rollenachse und Kolbenschieber 0,15 mm;

- - zwischen Schieberrolle und Rollenachse 0,28 mm;

- - zwischen Zylinder und Kolben der Handpumpe 0,05 mm.

Besonderes Augenmerk sollte auf den Zustand der Stangen-Hülsen-Baugruppe gelegt werden. Der Spalt in der angegebenen Verbindung darf 0,014 mm nicht überschreiten.

Die Dichtheit des angegebenen Paares wird anhand der Zeit des Druckabfalls von 150–120 kgf/cm² infolge des durch den Spalt zwischen Buchse und Stange fließenden Kraftstoffs überprüft.

Die Prüfungen sollten mit gefiltertem Sommerdieselkraftstoff oder dessen Mischungen mit Flug- oder Spindelöl bzw. Traktorkerosin durchgeführt werden.

Die Viskosität der Mischung sollte bei einer Temperatur von 20 °C 1,4–1,5 Grad betragen. Die Zeit, bis der Druck auf die angegebenen Grenzwerte abfällt, muss mindestens 1 Minute betragen.

Ist die Dichte geringer, ersetzen Sie das Paar.

Montieren Sie die Kraftstoffpumpe in umgekehrter Reihenfolge der Demontage.

Beim Austausch der Präzisions-Stab-Buchsen-Paareinheit müssen die Gewindefläche und die Stirnfläche im Pumpenkörper gründlich von Klebstoffresten gereinigt werden, auf denen die ausgebaute Stabbuchse montiert war.

Die neue Buchse muss mit Epoxidkleber in den Pumpenkörper eingebaut werden.

Um die Festigkeit und Dichtheit der Klebeverbindung zu gewährleisten, müssen die gründlich gereinigten Kontaktflächen von Pumpenkörper und Stabbuchse zunächst mit Benzin oder einer anderen Flüssigkeit entfettet werden.

Ziehen Sie die Stabbuchse mit einem Drehmoment von 1 kgf/cm an.

Überprüfen Sie nach dem Anziehen die Leichtgängigkeit der Stange entlang der Hülse.

Wenn die Bewegung von etwas wenn es schwer geht, müssen Sie die Hülse etwas lockern.