El sistema centrífugo multimodo cambia el suministro de combustible en función de la carga, manteniendo la velocidad del cigüeñal del motor establecida por el conductor.

Se instala en la parte trasera de la bomba de combustible de alta presión y es accionado por el árbol de levas mediante engranajes.

El engranaje impulsor 20 está montado en el cono del árbol de levas.

La rotación del eje de la bomba al engranaje impulsor se transmite mediante garras de goma 19.

El engranaje impulsado está fabricado en una sola pieza con el rodillo 16 del portapesas y está instalado en la copa 15 sobre dos rodamientos de bolas.

El portapesas 7 se presiona sobre el rodillo 16, sobre cuyos ejes oscilan las pesas 22.

Las pesas descansan con sus rodillos en la cara final del acoplamiento 27, que transmite la fuerza de las cargas mediante un cojinete de empuje y un talón. 37 a la palanca de potencia 43 suspendida junto con la palanca de doble brazo 5 en el eje 11.

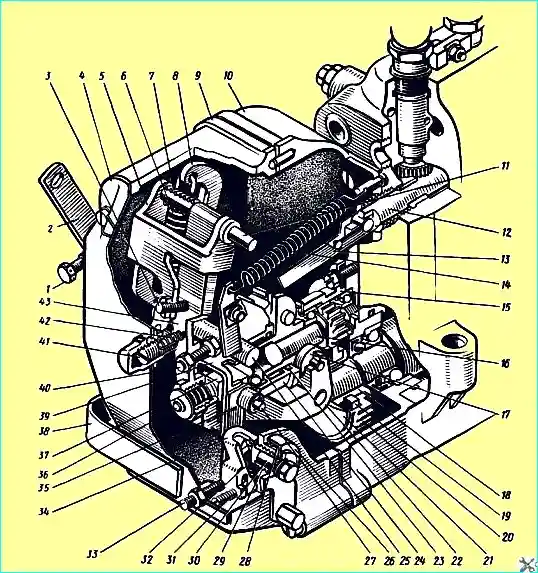

Regulador de velocidad: 1 - Perno limitador de velocidad mínima; 2 - Palanca de control del regulador; 3 - Tornillo de ajuste de la palanca de doble brazo; 4 - Tapa de la trampilla de inspección; 5 - Palanca de doble brazo; 6 - Resorte del regulador; 7 - Resorte de compensación; 8 - Palanca del resorte; 9 - Tapa del regulador; 10 - Carcasa del regulador; 11 - Eje de la palanca; 12 - Cremallera; 13 - Varilla de la cremallera; 14 - Resorte de la palanca de la cremallera; 15 - Casquillo; 16 - Eje del portapesas; 17 - Rodillo de pesas; 18 - Buje del piñón; 19 - Cracker; 20 - piñón; 21 - brida del buje del piñón; 22 - peso del regulador; 23 - bola; 24 - acoplamiento del peso; 25 - eje de la palanca; 26 - cubierta; 27 - eje del talón de empuje; 29 - resorte de retención; 30 - eje del varillaje; 31 - tornillo del varillaje; 32 - retén del varillaje; 33 - tornillo de ajuste de potencia; 34 - varillaje; 35 - palanca; 36 - corrector; 37 - talón de empuje, 38 - soporte del varillaje; 39 - pendiente del regulador; 40 - perno de ajuste; 41 - alojamiento del resorte del amortiguador; 42 - resorte del amortiguador; 43 - Palanca de potencia

El acoplamiento con el conjunto de talón de empuje descansa en un extremo mediante 27 bolas en la superficie guía del soporte, y está suspendido por el otro extremo en el soporte 39, fijado a la palanca de potencia 43.

El talón del regulador está conectado mediante un eje común con la palanca 35 de la cremallera y, a través de la varilla 13, con la cremallera 12 de la bomba de combustible.

El resorte 24 de la palanca de la cremallera está unido a la parte superior de esta, y un pasador se presiona en la parte inferior, que entra en la ranura del varillaje 34.

El eje 25 está conectado rígidamente a la palanca de control 2 y a la palanca 8 del resorte.

El resorte 6 del regulador está enganchado a la palanca de resorte y a la palanca de dos brazos 5, cuya fuerza se transmite de la palanca de dos brazos a la palanca de potencia a través del tornillo de ajuste. 3.

Hay un perno de ajuste 40 en la palanca de potencia, que se apoya contra el eje de la palanca del regulador.

El régimen del motor se ajusta mediante la palanca de control 2, conectada al pedal de control de suministro de combustible mediante varillas.

Al presionar el pedal, la palanca 2 gira en un ángulo determinado y, a través de la palanca 8, rígidamente conectada a ella, provoca un aumento de la tensión del resorte 6, bajo cuya acción la cremallera se mueve hacia el aumento del suministro de combustible y aumenta la velocidad del cigüeñal del motor.

Esto ocurre hasta que la fuerza centrífuga de los pesos equilibra la fuerza de tensión del resorte 6, es decir, hasta que se establece un modo de funcionamiento estable del motor.

Reparación del regulador

El regulador de velocidad del cigüeñal no debe desmontarse por completo durante las reparaciones.

El soporte de los pesos no se desmonta a menos que sea necesario, ya que presionarlo puede dañarlo. Las piezas.

Además (incluso en caso de desmontaje), es necesario observar estrictamente la integridad de las cargas seleccionadas según el momento estático.

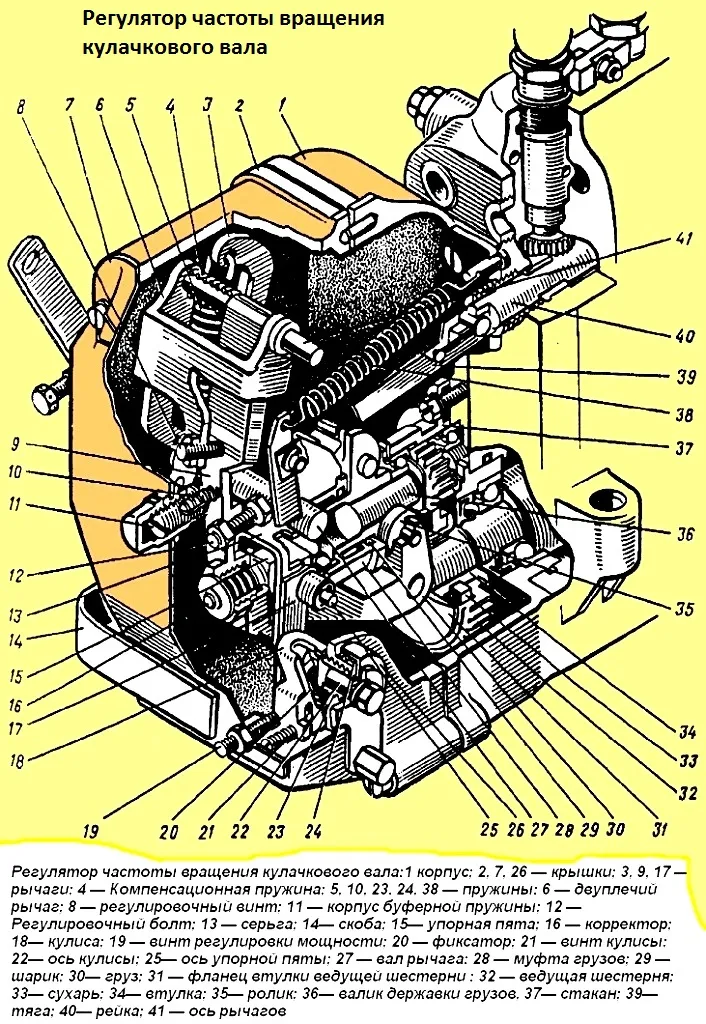

Fig. 2. Regulador de velocidad del árbol de levas: 1 - carcasa; 2, 7, 26 - tapas; 3, 9, 17 - palancas; 4 - resorte de compensación; 5, 10, 23, 24, 38 - resortes; 6 - palanca de doble brazo; 8 - tornillo de ajuste; 11 - carcasa del resorte amortiguador; 12 - perno de ajuste; 13 - pendiente; 14 - soporte; 15 - talón de empuje; 16 - corrector; 18 - varillaje; 19 - tornillo de ajuste de potencia; 20 - bloqueo; 21 - tornillo de varillaje; 22 - eje de varillaje; 25 - eje del talón de empuje; 27 - eje de la palanca; 28 - acoplamiento de peso; 29 - bola; 30 - peso; 31 - brida del buje del engranaje de transmisión; 32 - engranaje de transmisión; 33 - galleta; 34 - buje; 35 - rodillo; 36 - eje del portapesos; 37 - copa; 39 - varilla; 40 - cremallera; 41 - eje de la palanca

Desmonte el controlador de velocidad en la siguiente secuencia: retire la tapa de la trampilla de inspección, utilice pinzas para desconectar el resorte 38 de la palanca de la cremallera, desconecte la barra de resorte de la cremallera de la bomba de inyección de combustible 40 y retire la tapa 2 del controlador.

Al retirar la tapa, es necesario proteger las bolas 29 ubicadas en la ranura trapezoidal del acoplamiento de peso para evitar que se pierdan.

Después de desatornillar los pernos de fijación Copa 37, retire la copa junto con el portapesas y las pesas 30.

No se permite la extracción ni el desmontaje de las pesas.

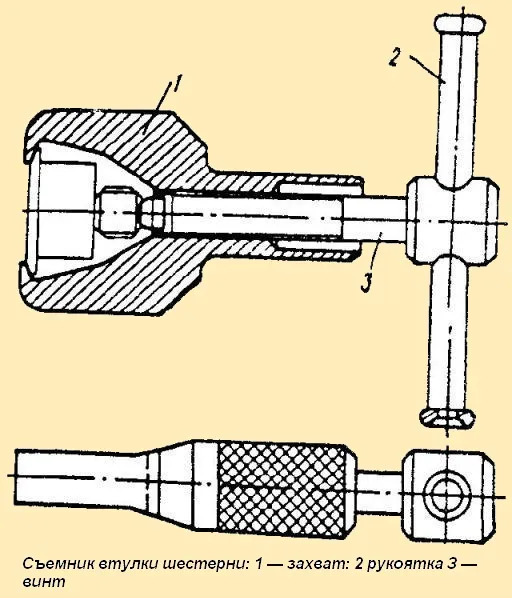

Después, desenrosque la tuerca de fijación del engranaje y retire el engranaje 32 con la brida 31 y las garras 33 del buje del engranaje. El buje se retira del árbol de levas de la bomba de combustible con un extractor (Fig. 3).

Fig. 3. Extractor de bujes de engranaje: 1 - empuñadura; 2 - mango; 3 - Tornillo

La tapa del regulador debe desmontarse en el siguiente orden: desenroscar los tornillos de fijación, retirar el eje 41 (véase la fig. 1) de las palancas, retirar la palanca del regulador 9 con el embrague 28 de las pesas y la palanca de cremallera 17, desconectar la palanca de doble brazo 6 del resorte del regulador 5, retirar el resorte, desenroscar el perno y el eje del soporte de la articulación y retirar la articulación 18 y el soporte de la articulación 14. Retirar el eje 27 de la palanca de resorte junto con la palanca de control del regulador, tras aflojar el perno de montaje de la palanca de resorte, desplazar la palanca de resorte a lo largo del eje y retirar la chaveta.

Para desmontar la articulación, es necesario girar el eje 22 respecto a la articulación 18, rebajando así el retenedor 20. Insertar una placa de 1,5 a 2 mm de grosor en el hueco resultante entre el extremo del retenedor y el recorte del eje y girar el eje a su posición original. y retírela.

Para desmontar la copa junto con el rodillo portapesas, es necesario girar el anillo de resorte y retirar el rodillo portapesas 36 junto con el soporte y los rodamientos de la copa, presionando el rodamiento delantero (pequeño) para sacarlo del rodillo.

No se recomienda presionar el rodamiento trasero para sacarlo del rodillo portapesas, ni desmontar las pesas innecesariamente. Al retirar las pesas, deben reinstalarse en el mismo orden.

El soporte de pesas ensamblado debe inspeccionarse y medirse sin desmontarlo para determinar su idoneidad para un uso posterior.

La holgura de engrane entre los dientes del eje del soporte y el engranaje impulsor no debe superar los 0,25 mm, con un valor nominal de 0,085 mm.

La comprobación se realiza al instalar las piezas en sus lugares de trabajo.

La holgura entre los casquillos de las pesas y los ejes de las pesas presionados en el soporte no debe superar los 0,24 mm, con un valor nominal de 0,035 mm.

La holgura entre el rodillo de pesas que transmite la fuerza al acoplamiento y el eje del rodillo no debe superar los 0,3 mm, con un valor nominal de 0,025 mm.

El diámetro exterior del rodillo de pesas debe ser de al menos 15,8 mm.

El soporte de pesas Está fabricado en acero 20 L. El cuello de las bolas de acoplamiento de pesas está cementado a una profundidad de 0,2-0,6 mm y templado por calentamiento hasta una dureza mínima de HRC56. La dureza de la pieza fundida es HB 121-187.

Los principales defectos que se producen durante el funcionamiento son el desgaste del cuello de las bolas de acoplamiento de pesas y el desgaste de los orificios para los ejes de pesas.

El cuello de las bolas de acoplamiento de pesas se restaura cuando su diámetro es inferior a 23,86 mm mediante cromado. Para ello, lije el cuello lo más limpio posible y crome la placa hasta un diámetro de 24,15-0,02 mm.

Tras el lijado final a lo largo de 18 mm, el tamaño debe ser de 24,15-0,02 mm y la rugosidad superficial de 0,32 µm.

El tamaño de los orificios para los ejes de las pesas se restaura instalando casquillos. Para ello, se perforan y escarian los orificios a lo largo de la plantilla hasta un diámetro de 10 + 0,010 mm en una longitud de 26 mm. Los casquillos se introducen a presión en los orificios escariados con un ajuste de interferencia de 0,015 - 0,02 mm. A continuación, se perforan y escarian los orificios en los casquillos hasta un diámetro de 8 - 0,012 mm y se avellanan a ambos lados hasta una profundidad de 1 mm en un ángulo de 90°. La rugosidad superficial de los orificios después del procesamiento debe ser de 2,5 μm. Al procesar los orificios, la plantilla se basa en el orificio para el rodillo del portapesas.

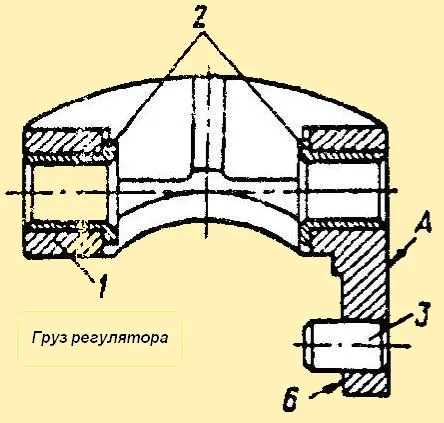

Fig. Peso del regulador

El peso del regulador ensamblado puede presentar los siguientes defectos: ajuste flojo de los bujes 2 (Fig. 4) en el orificio del peso 1 del regulador, desgaste del orificio del buje debajo del eje del peso y ajuste flojo del eje 3 del rodillo del peso o desgaste del diámetro del eje del rodillo debajo del peso del regulador.

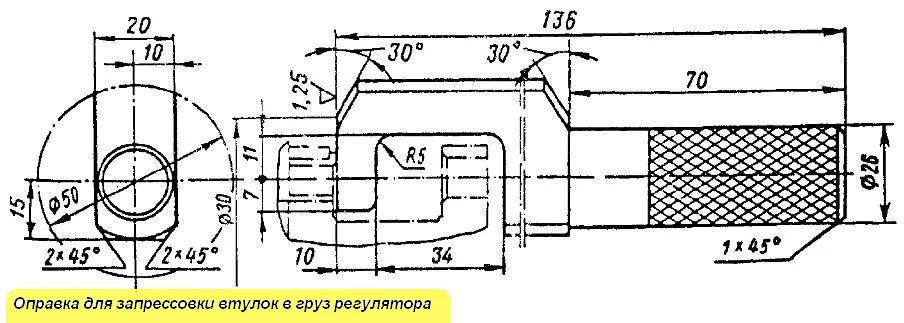

Fig. Mandril para prensar bujes en el peso del regulador

El ajuste flojo de los bujes y del eje se comprueba mediante ligeros golpes con un mandril de cobre. Si están flojos, se reemplazan.

Además, si los orificios de los bujes están desgastados hasta un diámetro superior a 8,085 mm y el eje del rodillo hasta un diámetro inferior a 6,95 mm, se reemplazan.

Los bujes 2 se presionan en la prensa desde los extremos interiores de las orejetas con un mandril (Fig. 5) hasta que hagan tope contra el extremo.

El eje del rodillo debe presionarse desde el lado de la superficie B (véase la Fig. 3) a ras de la superficie A.

Para comprobar la alineación de las superficies de los orificios de los bujes, utilice un mandril de control con un diámetro de 8 + 0,008 mm, que debe pasar libremente por ambos orificios.

El cuerpo del regulador está fabricado en aleación de aluminio AL-10V. Dureza de la aleación HB 80-120.

Los principales defectos que se producen durante el funcionamiento son: aflojamiento del ajuste de los pasadores de montaje, desgaste del orificio de la pista del cojinete del árbol de levas, desgaste de los orificios del eje del cojinete del soporte de pesas y daños en los orificios roscados.

El aflojamiento del ajuste de los pasadores se detecta mediante ligeros golpes con un mandril de cobre.

Se instala un nuevo pasador de tamaño reparado (ampliado) en la superficie de asiento. Para ello, se escaria el orificio del pasador a un diámetro de 6,2-0,030 mm y una profundidad de 10 mm, y se presiona el pasador, que debe sobresalir 6 mm del plano.

El orificio de la pista del cojinete se restaura mediante un pulido. Para ello, la carcasa se calienta a una temperatura de 300-350 °C durante 15-20 minutos y la superficie a soldar se limpia de la película de óxido. La soldadura se realiza con un electrodo de la marca OZA-2TuOSZ con un diámetro de 4 mm. Tras la soldadura, la carcasa se calienta a una temperatura de 300-350 °C durante 10-15 minutos y se carga en una bandeja de goteo, donde se enfría durante cuatro horas. Todo este proceso se lleva a cabo para garantizar una soldadura de alta calidad y aliviar las tensiones internas que surgen después de la soldadura. A continuación, se perfora el orificio para la pista del rodamiento con un diámetro de 47 ± 0,007 mm a lo largo de una longitud de 14 mm y se realiza un chaflán de 1 x 45°. El orificio para el rodamiento del rodillo portapesos se perfora con un diámetro de 30+0,045 mm a una profundidad de (5 ± 0,1) mm y chaflanes de 0,5x45° en la placa frontal en un torno.

Si la rosca en los orificios para los pernos de montaje de la tapa del regulador (M6x1) o para los pernos de montaje de la cazoleta del rodillo de soporte (M8x1,25) está dañada en más de dos roscas, se repara instalando insertos de latón sobre pegamento epoxi.

Monte el regulador de velocidad en el siguiente orden:

Inserte la llave, instale el manguito del engranaje en el árbol de levas de la bomba de inyección de combustible, monte el engranaje con las galgas y la brida, colóquelo en el manguito, compruebe que gira suavemente sobre el manguito, apriete la tuerca de montaje del engranaje [par de apriete 10-20 Nm (1-2 kgfm)] y bloquéela.

El juego en el dispositivo de amortiguación no es Permitido.

A continuación, instale el eje con los rodamientos presionados y el soporte de pesas en la copa, fíjelo con un anillo elástico y compruebe la facilidad de rotación del eje.

El rodamiento delantero debe presionarse sobre el eje de modo que la parte engrosada de la pista interior del rodamiento descanse contra el collarín del eje.

Después, instale la copa en el cuerpo del regulador, apriete firmemente los pernos de montaje de la copa, fíjelos cuidadosamente con arandelas, monte la tapa del regulador en orden inverso al de desmontaje e instale la tapa en el regulador.

Al montar la tapa del regulador, tenga en cuenta que:

- - La palanca del regulador y la palanca de doble brazo deben oscilar libremente sobre su eje;

- - El juego axial del eje de la palanca de resorte debe ser de 0,1-0,3 mm;

- - Para instalar 27 bolas en la ranura del acoplamiento de pesas, utilice grasa UM uniforme. o TSIA-TIM 203 o sus sustitutos;

- - El tornillo de ajuste del suministro de combustible debe desenroscarse a ras del resalte de la tapa del regulador;

- - Al ensamblar el corrector, la pretensión del resorte del corrector debe estar entre 85 y 95 N (8,5 y 9,5 kgf).

El ajuste se realiza mediante arandelas instaladas entre la parte inferior de la carcasa del corrector y el resorte.

El corrector ensamblado se instala a ras de la plataforma de soporte de la palanca del regulador y se fija con una tuerca.

El cojinete de acoplamiento de peso debe presionarse sobre el talón de modo que la parte engrosada de la pista interior del cojinete descanse contra el hombro del talón.

En el regulador ensamblado, todas las piezas deben moverse sin atascarse, y la palanca de control y el soporte de articulación deben volver suavemente a su posición original gracias a la acción de los resortes.

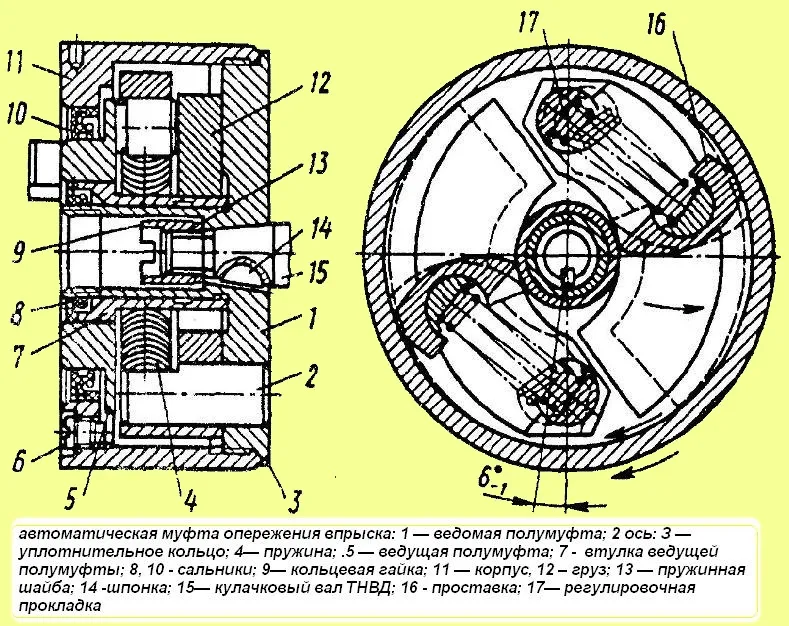

Fig. Embrague de avance de inyección automática: 1 - semiacoplamiento esclavo; 2 - eje; 3 - anillo de sellado; 4 - resorte; 5 - semiacoplamiento delantero; 7 - buje del semiacoplamiento delantero; 8, 10 - retenes de aceite; 11 - carcasa; 12 - contrapeso; 13 - arandela elástica; 14 - chaveta; 15 - árbol de levas de la bomba de combustible de alta presión; 16 - espaciador; 17 - Revestimiento de ajuste

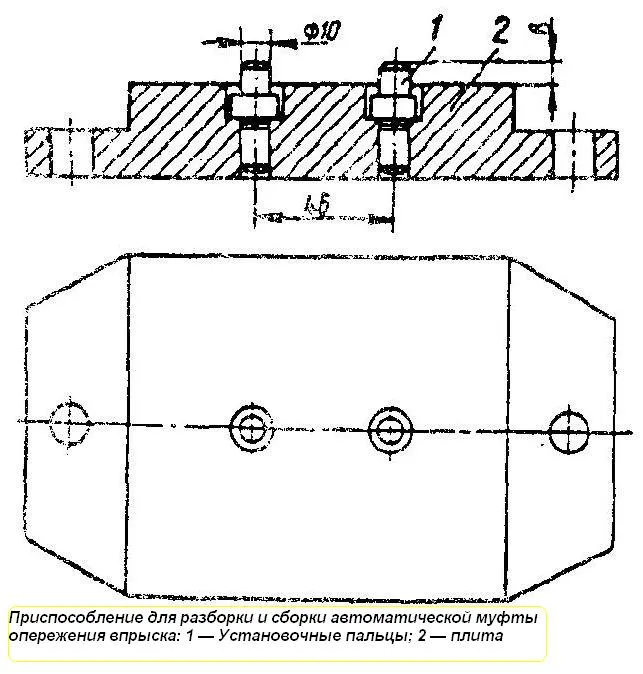

El acoplamiento de avance de inyección automático (Fig. 6) se desmonta con un dispositivo especial (Fig. 7).

Fig. Dispositivos para desmontar y montar el acoplamiento de avance de inyección automático: 1 - pasadores de instalación; 2 - placa

Primero, se calafatea el semiacoplamiento 1 en dos puntos (véase la Fig. 5), se desenroscan los tornillos de cierre 6 del cuerpo del acoplamiento y se drena el aceite.

Durante el calafateado, es necesario tener en cuenta la necesidad de preservar la superficie de sellado del extremo de apoyo del semiacoplamiento. Para ello, el estampado se realiza sin que las zonas estampadas queden a la altura del extremo principal. Al desenroscar el semiacoplamiento, las zonas estampadas se instalan a ras de la superficie principal. A continuación, desenrosque la carcasa 11 del acoplamiento del semiacoplamiento accionado 1, retire el semiacoplamiento delantero 5 (véase la fig. 5) con los espaciadores 16, los contrapesos 12, los resortes 4 y las juntas 17, y extraiga las juntas 8 y 10 de la carcasa del acoplamiento y del semiacoplamiento delantero. Dado que los contrapesos del acoplamiento se seleccionan para su instalación en la unidad en función del momento estático, es necesario mantener su par completo durante la posterior instalación en la unidad de acoplamiento de avance por inyección.