Всережимный, центробежного типа, изменяет подачу топлива в зависимости от нагрузки, поддерживая заданную водителем частоту вращения коленчатого вала двигателя

Установлен в задней части топливного насоса высокого давления и приводится в действие от кулачкового вала посредством шестерен.

На конусе кулачкового вала установлена ведущая шестерня 20.

Вращение от вала насоса на ведущую шестерню передается через резиновые сухари 19.

Ведомая шестерня выполнена как одно целое с валиком 16 державки грузов и установлена в стакан 15 на двух шарикоподшипниках.

На валик 16 напрессована державка грузов 7, на осях которой качаются грузы 22.

Грузы своими роликами упираются в торец муфты 27, которая через упорный подшипник и пяту 37 передает усилие грузов силовому рычагу 43, подвешенному вместе с двуплечим рычагом 5 на оси 11.

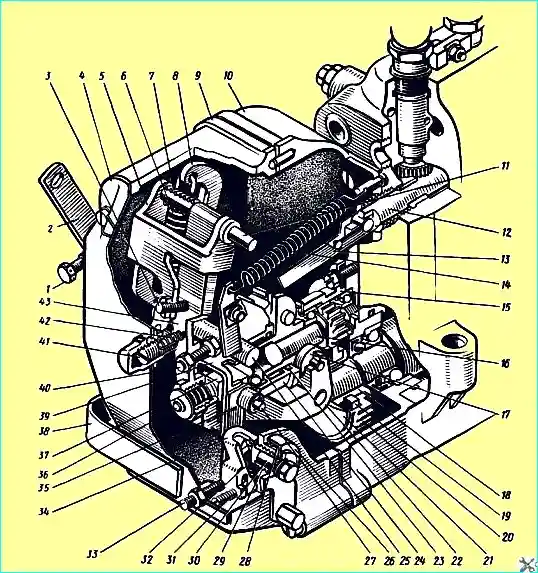

Регулятор частоты вращения:1 - болт ограничения минимальной частоты вращения; 2 - рычаг управлением регулятором; 3 - регулировочный винт двуплечего рычага; 4 - крышка смотрового люка; 5 - двуплечий рычаг; 6 - пружина регулятора; 7 компенсационная пружина; 8 - рычаг пружины, 9 - крышка регулятора; 10 - корпус регулятора; 11 - ось рычагов; 12 - рейка; 13 - тяга рейки; 14 - пружина рычага рейки; 15 - стакан; 16 - валик державки грузов; 17 - ролик груза; 18 - втулка ведущей шестерни; 19 - сухарь; 20 - ведущая шестерня; 21 - фланец втулки ведущей шестерни; 22 - груз регулятора; 23 - шарик; 24 - муфта грузов; 25 - вал рычага; 26 - крышка; 27 - ось упорной пяты; 29 - пружина фиксатора; 30 - ось кулисы; 31 - винт кулисы; 32 - фиксатор кулисы; 33 - винт регулировки мощности; 34 - кулиса; 35 - рычаг;36 - корректор; 37 - упорная пята, 38 - скоба кулисы; 39 - серьга регулятора; 40 - регулировочный болт; 41 - корпус буферной пружины; 42 - буферная пружина; 43 - силовой рычаг

Муфта с упорной пятой в сборе одним концом опирается через 27 шариков на направляющую поверхность державки, а за второй конец подвешена на серьге 39, закрепленной на силовом рычаге 43.

Пята регулятора связана общей осью с рычагом 35 рейки и через тягу 13 с рейкой 12 топливного насоса.

К верхней части рычага рейки присоединена пружина 24 рычага рейки, а в нижнюю часть запрессован палец, который входит в паз кулисы 34.

Вал 25 жестко связан с рычагом управления 2 и рычагом 8 пружины.

За рычаг пружины и двуплечий рычаг 5 зацеплена пружина 6 регулятора, усилие которой передается с двуплечевого рычага на силовой через регулировочный винт 3.

На силовом рычаге имеется регулировочный болт 40, который упирается в вал рычага регулятора.

Скоростной режим работы двигателя устанавливается рычагом управления 2, который посредством тяг связан с педалью управления подачи топлива.

При нажатии на педаль рычаг 2 поворачивается на некоторый угол и через жестко связанный с ним рычаг 8 вызывает увеличение натяжения пружины 6, под действием которой рейка перемещается в сторону увеличения подачи топлива и частота вращения коленчатого вала двигателя возрастает.

Это происходит до тех пор, пока центробежная сила грузов не уравновесит силу натяжения пружины 6, т. е. до установления устойчивого режима работы двигателя.

Ремонт регулятора

Регулятор частоты вращения коленчатого вала во время ремонта не следует разбирать полностью.

Узел державки грузов без необходимости не разбирают, так как при распрессовке можно повредить детали.

Кроме того (даже в случае разборки) требуется строго соблюдать комплектность грузов, подобранных по статическому моменту.

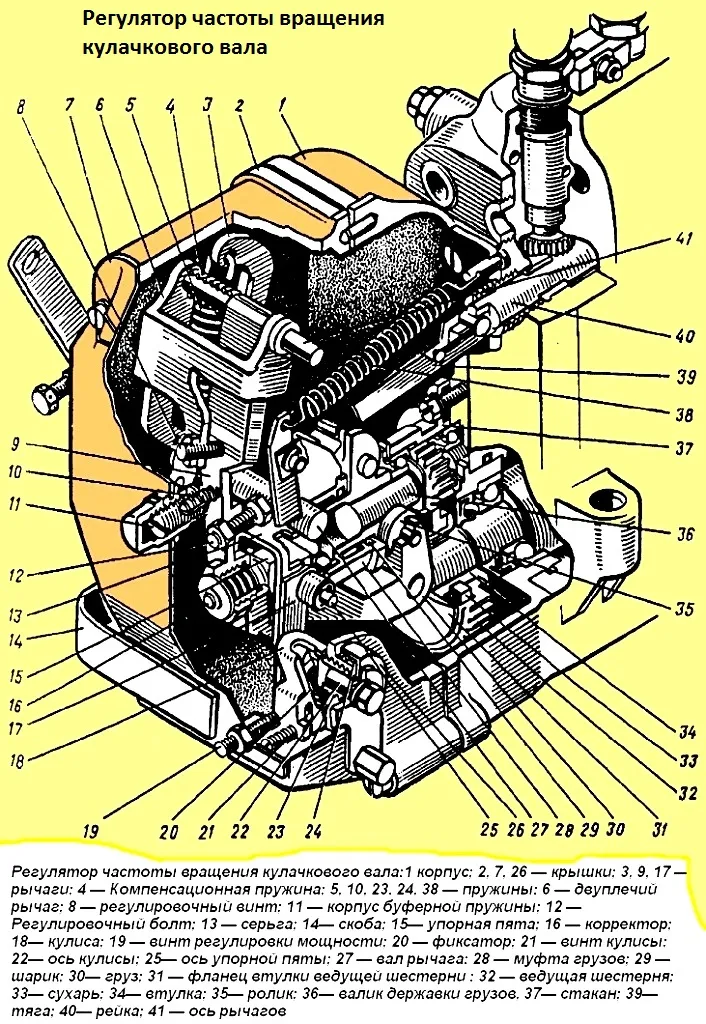

рис.2. регулятор частоты вращения кулачкового вала: 1 - корпус; 2, 7, 26 - крышки; 3, 9, 17 - рычаги; 4 - компенсационная пружина; 5, 10, 23, 24, 38 - пружины; 6 - двуплечий рычаг; 8 - регулировочный винт; 11 - корпус буферной пружины; 12 - регулировочный болт; 13 - серьга; 14 - скоба; 15 - упорная пята; 16 - корректор; 18 - кулиса; 19 - винт регулировки мощности; 20 - фиксатор; 21 - винт кулисы; 22 - ось кулисы; 25 - ось упорной пяты; 27 - вал рычага; 28 - муфта грузов; 29 - шарик; 30 - груз; 31 - фланец втулки ведущей шестерни; 32 - ведущая шестерня; 33 - сухарь; 34 - втулка; 35 - ролик; 36 - валик державки грузов; 37 - стакан; 39 - тяга; 40 - рейка; 41 - ось рычагов

Разборку регулятора частоты вращения производят в такой последовательности: снимают крышку смотрового люка, пинцетом отсоединяют пружину 38 от рычага рейки, отсоединяют пружинную планку от рейки 40 ТНВД и снимают крышку 2 регулятора.

При снятии крышки необходимо предохранить от утери шарики 29, находящиеся в трапецеидальной канавке муфты грузов.

Отвернув болты крепления стакана 37, снимают стакан вместе с державкой грузов и грузами 30.

Снятие и раскомплектовка грузов не допускаются.

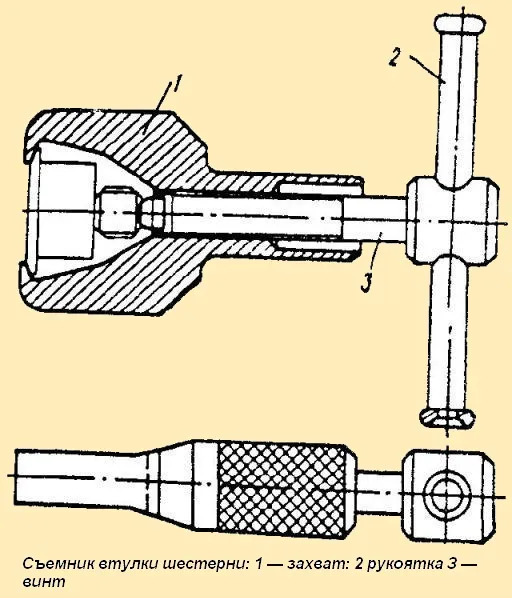

После этого отвертывают гайку крепления шестерни и снимают шестерню 32 с фланцем 31 и сухарями 33 с втулки шестерни втулку снимают с кулачкового валика топливного насоса съемником (рис 3).

рис.3. Съемник втулки шестерни: 1 - захват; 2 - рукоятка; 3 - винт

Крышку регулятора необходимо разбирать в следующем порядке: отвернуть винты заглушки вынуть ось 41 (см. рис.1) рычагов, снять рычаг 9 регулятора с муфтой 28 грузов и рычагом 17 рейки, отсоединить двуплечий рычаг 6 от пружины 5 регулятора, снять пружину, отвернуть болт и ось скобы кулисы и снять кулису 18 и скобу кулисы 14, вынуть вал 27 рычага пружины вместе с рычагом управления регулятором, предварительно ослабив болт крепления рычага пружины, переместив рычаг пружины по валу и удалив шпонку.

Для разборки кулисы необходимо повернуть ось 22 относительно кулисы 18, тем самым утопив фиксатор 20. В образовавшийся зазор между торцом фиксатора и вырезом оси вставить пластину толщиной 1,5 — 2 мм и, развернув ось в первоначальное положение, вынуть ее.

Для разборки стакана в сборе с валиком державки грузов необходимо провернуть пружинное кольцо и извлечь из стакана валик 36 державки грузов в сборе с державкой и подшипниками, спрессовать с валика передний (малый) подшипник.

Спрессовывание с валика державки грузов заднего подшипника, а также разукомплектовка грузов без необходимости не рекомендуются. При снятии грузов они должны быть установлены вновь в той же последовательности.

Державка грузов в сборе для определения пригодности для дальнейшей эксплуатации должна подвергаться осмотру и обмеру без разборки.

Зазор в зацеплении между зубьями валика державки и ведущей шестерни не должен превышать 0,25 мм при номинальном 0,085 мм.

Проверку проводят при установке деталей на свои рабочие места.

Зазор между втулками грузов и осями грузов, запрессованными в державку не должен превышать 0,24 мм при номинальном 0,035 мм.

Зазор между роликом груза, передающим усилие на муфту, и осью ролика – не более 0,3 мм, при номинальном – 0,025 мм.

Наружный диаметр ролика груза должен быть не менее 15,8 мм.

Державка грузов изготовлена из стали 20 Л. Шейка под шарики муфты грузов подвергнута цементации на глубину 0,2-0,6 мм и закалена с нагревом до твердости не менее HRC56. Твердость отливки HB 121 – 187.

Основные дефекты, возникающие в процессе эксплуатации, следующие: износ шейки под шарики муфты грузов и износ отверстий под оси грузов.

Шейку под шарики муфты грузов восстанавливают при износе ее до диаметра менее 23,86 мм методом хромирования. Для этого шлифуют шейку как чисто и хромируют до диаметра 24,15-0,02 мм

После окончательной шлифовки на длине 18 мм должен быть размер 24,15-0,02 мм и шероховатость поверхности 0,32 мкм.

Размер отверстий под оси грузов восстанавливают постановкой втулок. Для этого отверстия рассверливают и развертывают по кондуктору до диаметра 10+0,010 на длине 26 мм.

Запрессовывают втулки в развернутые отверстия с натягом 0,015 — 0,02 мм.

Затем рассверливают и развертывают отверстия во втулках до диаметра 8-0,012 мм и зенкуют отверстия с двух сторон на глубину 1 мм под углом 90°.

Шероховатость поверхности отверстий после обработки должна быть 2,5 мкм.

При обработке отверстий кондуктор базируют по отверстию под валик державки грузов.

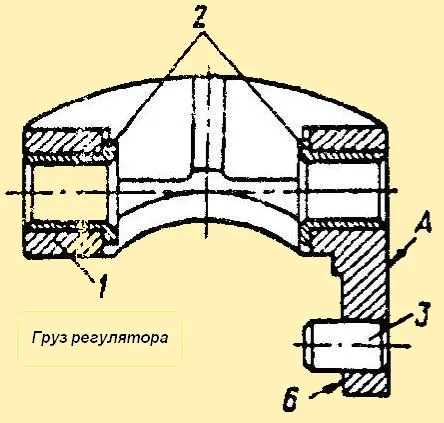

рис. Груз регулятора

Груз регулятора в сборе может иметь следующие дефекты: ослабление посадки втулок 2 (рис. 4) в отверстии груза 1 регулятора, износ отверстия во втулке под ось грузов и ослабление посадки оси 3 ролика груза или износ диаметра оси ролика под груз регулятора.

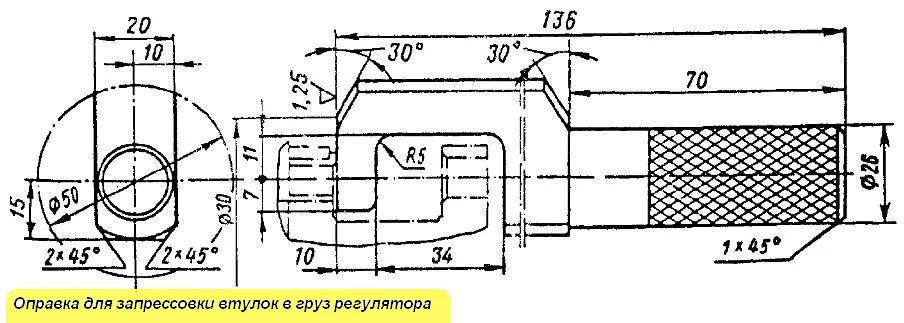

рис. Оправка для запрессовки втулок в груз регулятора

Ослабление посадки втулок и оси проверяют легкими ударами медной оправки. Если они прослаблены, их меняют.

Также, если изношены отверстия во втулках до диаметра более 8,085 мм и ось ролика до диаметра менее 6,95 мм, их меняют.

Втулки 2 запрессовывают на прессе с внутренних торцов проушин оправкой (рис. 5) до упора в торец.

Ось ролика должна быть запрессована со стороны поверхности Б (см. рис.3) заподлицо с поверхностью А.

Для проверки соосности поверхностей отверстий втулок применяют контрольную оправку диаметром 8+0,008 мм, которая должна свободно проходить через оба отверстия.

Корпус регулятора изготовлен из алюминиевого сплава АЛ-10В. Твердость сплава НВ 80 — 120.

Основные дефекты, возникающие в процессе эксплуатации следующие: ослабление посадки установочных штифтов, износ отверстия под обойму подшипника кулачкового вала, износ отверстий под подшипник валика державки грузов и повреждение резьбовых отверстий.

Ослабление посадки штифтов определяют легкими ударами медной оправки.

Новый штифт устанавливают ремонтного (Увеличенного) размера по посадочной поверхности для этого отверстие под штифт развертывают до диаметра 6,2-0,030 мм на глубину 10 мм и запрессовывают штифт, который должен выступать над плоскостью на 6 мм.

Отверстие под обойму подшипника восстанавливают наплавкой, для этого корпус перед наплавкой нагревают до температуры 300 — 350 °С в течение 15—20 мин, а наплавляемую поверхность очищают от пленки окиси.

Наплавку ведут электродом марки ОЗА-2ТуОСЗ диаметром 4 мм.

После наплавки корпус нагревают до температуры 300-350 °С в течение 10-15 мин и затем загружают в капельник, где он охлаждается в течение четырех часов.

Весь этот процесс выполняют для обеспечения качественной наплавки и снятия внутренних напряжений, возникающих после сварочных работ.

Затем растачивают отверстие под обойму подшипника до диаметра 47+0,007 мм на длине 14 мм и растачивают фаску 1х45°.

Отверстие под подшипник валика державки грузов растачивают до диаметра 30+0,045 мм на глубину (5 ± 0,1) мм и фаски 0,5х45° в планшайбе на токарном станке.

При повреждении резьбы в отверстиях под болты крепления крышки регулятора (М6х1) или под болты крепления стакана подшипников валика державки (М8 х 1,25) более двух ниток ее ремонтируют постановкой латунных ввертышей на эпоксидном клее.

Сборку регулятора частоты вращения выполняют в следующем порядке:

вставить шпонку, установить втулку шестерни на кулачковый вал ТНВД, подсобрать шестерню с сухарями и фланцем, надеть ее на втулку, проверить легкость ее вращения на втулке, затянуть гайку крепления шестерни [момент 10 — 20 Нм (1—2 кгсм) и законтрить.

Люфт в демпфирующем устройстве не допускается.

Далее следует установить вал с напрессованными на нем подшипниками и державкой грузов в стакан, застопорить его пружинным кольцом, проверить легкость вращения вала.

Передний подшипник должен быть напрессован на вал так, чтобы в бурт вала упиралась утолщенная часть внутренней обоймы подшипника.

После этого необходимо установить стакан в корпус регулятора, надежно затянуть болты крепления стакана, тщательно законтрить их шайбами, подсобрать крышку регулятора в порядке, обратном разборке, и установить крышку на регулятор.

При сборке крышки регулятора необходимо учесть, что:

- - рычаг регулятора и двуплечий рычаг должны свободно качаться на оси относительно друг друга;

- - осевой люфт вала рычага пружины должен быть 0,1-0,3 мм;

- - для установки 27 шариков в канавку муфты грузов следует применять консистентную смазку УМ или ЦИАТИМ 203 или их заменители;

- - винт подрегулировки подачи топлива должен быть вывернут заподлицо с бобышкой крышки регулятора;

- - при сборке корректора должен быть обеспечен предварительный натяг пружины корректора в пределах 85-95 Н (8,5-9,5 кгс).

Регулировку производят при помощи шайб, устанавливаемых между дном корпуса корректора и пружиной.

Собранный корректор устанавливают заподлицо с опорной площадкой рычага регулятора и законтривают гайкой.

Подшипник муфты грузов следует напрессовать на пяту таким образом, чтобы в бурт пяты упиралась утолщенная часть внутренней обоймы подшипника.

В собранном регуляторе все детали должны перемещаться без заеданий, рычаг управления и скоба кулисы должны плавно возвращаться в исходное положение под действием пружин.

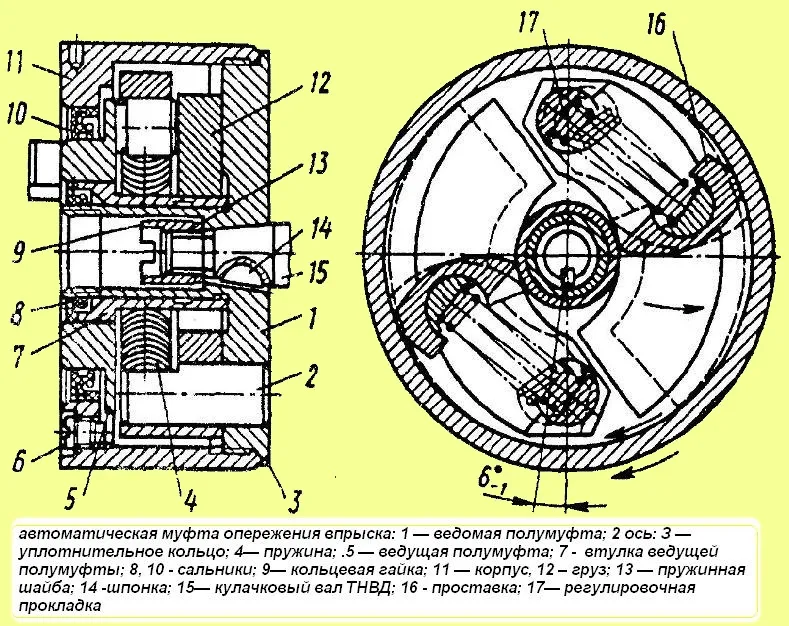

рис. Автоматическая муфта опережения впрыска: 1 - ведомая полумуфта; 2 - ось; 3 - уплотнительное кольцо; 4 - пружина; 5 - ведущая полумуфта; 7 - втулка ведущей полумуфты; 8, 10 - сальники; 11 - корпус; 12 - груз; 13 - пружинная шайба; 14 - шпонка; 15 - кулачковый вал ТНВД; 16 - проставка; 17 - регулировочная прокладка

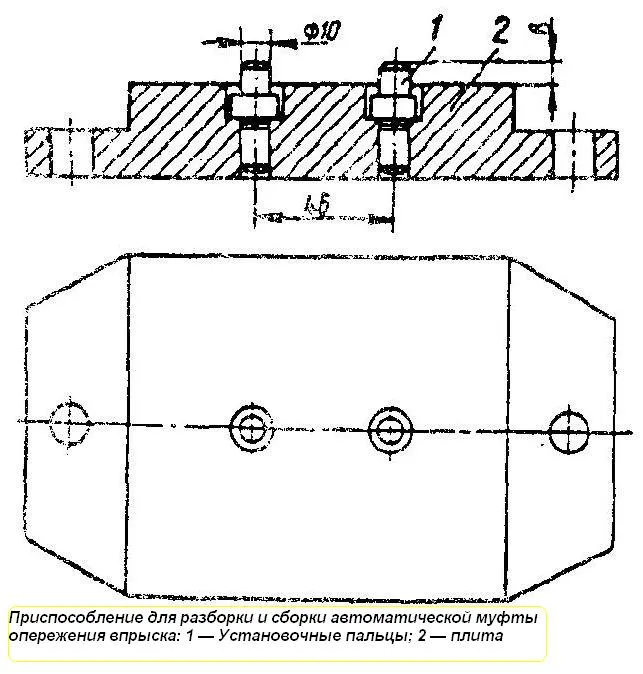

Автоматическую муфту опережения впрыска (рис. 6) разбирают на специальном приспособлении (рис. 7).

рис. Приспособления для разборки и сборки автоматической муфты опережения впрыска: 1 - установочные пальцы; 2 - плита

Сначала в двух местах расчеканивают ведомую полумуфту 1 (см. рис.5), вывертывают винты-заглушки 6 из корпуса муфты и сливают масло.

Во время расчеканки следует учесть необходимость сохранения опорного уплотняющего торца ведомой полумуфты. Для этого расчеканку производят, не выводя поверхность чеканенных мест до уровня основного торца.

Во время отворачивания полумуфты зачеканенные участки сами устанавливаются заподлицо с основной поверхностью.

Затем отвертывают корпус 11 муфты с ведомой полумуфты 1, снимают ведущую полумуфту 5 (см. рис. 5) с проставками 16, грузы 12, пружины 4, прокладки 17 и выпрессовывают сальники 8 и 10 из корпуса муфты и ведущей полумуфты.

Учитывая, что грузы муфты при установке в узел подбираются по статическому моменту, необходимо сохранять их попарную комплектность при последующей установке в узел муфты опережения впрыска.