Производительность компрессора при 2000 об/мин коленчатого вала двигателя — 201 л/мин

Компрессор необходимо разбирать при появлении шумов и стуков во время работы, а также при значительном выбросе масла компрессором в нагнетательный трубопровод

Для снятия компрессора с двигателя снимите приводной ремень, отсоедините трубопроводы и отверните болты крепления компрессора.

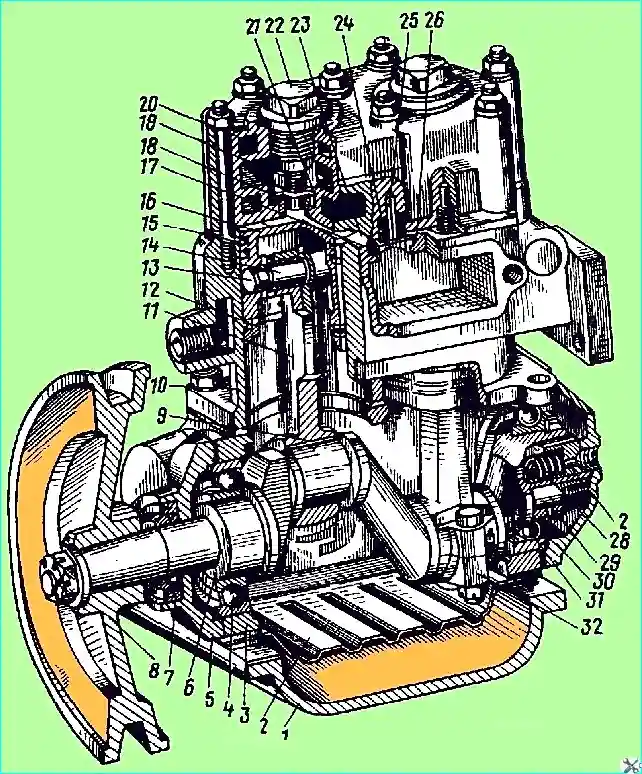

Разборку компрессора производите в следующем порядке:

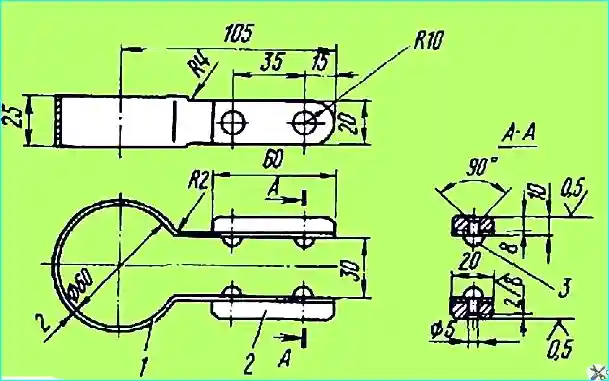

- — выверните пробки нагнетательных клапанов, извлеките пружины и клапаны. Квадратным ключом с размером головки 10 х 10 мм выверните седла клапанов;

- — снимите съемником шкив компрессора. Выбейте сегментную шпонку;

- — отверните гайки шпилек крепления головки компрессора и осторожно, предварительно отделив прокладку головки, снимите головку компрессора;

- — выньте из гнезда в блоке цилиндров пружины и впускные клапаны;

- — отверните болты и снимите патрубок подвода воздуха;

- — снимите крышки шатунов и извлеките из блока поршни с шатунам и в сборе;

- — снимите поршневые кольца, выньте заглушки и поршневой палец и разъедините шатун и поршень;

- — отверните болты и снимите переднюю и заднюю крышки картера;

- — выньте уплотнитель задней крышки с пружиной, отверните упорную гайку заднего подшипника коленчатого вала (рис. 2) и извлеките замковую шайбу;

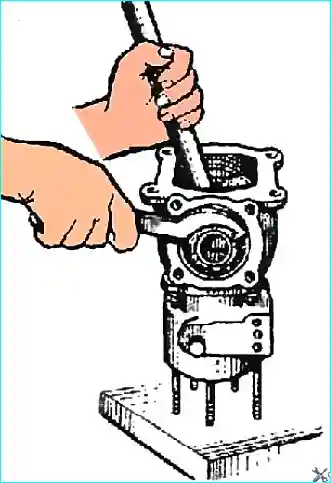

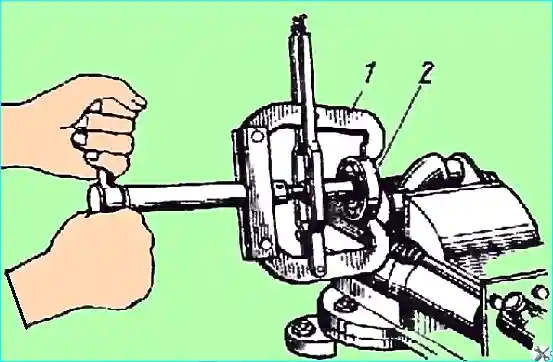

- — выбейте коленчатый вал в сборе с передним подшипником через гнездо переднего подшипника в блоке. Спрессуйте с коленчатого вала передний подшипник (рис. 3);

- — извлеките стопорное кольцо заднего подшипника и выпрессуйте задний подшипник из блока;

- — извлеките сальник из гнезда передней крышки;

- — разъедините блок и картер, отверните гайки шпилек, аккуратно отделив прокладку.

детали разобранного компрессора промойте и тщательно осмотрите. Все каналы продуйте сжатым воздухом.

Проверка технического состояния деталей компрессора

В процессе эксплуатации возможно появление таких дефектов компрессора:

- — в головке блока — трещины и сколы, срыв резьбы в конических отверстиях под штуцера и угольники трубопроводов, коробление плоскости прилегания к блоку;

- — в блоке цилиндров — трещины, обломы или задиры и износ зеркала цилиндров;

- — в картере компрессора — износ гнезд под подшипники, срыв резьбы под болты и шпильки крышек и блока, сколы и трещины;

- — в коленчатом валу — износ шатунных шеек, уплотнителя задней крышки и сальника передней крышки;

- — износ нагнетательных и впускных клапанов и их седел, деталей разгрузочного устройства, усадка или поломка пружин клапанов;

- — в поршнях компрессора — задиры, износ юбки, отверстий под пальцы и поломка поршневых колец;

- — в шатуне компрессора — износ втулки верхней головки и износ вкладышей нижней головки.

Срыв или износ резьбы в головке блока и в других деталях компрессора устраняется установкой ввертышей с последующей обработкой под номинальный размер.

Изношенные седла и клапаны заменяются. После установки нового седла или клапана обязательна их притирка.

Шпильки и гайки, имеющие срыв резьбы или не обеспечивающие соединений, подлежат замене.

Блок цилиндров и другие детали компрессора, имеющие сколы и трещины, следует заменить новыми.

Цилиндры ремонтируют расточкой их с последующим хонингованием под ремонтные размеры, приведенные в таблице 1.

При расточке цилиндров овальность и конусность не должны превышать 0,03 мм, а перпендикулярность поверхности цилиндра относительно плоскости разъема с картером — не более 0,03 мм на длине 100 Мм.

Изношенные поршни и поршневые кольца подлежат замене на ремонтные комплекты, указанные в табл. 2.

Разница в массе поршней не должна превышать 15 г. Коренные шейки коленчатого вала при износе до диаметра менее 34,99 мм наплавляют и обрабатывают до диаметра 35 мм.

Изношенные шатунные шейки шлифуют под ремонтный размер и к ним подбирают соответствующие по ремонтным размерам комплекты шатунных вкладышей

При замене поршневой группы компрессора поршни, шатуны и пальцы должны подбираться по группам (см. табл.).

Детали групп имеют цветную маркировку. Поршень и поршневой палец следует подбирать одной труппы. При подборе шатуна допускается установка пальца соседней группы.

Шатуны, имеющие изгиб, подвергают правке. Непараллельность отверстий головок шатуна допускается не более 0,1 мм на длине 100 мм.

Сальник передней крышки, не обеспечивающий герметичности, и изношенные детали заднего уплотнителя не ремонтируются и подлежат замене.

Сборка компрессора

Компрессор необходимо собирать с соблюдением технических требований в следующем порядке:

- — соберите поршень с шатуном. При установке поршневого пальца в шатун он должен плотно входить п отверстие шатуна под усилием большого пальца руки.

Поршень и шатун подбирайте при температуре окружающего воздуха 10 – 30˚ С без применения смазки, а при окончательной сборке сопряжения поршень—палец, шатун—-палец смажьте моторным маслом;

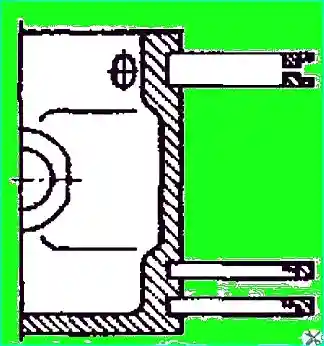

- — установите на поршень поршневые кольца (рис. 4). Компрессионные кольца установите проточкой, имеющейся на внутреннем диаметре, вверх.

Стыки компрессионных колец установите в вертикальной плоскости оси поршневого пальца с диаметрально противоположных сторон поршня;

- — запрессуйте в картер компрессора задний шарикоподшипник коленчатого вала до упора в стопорное кольцо. Напрессуйте на коленчатый вал до упора передний подшипник.

Установите коленчатый вал в картер, наденьте замочную шайбу заднего подшипника, затяните гайку до упора внутреннего кольца подшипника в коленчатый вал и законтрите ее;

- — установите переднюю крышку картера, предварительно запрессовав в нее сальник. Шейку коленчатого вала перед установкой крышки смажьте моторным маслом;

- — установите в гнездо коленчатого вала пружину и уплотнитель. При установке пружины концы ее заведите в сверление коленчатого вала и уплотнителя.

Установите заднюю крышку картера. Через отверстие в крышке проверьте возможность свободного перемещения уплотнителя в гнезде. Проверните коленчатый вал; усилие поворота не должно превышать 3 Нм;

- — запрессуйте в блок седла 17 (см. рис. 1) и направляющие 26 впускных клапанов; установите впускные клапаны 25;

- — смажьте плунжеры моторным маслом и установите их в гнезда в сборе с резиновыми кольцами. Плунжеры в гнездах должны свободно перемещаться под усилием 5 Н. Установите штоки с гнездами в сборе, пружину и коромысло разгрузочного устройства;

- — установите прокладку и соберите картер с блоком цилиндров;

- — смажьте зеркало цилиндров, шейки коленчатого вала, поршневые кольца и коренные подшипники моторным маслом;

- — установите в цилиндры поршни в сборе с шатунами и компрессионными кольцами с помощью обжимки (рис. 5) ;

установив шатунные вкладыши, соберите нижние головки шатунов. Момент затяжки шатунных болтов 12,25 - 13,7 Нм.

Совместите отверстие под шплинт в гайке и в шатунном болте, подтянув гайку. Ослаблять гайку для установки шплинта не допускается;

- — проверьте легкость вращения коленчатого вала; момент для проворачивания коленчатого вала не должен быть более 3 Нм;

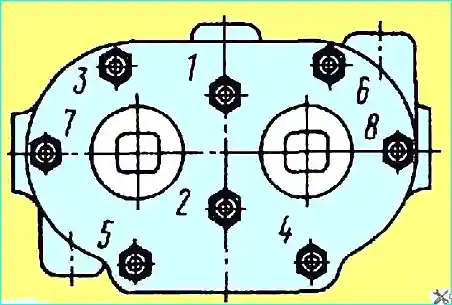

- — установите прокладку и головку цилиндров. Гайки шпилек крепления головки затягивайте равномерно в два приема момент затяжки 12—17 Нм (рис. 6);

- — вверните в гнезда головки цилиндров седла 18 (см. рис. 1) нагнетательных клапанов, установите нагнетательные клапаны 21, пружины 19 нагнетательного клапана и вверните в головку пробки 22 нагнетательного клапана;

- — установите шпонку и напрессуйте шкив привода. Закрепите шкив гайкой и зашплинтуйте;

- — произведите испытание компрессора.

Испытание компрессора

Испытание производится на специальном стенде при 1200—1350 об/мин коленчатого вала и давлении масла в смазочной системе 118—245 кПа. Температура масла должна быть не ниже 50 °С.

При работе компрессора на холостом ходу в течение 4—5 мин на ощупь и на слух проверьте:

- — нагрев подшипников;

- — шум подшипников;

- — стук поршней (стука не должно быть);

- — стук пальцев (стука не должно быть);

- — подтекание масла (подтекания не должно быть).

После испытания компрессор установите на двигатель и отрегулируйте взаимное положение ручьев шкивов вентилятора и компрессора, регулировку производите прокладками.

Отрегулируйте натяжение приводного ремня компрессора.

С 1999 г. также устанавливается компрессор производительностью 270 л/мин при 2000 об/мин коленчатого вала, отличающийся устройством клапанной системы.

Отличительный признак компрессора

- — отсутствие пробок нагнетательных клапанов и наличие крышки в головке блока цилиндров.

Разборка, проверка технического состояния, сборка и испытание аналогичны компрессору производительностью 201 л/мин, за исключением несколько отличающейся порядком снятия и установки головки блока клапанной системы.

Таблица 1

Таблица 2