El caudal del compresor a 2000 rpm del cigüeñal del motor es de 201 l/min

El compresor debe desmontarse si se producen ruidos y golpes durante el funcionamiento, así como si el compresor libera una cantidad considerable de aceite en la tubería de descarga

Para desmontar el compresor del motor, retire la correa de transmisión, desconecte las tuberías y desatornille los pernos de montaje del compresor.

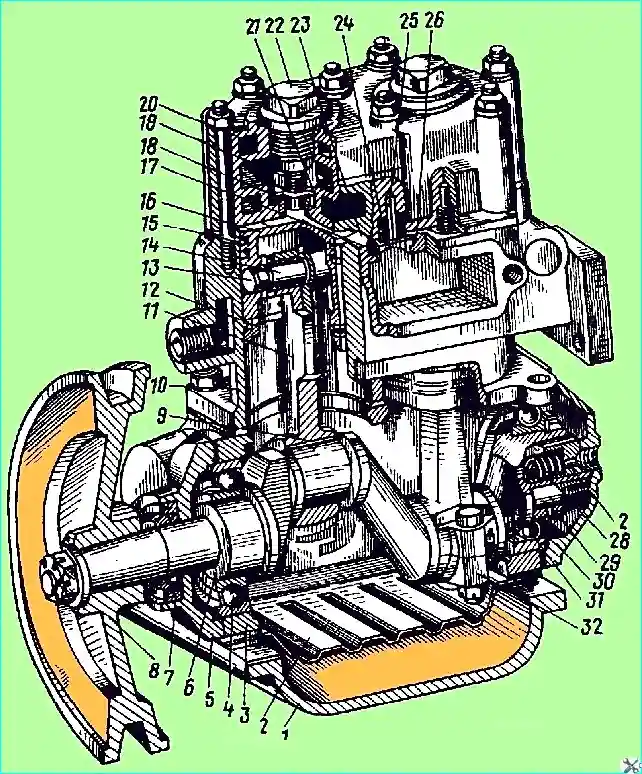

Desmonte el compresor en el siguiente orden:

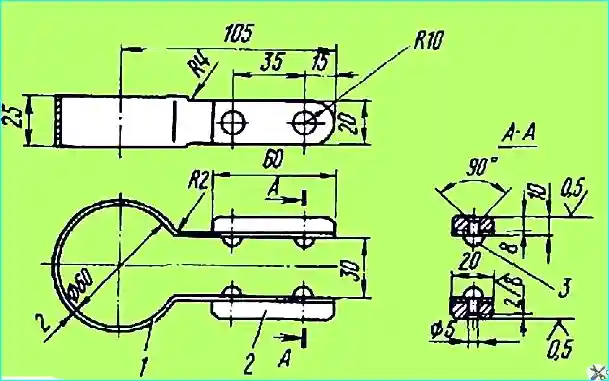

- — Desenrosque los tapones de las válvulas de descarga, retire los resortes y las válvulas. Utilice una llave cuadrada con una cabeza de 10 x 10 mm para desenroscar los asientos de las válvulas;

- — Retire la polea del compresor con un extractor. Saque la chaveta de segmento.

- — Desenrosque las tuercas de los espárragos de montaje de la culata del compresor y, con cuidado, tras separar la junta de culata, retire la culata del compresor.

- — Retire los resortes y las válvulas de admisión del alojamiento en el bloque de cilindros.

- — Desenrosque los pernos y retire el tubo de suministro de aire.

- — Retire las tapas de las bielas y extraiga los pistones con las bielas y el conjunto del bloque.

- — Retire los segmentos del pistón, extraiga los tapones y el bulón del pistón y separe la biela del pistón.

- — Desenrosque los pernos y retire las tapas del cárter delantero y trasero.

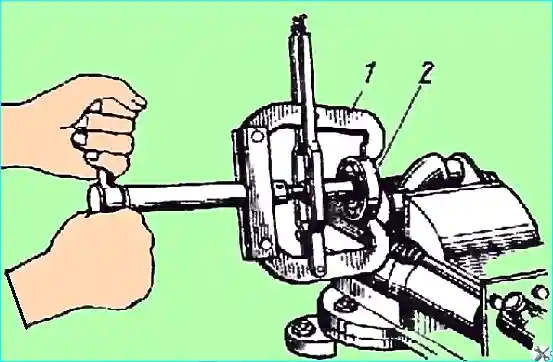

- — Retire el sello de la tapa trasera con el resorte, desenrosque la tuerca de empuje del cojinete del cigüeñal trasero (Fig. 2) y retire la arandela de seguridad.

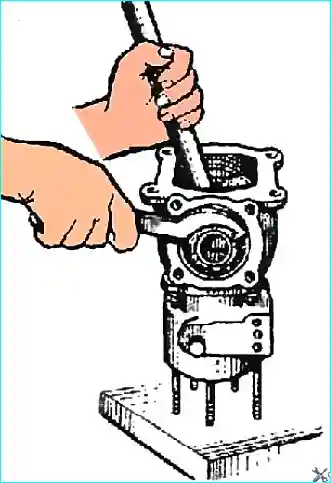

- — Extraiga el conjunto del cigüeñal con el cojinete delantero a través de su asiento en el bloque. Presione el cojinete delantero para extraerlo del cigüeñal (Fig. 3);

- — Retire el anillo de retención del cojinete trasero y presione el cojinete trasero para extraerlo del bloque;

- — Retire el sello de aceite del asiento de la tapa delantera;

- — Separe el bloque y el cárter, desenrosque las tuercas de los espárragos y separe con cuidado la junta.

Lave e inspeccione cuidadosamente las piezas del compresor desmontado. Sople todos los canales con aire comprimido.

Comprobación del estado técnico de las piezas del compresor

Durante el funcionamiento, pueden aparecer los siguientes defectos en el compresor:

- — en la culata: grietas y desconchados, roscas desgastadas en los orificios cónicos de los accesorios y codos de las tuberías, deformación del plano de contacto con el bloque;

- — en el bloque de cilindros: grietas, roturas o rayaduras y desgaste de la superficie del cilindro;

- — en el cárter del compresor: desgaste de los asientos de los cojinetes, roscas desgastadas en los pernos y espárragos de las tapas y el bloque, astillas y grietas;

- — en el cigüeñal: desgaste de los muñones de biela, el retén de la tapa trasera y el retén de aceite de la tapa delantera;

- — desgaste de las válvulas de descarga y admisión y sus asientos, piezas del dispositivo de descarga, contracción o rotura de los resortes de las válvulas;

- — en los pistones del compresor: rayaduras, desgaste de los Falda, orificios para pasadores y rotura de segmentos de pistón;

- — En la biela del compresor: desgaste del buje superior de la culata y de las camisas inferiores de la culata.

Las roscas rotas o desgastadas en la culata y otras piezas del compresor se eliminan mediante la instalación de insertos y su posterior mecanizado hasta alcanzar el tamaño nominal.

Los asientos y válvulas desgastados se reemplazan. Tras instalar un asiento o válvula nuevos, deben rectificarse.

Estrías Las tuercas y pistones con roscas desgastadas o que no proporcionen conexiones deben reemplazarse. El bloque de cilindros y otras piezas del compresor que presenten astillas o grietas deben reemplazarse por otras nuevas. Los cilindros se reparan mandándolos y puliéndolos posteriormente según las dimensiones de reparación indicadas en la Tabla 1. Al mandrilar los cilindros, la ovalidad y la conicidad no deben superar los 0,03 mm, y la perpendicularidad de la superficie del cilindro con respecto al plano de la unión con el cárter no debe superar los 0,03 mm en una longitud de 100 mm. Los pistones y segmentos de pistón desgastados deben reemplazarse con los kits de reparación especificados en la Tabla 2. La diferencia de peso del pistón no debe superar los 15 g. Los muñones de biela desgastados, si alcanzan un diámetro inferior a 34,99 mm, se sueldan y mecanizan hasta alcanzar un diámetro de 35 mm. Los muñones de biela desgastados se rectifican a la medida de reparación y se seleccionan juegos de cojinetes de biela correspondientes a dicha medida. Al sustituir el grupo de pistones del compresor, los pistones, las bielas y los bulones deben seleccionarse por grupos (véase la tabla). Las piezas de los grupos están codificadas por colores. El pistón y el bulón deben seleccionarse del mismo grupo. Al seleccionar una biela, se permite instalar un bulón de un grupo adyacente. Las bielas dobladas se enderezan. El desajuste de los orificios de la cabeza de la biela no debe ser superior a 0,1 mm en una longitud de 100 mm.

El sello de la tapa delantera, que no proporciona estanqueidad, y las piezas desgastadas del sello trasero no se reparan y deben reemplazarse.

Montaje del compresor

El compresor debe ensamblarse de acuerdo con los requisitos técnicos en el siguiente orden:

- — Ensamblar el pistón con la biela. Al instalar el pasador del pistón en la biela, este debe encajar firmemente en el orificio de la biela presionando con el pulgar.

Seleccione el pistón y la biela a una temperatura ambiente de 10 a 30 °C sin usar grasa. Durante el montaje final del pasador del pistón y la unión de la biela, lubrique con aceite de motor.

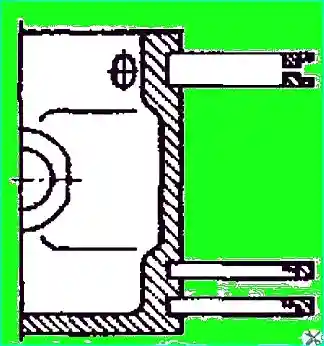

- — Instale los anillos del pistón en el pistón (Fig. 4). Instale los anillos de compresión con la ranura del diámetro interior hacia arriba.

Instale las juntas de los anillos de compresión en el plano vertical del eje del bulón del pistón, en lados diametralmente opuestos del pistón.

- — Presione el cojinete de bolas del cigüeñal trasero en la carcasa del compresor hasta que se detenga contra el anillo de retención. Presione el cojinete delantero sobre el cigüeñal hasta que se detenga.

Instale el cigüeñal en la carcasa, coloque la arandela de seguridad del cojinete trasero, apriete la tuerca hasta que el anillo interior del cojinete se detenga contra el cigüeñal y bloquéelo.

- — Instale la tapa del cárter delantero, habiendo presionado previamente el sello. Antes de instalar la tapa, lubrique el muñón del cigüeñal con aceite de motor.

- — Instale el resorte y el sello en el asiento del cigüeñal. Al instalar el resorte, inserte sus extremos en el orificio del cigüeñal y el sello.

Instale la tapa del cárter trasero. Compruebe a través del orificio de la tapa que el sello pueda moverse libremente en el asiento. Gire el cigüeñal. La fuerza de giro no debe superar los 3 Nm. — Presione los asientos 17 (véase la figura 1) y las guías 26 de las válvulas de admisión en el bloque; instale las válvulas de admisión 25. — Lubrique los émbolos con aceite de motor e instálelos en los asientos junto con los anillos de goma. Los émbolos en los casquillos deben moverse libremente bajo una fuerza de 5 N. Instale los vástagos de pistón con los casquillos en el conjunto, el resorte y el balancín del dispositivo de descarga;

- — Instale la junta y ensamble el cárter con el bloque de cilindros;

- — Lubrique el orificio del cilindro, los muñones del cigüeñal, los segmentos del pistón y los cojinetes principales con aceite de motor;

- — Instale los pistones con las bielas y los anillos de compresión en los cilindros con una herramienta de engarce (Fig. 5);

Después de instalar los cojinetes de biela, monte las cabezas inferiores de las bielas. El par de apriete de los pernos de biela es de 12,25 a 13,7 Nm.

Alinee el orificio para el pasador de chaveta con la tuerca y el perno de biela, apretando la tuerca. No afloje la tuerca para instalar el pasador de chaveta;

- — Compruebe la facilidad de giro del cigüeñal; el par de giro no debe superar los 3 Nm;

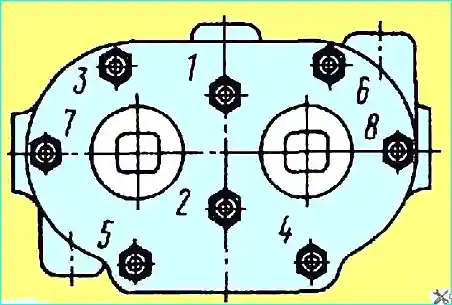

- — Instale la junta y la culata. Apriete las tuercas de los espárragos de la culata uniformemente en dos etapas con un par de apriete de 12 a 17 Nm (Fig. 6);

- — Enrosque los 18 asientos de la válvula de descarga (véase la Fig. 1) en los alojamientos de la culata, instale las 21 válvulas de descarga, los 19 resortes de la válvula de descarga y enrosque los 22 tapones de la válvula de descarga en el cabezal.

- — Coloque la chaveta y presione la polea de transmisión. Fije la polea con una tuerca y un pasador de chaveta;

- — Pruebe el compresor.

Prueba del compresor

La prueba se realiza en un soporte especial a 1200-1350 rpm del cigüeñal y con una presión de aceite en el sistema de lubricación de 118-245 kPa. La temperatura del aceite debe ser de al menos 50 °C.

Cuando el compresor esté en ralentí durante 4-5 minutos, compruebe al tacto y al oído:

- — calentamiento de los cojinetes;

- — ruido de los cojinetes;

- — golpeteo de los pistones (no debe haber golpeteo);

- — golpeteo de los dedos (no debe haber golpeteo);

- — fuga de aceite (no debe haber fugas).

Después de la prueba, instale el compresor en el motor y ajuste la posición relativa de las ranuras de la polea del ventilador y del compresor. Ajuste con calzas.

Ajuste la tensión de la correa de transmisión del compresor.

Desde 1999, también se instala un compresor con una capacidad de 270 l/min a 2000 rpm del cigüeñal, que se diferencia en el sistema de válvulas.

Característica distintiva del compresor:

- — Ausencia de tapones en las válvulas de descarga y presencia de una tapa en la culata.

El desmontaje, la comprobación del estado técnico, el montaje y las pruebas son similares a los del compresor con una capacidad de 201 l/min, con la excepción de un orden ligeramente diferente de desmontaje e instalación de la culata del sistema de válvulas.

Tabla 1

Tabla 2