Bomba de dirección asistida para vehículos MAZ

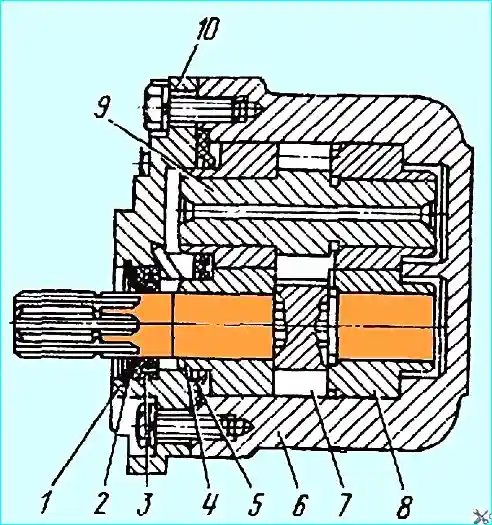

La bomba de engranajes NSh-32U consta de una carcasa 6 (Fig. 1) y dos engranajes ubicados en ella: impulsor 7 y conducido 9, que giran en casquillos de bronce.

Fig. 1. Bomba de aceite: 1 — Anillo de retención; 2 — Anillo de soporte; 3 — Retén de aceite; 4 — Casquillo izquierdo; 5 — Manguito; 6 — Carcasa; 7 — Engranaje impulsor; 8 — Manguito derecho; 9 — Engranaje conducido; 10 — Tapa

Este manguito actúa simultáneamente como sello final para los engranajes.

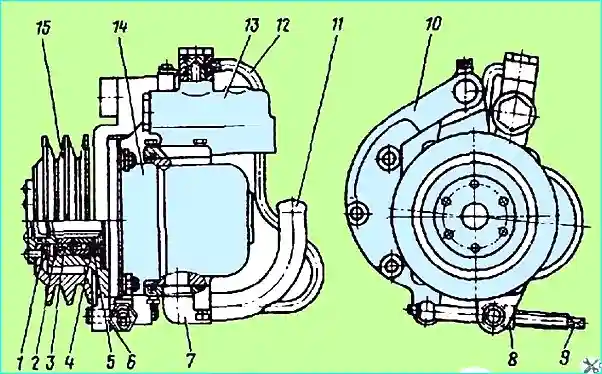

Fig. 2. Bomba de aceite con tensor y válvula de flujo y presión: 1. Cubo; 2, 4, 5 — Anillos de retención; 3 — Cojinete; 6 — Soporte móvil; 7 — Tubo de succión; 8 — Tuerca de seguridad; 9 — Tornillo de ajuste; 10 — Soporte fijo; 11 — Tubo de succión; 12 — Tubo de drenaje de aceite; 13 — Válvula de flujo y presión; 14 — Bomba; 15 — polea.

La bomba es accionada por el cigüeñal mediante correas trapezoidales (T-14x13-1000 GOST 5813-76).

La tensión de la correa se ajusta mediante un tensor compuesto por un soporte fijo 10 (Fig. 2) y un tornillo de ajuste 9 con una contratuerca 8.

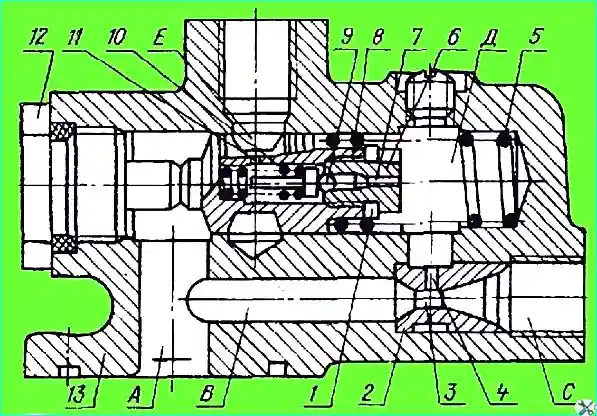

El diseño de la válvula de flujo y presión se muestra en la Fig. 3.

Fig. 3. Válvula de flujo y presión: 1. Juntas de ajuste; 2. Surtidor; 3 — orificio central en el surtidor; 4, 7 — canales del acelerador; 5, 10 — resortes; 6 tapón; 8 — émbolo; 9 — bola; 11 — orificio en el émbolo; 12 — tapón; 13 cuerpo de la válvula; A, B, C, D, E — canales hacia la cavidad en la carcasa.

La válvula de flujo y presión funciona de la siguiente manera:

El fluido de trabajo de la bomba, bajo presión, entra en el canal vertical A y luego, a través del canal horizontal B, a través del orificio central 3 de la boquilla 2, hasta el distribuidor del mecanismo de dirección.

Dado que la velocidad en el orificio central 3 de la boquilla 2 es mayor que en el canal B debido a la diferencia en las secciones de flujo, la presión en la cavidad (D) conectada al orificio central será menor que en el canal B y, en consecuencia, que en el canal vertical A y el horizontal E.

Al aumentar la frecuencia de rotación de los engranajes de la bomba, la diferencia de presión en la cavidad (D) y en los canales A y E aumenta, y cuando el caudal de la bomba supera los 31-35 l/min, el émbolo 8 se desplaza hacia la derecha, comprimiendo el resorte 5.

En este caso, el fluido de trabajo retorna parcialmente del canal vertical. A través del tubo 12 (ver fig.) hasta la rama de succión 7 de la bomba.

Por lo tanto, independientemente de la velocidad de rotación de la bomba, el caudal del fluido de trabajo a través del distribuidor no superará los 31-35 l/min.

Cuando la presión en los canales A y B y la cavidad (D) (véase la Fig. 3) aumenta a 9810-10790 kPa, la bola 9 se desprende del asiento, comprimiendo el resorte 10.

El fluido de trabajo desde la cavidad (D), a través del canal de estrangulación del tapón 6, a través del orificio radial 11 en el émbolo y a través del tubo, ingresa al drenaje.

Dado que las secciones de flujo de los canales de estrangulación 4 y 7 difieren ligeramente, la presión en la cavidad (D) prácticamente no aumenta.

El aumento de presión en el canal A provoca el desplazamiento del émbolo 8 hacia la derecha, por lo que el fluido de trabajo del canal A ingresa parcialmente a la rama de succión de la bomba a través de Tubo.

De esta manera, el sistema de dirección asistida está protegido contra sobrecargas.

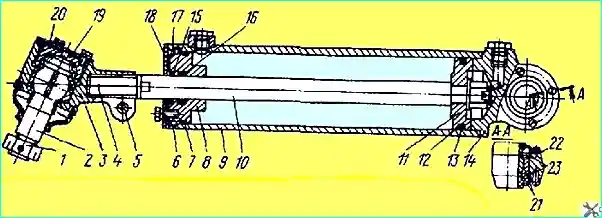

Fig. 4. Cilindro de potencia: 1 — tuerca; 2 — pasador esférico; 3 — punta; 4 — pasador; 5 — perno de unión; 6 — semianillos de retención; 7 — anillo de sellado; 8 — tapa; 9 — tubo; 10 — varilla; 11 — pistón; 12 — anillo de sellado; 13 — anillo de fluoroplástico; 14 — base; 15 — escobilla del limpiaparabrisas; 16 — manguito; 17 — lavaparabrisas; 18 placa 19 tapón; 20 tapa; 21 cojinete esférico; 22 junta de goma; 23 anillos de retención

Reparación de la bomba de dirección asistida

Desmontaje de la bomba del vehículo. Para desmontar la bomba, siga estos pasos:

- — afloje la contratuerca 8 (véase la fig. 2) y desatornille el tornillo de ajuste, aflojando la tensión de la correa;

- — desconecte las mangueras;

- — desatornille los pernos que fijan el soporte fijo al motor y extraiga la bomba con el tensor, habiendo quitado previamente las correas.

conjunto de bomba. Procedimiento de desmontaje:

- — Fijar la bomba mediante el soporte fijo 10 en un tornillo de banco;

- — Desconectar el tubo de drenaje de aceite 12 del cuerpo de la válvula de flujo y presión;

- — Retirar la válvula de flujo y presión y el tubo de aspiración 7 de la bomba;

- — Marcar la posición de la polea 15 con respecto al cuerpo de la bomba;

- Desatornillar las tuercas y desconectar la bomba del soporte móvil 6, marcando la posición de las estrías del eje de la bomba con respecto a la marca previamente aplicada en el cuerpo de la bomba;

- — Retirar el anillo de retención 4 y extraer el cubo 1 con la polea 15 de los cojinetes 3;

- — Retirar el anillo de retención 2 y, a continuación, los cojinetes del soporte móvil;

- — Desenroscar el tapón 12 (véase la fig. 3) y retirar el émbolo 8 y el resorte 5 de la carcasa (bajo la acción del resorte 5, el émbolo debe salir libremente de la carcasa);

- — Fije el émbolo 8 a la superficie de apoyo (no se permite la fijación a lo largo del diámetro exterior), desenrosque el tapón 6 y retire la bola 9 y el resorte 10 con la guía.

Tras el desmontaje, compruebe el estado de las piezas.

Las superficies de los extremos de los bujes y engranajes de la bomba, la superficie de apoyo del émbolo 8 no deben presentar rebabas visibles, y el manguito 5 (véase la fig. 1), el casquillo 3 y las juntas de estanqueidad no deben presentar daños.

Las estrías del eje de la bomba y del cubo no deben presentar un desgaste superior a 4,0 mm.

No se permiten daños en las ranuras de la polea ni grietas en los soportes del tensor. dispositivos.

Montaje y ajuste de la bomba. Ensamble la bomba en el siguiente orden:

— Fije el émbolo 8 (ver Fig. 3) e instale el resorte 10 con la guía, la bola 9 y el tapón 6 con los forros de ajuste 1;

— Ajuste la presión de apertura de la bola en un dispositivo especial con los forros de ajuste 1.

Si antes del desmontaje no se observó un aumento brusco de la fuerza sobre el volante al girarlo, se puede omitir este ajuste;

- — Instale el émbolo con el resorte 5 en su lugar y apriete el tapón 12;

- — Instale los cojinetes 3 (ver Fig. 2) en el soporte móvil 6 y fíjelos con un anillo de retención;

- — Presione el cubo 1 con la polea en los cojinetes e instale el anillo de retención 4;

- — Vierta 50 cm³ de aceite en El soporte móvil 6 para que el aceite llene la cavidad del cubo. Conectar la bomba (alineando las marcas realizadas durante el desmontaje) al soporte móvil, tras haber instalado previamente la junta. Instalar la válvula de flujo y presión, conectar el tubo de aspiración 7 a la bomba y el tubo de drenaje de aceite 12.

Instalación de la bomba en el vehículo. Procedimiento de instalación:

- — Coloque las correas en las poleas de transmisión del motor y la bomba, y fije el soporte fijo 10 al motor.

- — Utilice el tornillo de ajuste 9 para ajustar la tensión de la correa.

Con la tensión correcta, la deflexión en la parte central de la correa, bajo una fuerza de 39 N, debe estar entre 10 y 15 mm.

Después del ajuste, apriete la contratuerca 8 y conecte las mangueras.