Servolenkungspumpe für MAZ-Fahrzeuge

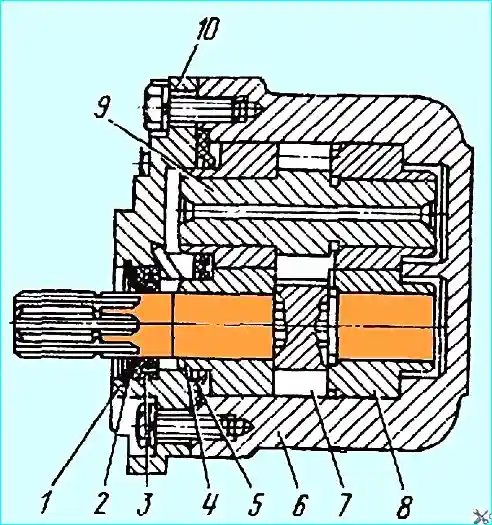

Die Zahnradpumpe NSh-32U besteht aus einem Gehäuse 6 (Abb. 1) und zwei darin angeordneten Zahnrädern: Antriebsrad 7 und Abtriebsrad 9, die in Bronzebuchsen rotieren.

Abb. 1. Ölpumpe: 1 — Sicherungsring; 2 — Stützring; 3 — Wellendichtring; 4 — linke Buchse; 5 — Manschette; 6 — Gehäuse; 7 — Antriebsrad; 8 — rechte Hülse; 9 — Abtriebsrad; 10 — Deckel

Diese Hülse dient gleichzeitig als Enddichtung für die Zahnräder.

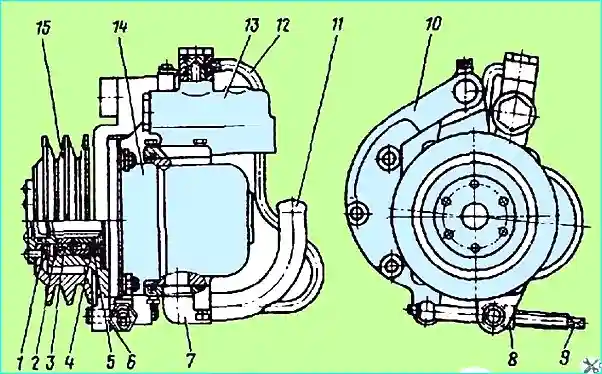

Abb. 2. Ölpumpe mit Spanner und Durchfluss- und Druckventil: 1 Nabe; 2, 4, 5 — Sicherungsringe; 3 — Lager; 6 — bewegliche Halterung; 7 — Saugleitung; 8 — Kontermutter; 9 — Einstellschraube; 10 — feste Halterung; 11 — Saugleitung; 12 — Ölablassleitung; 13 — Durchfluss- und Druckventil; 14 — Pumpe; 15 — Riemenscheibe.

Die Pumpe wird von der Kurbelwelle über Keilriemen (T-14x13-1000 GOST 5813-76) angetrieben.

Die Riemenspannung wird über einen Spanner eingestellt, der aus einer festen Halterung 10 (Abb. 2) und einer Einstellschraube 9 mit Kontermutter 8 besteht.

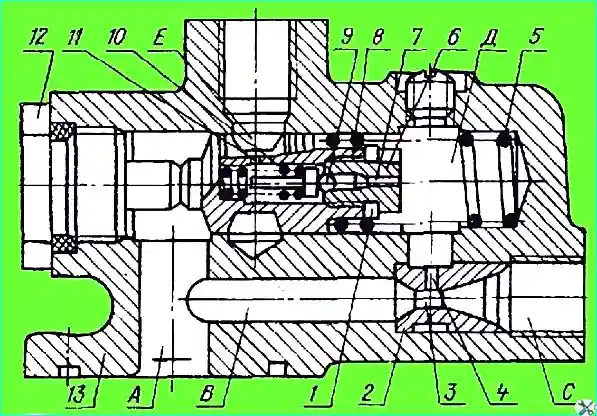

Der Aufbau des Durchfluss- und Druckventils ist in Abb. 3 dargestellt.

Abb. 3. Durchfluss- und Druckventil: 1 Einstelldichtungen; 2 — Düse; 3 — zentrales Loch in der Düse; 4, 7 — Drosselkanäle; 5, 10 — Federn; 6 Stopfen; 8 — Kolben; 9 — Kugel; 11 — Loch im Kolben; 12 — Stopfen: 13 Ventilkörper; A, B, C, D, E – Kanäle zum Hohlraum im Gehäuse

Das Durchfluss- und Druckventil funktioniert wie folgt:

Das unter Druck stehende Arbeitsfluid der Pumpe gelangt in den vertikalen Kanal A und dann durch den horizontalen Kanal B durch die zentrale Bohrung 3 in der Düse 2 zum Lenkgetriebeverteiler.

Da die Geschwindigkeit in der zentralen Bohrung 3 der Düse 2 aufgrund der unterschiedlichen Strömungsquerschnitte höher ist als in Kanal B, ist der Druck im mit der zentralen Bohrung verbundenen Hohlraum (D) niedriger als in Kanal B und folglich auch niedriger als im vertikalen Kanal A und im horizontalen Kanal E.

Mit zunehmender Drehfrequenz der Pumpenräder erhöht sich die Druckdifferenz im Hohlraum (D) sowie in den Kanälen A und E. Wenn die Pumpenförderung 31–35 l/min überschreitet, bewegt sich der Kolben 8 nach rechts und drückt die Feder 5 zusammen.

In diesem Fall fließt das Arbeitsfluid teilweise aus dem vertikalen Kanal A durch das Rohr zurück. 12 (siehe Abb.) an den Saugstutzen 7 der Pumpe.

Daher beträgt der Durchfluss des Arbeitsmediums durch den Verteiler unabhängig von der Pumpendrehzahl maximal 31–35 l/min.

Wenn der Druck in den Kanälen A und B sowie im Hohlraum (D) (siehe Abb. 3) auf 9810–10790 kPa ansteigt, löst sich Kugel 9 vom Sitz und drückt Feder 10 zusammen.

Das Arbeitsmedium aus Hohlraum (D) gelangt durch den Drosselkanal des Stopfens 6, durch die radiale Bohrung 11 im Kolben und durch das Rohr in den Abfluss.

Da sich die Strömungsquerschnitte der Drosselkanäle 4 und 7 geringfügig unterscheiden, steigt der Druck im Hohlraum (D) praktisch nicht an.

Der Druckanstieg in Kanal A bewirkt eine Bewegung des Kolbens 8 nach rechts, wodurch das Arbeitsmedium aus Kanal A teilweise über das Rohr in den Saugstutzen der Pumpe gelangt.

Dadurch wird die Servolenkung Das System ist vor Überlastung geschützt.

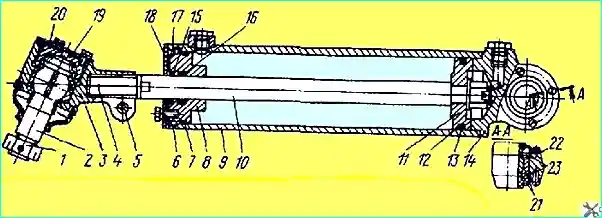

Abb. 4. Arbeitszylinder: 1 — Mutter; 2 — Kugelbolzen; 3 — Spitze; 4 — Stift; 5 — Zugschraube; 6 — Sicherungsringe; 7 — Dichtring; 8 — Deckel; 9 — Rohr; 10 — Stange; 11 — Kolben; 12 — Dichtring; 13 — Fluorkunststoffring; 14 — Basis; 15 — Wischerblatt; 16 — Manschette; 17 — Wischerscheibe; 18 — Platte; 19 — Stopfen; 20 — Deckel; 21 — Gelenklager; 22 Gummidichtung; 23 Sicherungsringe

Reparatur der Servopumpe

Ausbau der Pumpe aus dem Fahrzeug. Gehen Sie dazu wie folgt vor:

- – Kontermutter 8 (siehe Abb. 2) lösen und die Einstellschraube herausdrehen, um die Riemenspannung zu lösen;

- – Schläuche abmontieren;

- – Schrauben der Halterung am Motor lösen und Pumpe und Spanner nach dem Entfernen der Riemen ausbauen.

Pumpenbaugruppe. Demontage:

- – Pumpe mit der festen Halterung 10 in einem Schraubstock fixieren;

- – Ölablassschlauch 12 vom Gehäuse des Durchfluss- und Druckventils abmontieren;

- – Durchfluss- und Druckventil sowie Saugleitung 7 von der Pumpe entfernen;

- – Position der Riemenscheibe 15 zum Pumpengehäuse markieren;

- Muttern lösen und Pumpe von der beweglichen Halterung 6 abmontieren. Dabei die Position der Pumpenwellenverzahnung zur zuvor am Pumpengehäuse angebrachten Markierung markieren;

- – Sicherungsring 4 entfernen und Nabe 1 mit Riemenscheibe 15 aus den Lagern 3 herausdrücken;

- – Sicherungsring 2 und anschließend die Lager von der beweglichen Halterung entfernen;

- – Stopfen 12 abschrauben (siehe Abb. 3), Kolben 8 und Feder 5 aus dem Gehäuse entfernen (Unter der Wirkung der Feder 5 sollte sich der Kolben ungehindert aus dem Gehäuse lösen).

- Befestigen Sie den Kolben 8 an der nicht arbeitenden Fläche (eine Befestigung entlang des Außendurchmessers ist nicht zulässig). Schrauben Sie den Stopfen 6 ab und entfernen Sie Kugel 9 und Feder 10 mit der Führung.

Überprüfen Sie nach der Demontage den Zustand der Teile.

Die Stirnflächen der Buchsen und Zahnräder der Pumpe sowie die Arbeitsfläche des Kolbens 8 dürfen keine sichtbaren Grate aufweisen. Auch die Manschette 5 (siehe Abb. 1), die Stopfbuchse 3 und die Dichtungen dürfen nicht beschädigt sein.

Die Keilwellenverzahnung an der Pumpenwelle und in der Nabe darf einen Verschleiß von maximal 4,0 mm aufweisen.

Beschädigungen der Riemenscheibennuten und Risse in den Halterungen des Spanners sind nicht zulässig.

Montage und Einstellung der Pumpe. Montieren Sie die Pumpe in der folgenden Reihenfolge:

- – Befestigen Sie den Kolben 8 (siehe Abb. 3) und montieren Sie die Feder 10 mit Führung, die Kugel 9 und den Stopfen 6 mit den Einstellbelägen 1.

- – Stellen Sie den Öffnungsdruck der Kugel in einer speziellen Vorrichtung mit den Einstellbelägen 1 ein.

Wenn vor der Demontage beim Drehen des Lenkrads kein starker Kraftanstieg am Lenkrad zu verzeichnen war, kann diese Einstellung entfallen.

- – Montieren Sie den Kolben mit der Feder 5 und ziehen Sie den Stopfen 12 fest.

- – Setzen Sie die Lager 3 (siehe Abb. 2) in die bewegliche Halterung 6 ein und sichern Sie sie mit einem Sicherungsring.

- – Drücken Sie die Nabe 1 mit der Riemenscheibe in die Lager und montieren Sie den Sicherungsring 4.

- – Füllen Sie 50 cm³ Öl in die bewegliche Halterung. 6, damit das Öl den Nabenhohlraum füllt.

- – Schließen Sie die Pumpe (ausgerichtet an den bei der Demontage angebrachten Markierungen) an die bewegliche Halterung an, nachdem Sie zuvor die Dichtung eingebaut haben.

- – Installieren Sie das Durchfluss- und Druckventil, schließen Sie die Saugleitung 7 an die Pumpe an und schließen Sie die Ölablassleitung 12 an.

Montage der Pumpe am Fahrzeug.Montagevorgang:

- – Legen Sie die Riemen auf die Antriebsscheiben von Motor und Pumpe und befestigen Sie die feste Halterung 10 am Motor.

- – Stellen Sie die Riemenspannung mit der Einstellschraube 9 ein.

Bei korrekter Spannung sollte die Durchbiegung im mittleren Riemenbereich unter einer Kraft von 39 N innerhalb von 10–15 mm liegen.

Nach der Einstellung ziehen Sie die Kontermutter 8 fest und schließen Sie die Schläuche an.