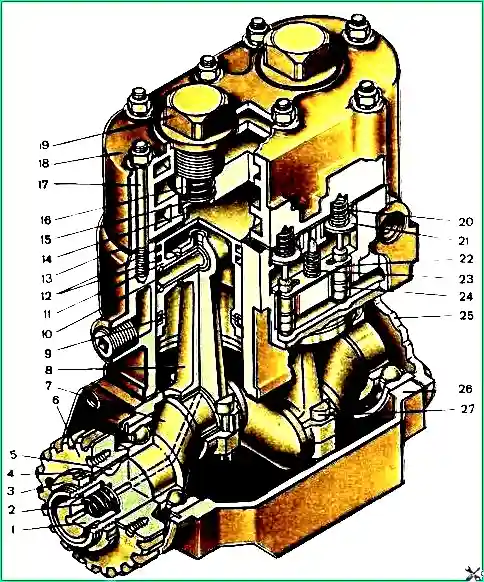

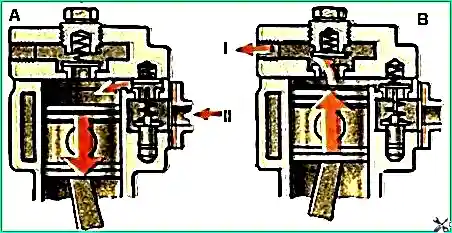

Компрессор (рис. 1) поршневого типа, непрямоточный, двухцилиндровый, одноступенчатого сжатия

Воздух из воздушного фильтра двигателя поступает в цилиндры компрессора через пластинчатые впускные клапаны.

Сжатый поршнями воздух вытесняется в пневматическую систему через расположенные в головке блока цилиндров пластинчатые нагнетательные клапаны.

Блок и головка охлаждаются жидкостью, подводимой из системы охлаждения двигателя.

Система охлаждения компрессора заполняется только при работающем двигателе.

Компрессор автомобиля Урал: 1 - уплотнитель, 2 - пружина уплотнителя, 3 - гайка крепления шестерни, 4 - замочная шайба, 5 - сегментная шпонка, 6 - шестерня привода, 7 - коленчатый вал, 8 - шатун, 9 - маслосъемное кольцо, 10 - поршневые пальцы, 11 - поршни, 12 - компрессионные кольца, 13 - прокладка головки, 14 - седло нагнетательного клапана, 15 - нагнетательный клапан,16 - пружина нагнетательного клапана, 17 - шпилька головки блока, 18 - головка блока, 19 - пробка нагнетательного клапана, 20 - пружина впускного клапана, 21 - впускной клапан, 22 - коромысло, 23 - пружина коромысла, 24 - плунжер со штоком, 25 - крышка, 26 -картер, 27 - шатунный болт

Масло к трущимся поверхностям компрессора поступает по трубке из масляной магистрали двигателя к задней крышке картера компрессора и через уплотнитель по каналам коленчатого вала — к шатунным подшипникам.

Признаками неисправной работы компрессора являются шум при его работе, стуки, увеличенное содержание масла в конденсате, сливаемом из воздушных баллонов.

Повышенное содержание масла в конденсате обычно является следствием износа поршневых колец и вкладышей нижних головок шатунов.

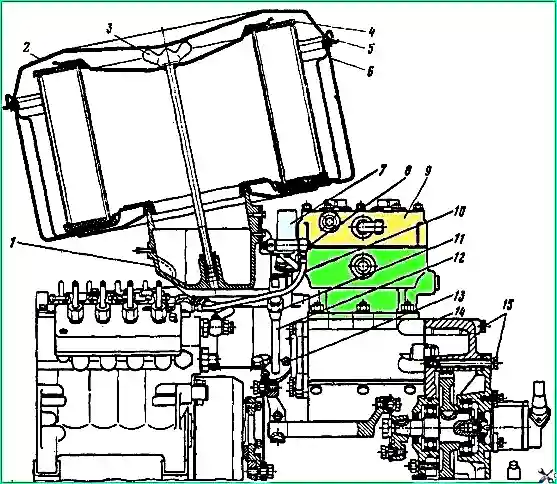

Компрессор установлен в задней части развала двигателя (рис. 2) и закреплен четырьмя болтами 15 к передней стенке крышки 14 распределительных шестерен, выполненной в одной отливке с картером маховика.

Установка компрессора на двигателе: 7 - соединительный патрубок; 2 - крышка воздушного фильтра; 3 - стержень крепления фильтрующего элемента; 4 - фильтрующий элемент; 5 - уплотнитель крышки; 6 - корпус фильтра; 7 - электромагнитный клапан; 8 - топливопроводный болт; 9 - компрессор; 10 - топливный шланг; 11 - накидная гайка; 12 - водоподводящая трубка; 13 - гайки; 14 - крышка; 15 - болты

Техническое обслуживание компрессора

Клапаны, не обеспечивающие герметичность, притрите к седлам, изношенные или поврежденные — замените.

Новые клапаны притрите к седлам до получения непрерывного кольцевого контакта при проверке на краску.

Гайки шпилек крепления головки блока затяните попарно, начиная со средней диаметрально расположенной пары.

Затягивайте гайки в два приема: окончательный момент затяжки должен быть 12—16 Н.м (1,2—1,6 кгс/м).

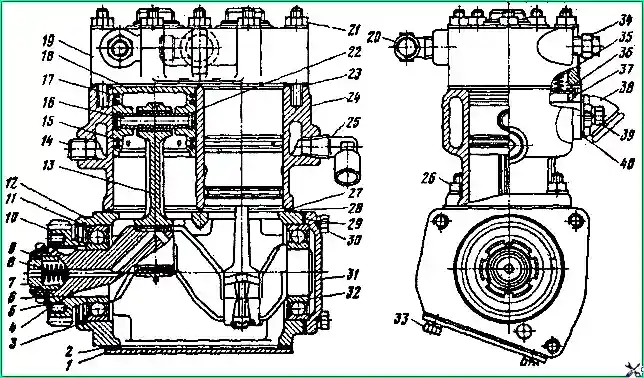

Компрессор: 1 - крышка картера нижняя; 2, 23, 27, 29 – прокладки; 9, 9, 22 - стопорные кольца; 4 - коленчатый вал; 5 - замочная шайба; 6 - гайка; 7 - уплотнитель; 8 - пружина; 10 - шестерня; 11, 82 - подшипники; 12 - картер; 13 - шатун; 14 - пробка; 15 - маслосъемное кольцо; 16 - поршневой палец; 17 - компрессионное кольцо; 18 - поршень; 19 - головка в сборе; 20, 25 - ввернутые угольники; 21, 26 - гайки; 24 - блок цилиндров; 28 - отражательная пластина; 30, 33, 39 - болты; 31 - крышка картера; 34 - штуцер; 35 - пружина впускного клапана; 36 - впускной клапан; 37- направляющая впускного клапана; 38 - патрубок; 40 - прокладка патрубка с сетчатым фильтром

Признаки неисправности компрессора: появление шума и стука, повышенный нагрев, повышенное содержание масла в конденсате, что обычно является следствием износа поршневых колец и уплотнения заднего конца коленчатого вала, шатунных подшипников или засмоления трубки слива масла из компрессора.

Для снятия компрессора с двигателя через краник на котле подогревателя слить из системы охлаждения 10 л охлаждающей жидкости.

Ослабить хомут шланга и отсоединить трубу эжекции от заслонки.

Снять крышку 2 воздушного фильтра, фильтрующий элемент 4 и корпус 6 воздухофильтра.

Отвернуть топливопроводные болты и накидные гайки, отсоединить топливопроводы от электромагнитного клапана 7 и свечей пускового электрофакельного устройства.

Отсоединить провода от электромагнитного клапана и свечей.

Отвернуть болты и снять соединительный патрубок 1 впускных коллекторов вместе с электромагнитным клапаном.

Отверстия на воздухопроводах закрыть заглушками из картона или фанеры.

Отвернуть две гайки 13 крепления фланца трубки подвода охлаждающей жидкости к компрессору, затем накидную гайку 11 и снять трубку 12.

Снять фланец трубки и резиновое уплотнительное кольцо.

Отвернуть накидные гайки и отсоединить от компрессора трубопроводы, соединяющие компрессор с пневмосистемой автомобиля и радиатором системы охлаждения двигателя.

Отвернуть четыре болта 15 крепления компрессора к крышке 14 распределительных шестерен.

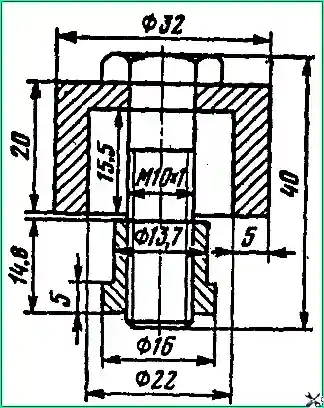

Снять с патрубка 38 (рис. 3) соединительную муфту и отвести компрессор вперед к топливному насосу до выхода шестерни 10 из крышки, снять компрессор.

Закрыть отверстие в крышке заглушкой из фанеры или картона.

Разборка компрессора

Отогнуть усик замочной шайбы 5, отвернуть гайку 6 и с помощью съемника «И 801.02.000» снять шестерню 10 с вала 4.

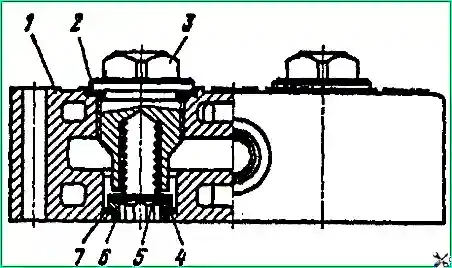

Отвернуть пробки 3 (рис. 4►) нагнетательных клапанов, извлечь пружины 5 и клапаны 4.

Квадратным ключом 10х10 вывернуть седла 6.

Пластинки клапанов и седла друг к другу притерты, поэтому обезличивать их при ремонте не следует.

Отвернуть болты 39 (см. рис. 3), снять патрубок 38.

Отвернуть гайки 21, предохраняя прокладку 23 от повреждения, отделить головку 19 от блока 24, снять ее и прокладку.

Извлечь пружину 35 и впускной клапан 36.

В случае необходимости с помощью съемника (рис. 5) выпрессовать направляющие 37 впускных клапанов (см. рис. 3).

Отвернуть болты 33 и осторожно, предохраняя от повреждения прокладку 2, снять крышку 1 и прокладку.

Пометить шатуны и крышки шатунов и их взаимное положение.

Расшплинтовать и отвернуть гайки шатунных болтов, снять крышки шатунов и извлечь поршни 18 в сборе с шатунами.

Установить крышки шатунов на шатуны в прежнем положении и скрепить шатунными болтами.

Закрепить шатун в сборе с поршнем в тисках, снять с поршня кольца: два компрессионных 17 и одно маслосъемное 15.

Снять стопорные кольца 22 поршневого пальца, извлечь его и рассоединить шатун с поршнем.

Отвернуть гайки 26 шпилек крепления блока 24 цилиндров к картеру 12.

Снять со шпилек блок 24, отражательную пластину 28 и уплотнительную прокладку 27.

Из заднего торца коленчатого вала извлечь стопорное кольцо 9, уплотнитель 7 и пружину 8 уплотнителя.

Отвернуть болты 30 и снять крышку 31, прокладку 29.

Из заднего торца картера 12 извлечь стопорное кольцо 3, установить картер передним торцом на пресс и через проставку из «мягкого» цветного металла выпрессовать из картера вал 4 в сборе с подшипниками 11 и 32.

Выпрессовать вал из подшипников. При необходимости вывернуть шпильки из картера компрессора.

При ремонте шатунно-поршневой группы изношенные поршни, поршневые кольца и вкладыши подлежат замене на ремонтные комплекты.

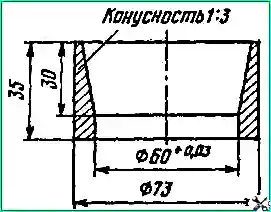

Цилиндры блока и коленчатый вал ремонтируют: цилиндры растачивают и хонингуют, шатунные шейки коленчатого вала шлифуют под ремонтные размеры (табл. 1).

Таблица 1.

Картер компрессора. Диаметр отверстий под подшипники коленчатого вала:

- - номинальный размер - 72+0,030 мм;

- - допустимый размер - 72,05 мм

Блок цилиндров. Диаметр цилиндра:

- - номинальный размер - 60+0,030 мм;

- - допустимый размер - 60,30 мм;

- - первый ремонт - 60,4+0,030 мм;

- - второй ремонт - 60,8+0,030 мм

Коленчатый вал. Диаметр шеек:

- - коренных под подшипники - номинальный размер - 35+0,020 мм; допустимый размер - 35,00 мм;

- - шатунных под вкладыши - номинальный размер - 28,5-0,021 мм; первый ремонт - 28,2-0,021 мм; второй ремонт - 27,9-0,021;

- - под шестерню привода - номинальный размер - 35+0,020 мм; допустимый - 35,00

Шатун в сборе с крышкой. Диаметр отверстий под втулку пальца:

- - номинальный размер - 14+0,019 мм;

- - допустимый размер - 14,05 мм

Вкладыши. Толщина стенки:

- - номинальный размер - 1,75-0,013 мм;

- - первый ремонт - 1,90-0,013 мм;

- - второй ремонт - 2,05-0,013

Поршень. Наружный диаметр:

- - головки - номинальный размер - 59,8-0,095 мм; первый ремонт - 60,2-0,095 мм; второй ремонт - 60,6-0,095 мм;

- - юбки - номинальный размер - 59,9-0,030 мм; первый ремонт - 60,3-0,030 мм; второй ремонт - 60,7-0,030 мм

Кольцо компрессионное:

- Зазор в стыке при установке в калибр - номинальный размер - 0,200-0,400 мм; первый ремонт - 0,200-0,400 мм; второй ремонт - 0,200-0,400 мм;

- Диаметр калибра - номинальный размер - 60,000 мм; первый ремонт - 60,400 мм; второй ремонт - 60,800

Кольцо маслосьемное:

- Зазор в стыке при установке в калибр - номинальный размер - 0,200-0,400 мм; первый ремонт - 0,200-0,400 мм; второй ремонт - 0,200-0,400 мм;

- Диаметр калибра - номинальный размер - 60,00 мм; первый ремонт - 60,400 мм; второй ремонт - 60,800 мм

При сборке вновь устанавливаемых деталей поршневой группы поршни, шатуны и пальцы следует подбирать по группам (табл. 2).

Таблица 2.

Первая группа:

- - диаметр пальца - 12,500-12,497 мм;

- - диаметр отверстия в поршне - 12,500-1 2,497 мм;

- - диаметр отверстия во втулке шатуна - 12,507-12,504 мм;

- - цвет маркировки - Белый

Вторая группа:

- - диаметр пальца - 12,497-12,494 мм;

- - диаметр отверстия в поршне - 12,497-12,494 мм;

- - диаметр отверстия во втулке шатуна - 12,504-12,501 мм;

- - цвет маркировки - Зеленый

Третья группа:

- - диаметр пальца - 12,494-12,491 мм;

- - диаметр отверстия в поршне - 12,494-12,491 мм;

- - диаметр отверстия во втулке шатуна - 12,50 1-12,498 мм;

- - цвет маркировки - Синий

Четвертая группа:

- - диаметр пальца - 12,491-12,488 мм;

- - диаметр отверстия в поршне - 12,491-12,488 мм;

- - диаметр отверстия во втулке шатуна - 12,498-12,495 мм;

- - цвет маркировки - Красный

Детали первого и второго ремонтных размеров имеют маркировку:

у поршней на днище выбиты цифры + 0,4 и + 0,8, у вкладышей на тыльной (стальной) стороне цифры — 0,3 и — 0,6, у колец на образующей наносятся зеленой краской одна или две полосы шириной 10 мм.

Перед сборкой блок цилиндров и головку компрессора проверить на герметичность сжатым воздухом под давлением 15 кгс/см 2 с погружением в воду, отсутствие забоин и коробления плоскостей разъема.

Коробление плоскостей разъема (0,040 мм) контролируется лекальной линейкой и щупом.

Щуп толщиной 0,05 мм не должен проходить под линейкой, установленной на плоскость разъема.

Шатун проверить на изгиб и скручивание на специальном приспособлении. Непараллельность осей верхней к нижней (головок шатуна допускается 0,070 мм на длине 100 мм, скручивание их — 0,100 мм на длине 100 мм.

Собрать компрессор в последовательности, обратной разборке. При этом необходимо выполнить ряд нижеприведенных обязательных требований:

- - детали шатунно-поршневой группы обильно смазать маслом, применяемым для смазки двигателя согласно карте смазывания;

- - компрессионные кольца установить на поршень проточкой вверх (к днищу поршня).

- - перед установкой поршней в цилиндр стыки колец развести под углом 120˚. Поршни в цилиндр установить с помощью оправки (рис. 6);

- - момент затяжки гаек шатунных болтов должен быть 1,5-4,7 кгс/м. Ослаблять затяжку гайки для установки шплинта не допускается;

- - головку блока компрессора затягивать в два приема, окончательный момент затяжки 1,2-1,7 кгсм;

- - при установке уплотнителя, концы пружины завести в сверления на коленчатом валу и уплотнителе.

Установить отремонтированный компрессор на автомобиль в последовательности, обратной снятию.

Так же смотрим статью про компрессор – «Ремонт компрессора автомобиля Камаз»