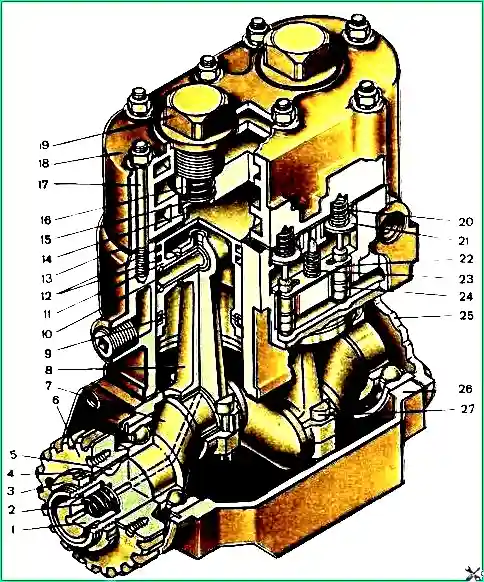

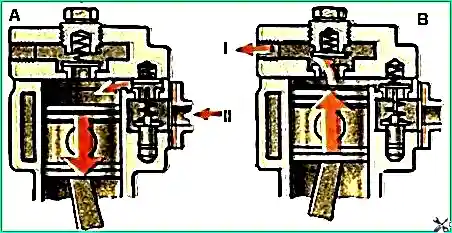

Компресор (рис. 1) поршневого типу, непрямотковий, двоциліндровий, одноступеневий стиск

Повітря з повітряного фільтра двигуна надходить у циліндри компресора через пластинчасті впускні клапани.

Стисне поршнями повітря витісняється в пневматичну систему через розташовані в головці блоку циліндрів пластинчасті нагнітальні клапани.

Блок і головка охолоджуються рідиною, що підводиться із системи охолодження двигуна.

Система охолодження компресора заповнюється тільки при працюючому двигуні.

Компресор автомобіля Урал: 1 - ущільнювач, 2 - пружина ущільнювача, 3 - гайка кріплення шестерні, 4 - замкова шайба, 5 - сегментна шпонка, 6 - шестерня приводу, 7 - колінчастий вал, 8 - шатун, 9 , 10 - поршневі пальці, 11 - поршні, 12 - компресійні кільця, 13 - прокладання головки, 14 - сідло нагнітального клапана, 15 - нагнітальний клапан,16 - пружина нагнітального клапана, 17 - шпилька головки блоку пробка нагнітального клапана, 20 - пружина впускного клапана, 21 - впускний клапан, 22 - коромисло, 23 - пружина коромисла, 24 - плунжер зі штоком, 25 - кришка, 26 -картер, 27 - шатунний болт

Олія до поверхонь компресора, що труться, надходить по трубці з масляної магістралі двигуна до задньої кришки картера компресора і через ущільнювач по каналах колінчастого валу — до шатунних підшипників.

Ознаками несправної роботи компресора є шум при його роботі, стукіт, збільшений вміст масла в конденсаті, що зливається з повітряних балонів.

Підвищений вміст олії в конденсаті зазвичай є наслідком зношування поршневих кілець і вкладишів нижніх головок шатунів.

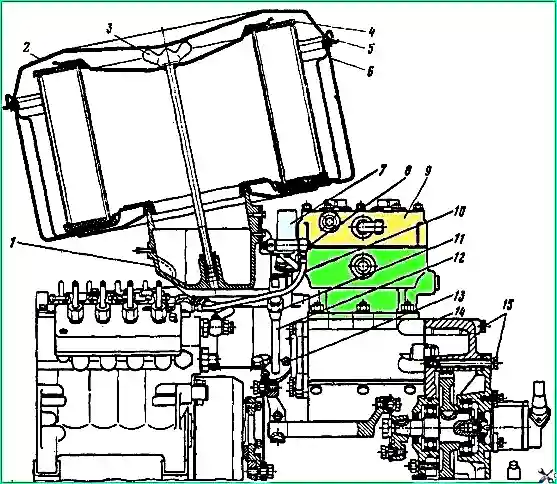

Компресор встановлений у задній частині розвалу двигуна (рис. 2) і закріплений чотирма болтами 15 до передньої стінки кришки 14 розподільчих шестерень, виконаної в одному виливку з картером маховика.

Установка компресора на двигуні: 7 - сполучний патрубок; 2 – кришка повітряного фільтра; 3 - стрижень кріплення фільтруючого елемента; 4 - фільтруючий елемент; 5 - ущільнювач кришки; 6 – корпус фільтра; 7 – електромагнітний клапан; 8 – паливопровідний болт; 9 – компресор; 10 – паливний шланг; 11 – накидна гайка; 12 - водопідвідна трубка; 13 – гайки; 14 – кришка; 15 - болти

Технічне обслуговування компресора

Клапани, що не забезпечують герметичність, притріть до сідла, зношені або пошкоджені - замініть.

Нові клапани притріть до сідла до отримання безперервного кільцевого контакту під час перевірки на фарбу.

Гайки шпильок кріплення головки блоку затягніть попарно, починаючи із середньої діаметрально розташованої пари.

Затягуйте гайки у два прийоми: остаточний момент затягування має бути 12—16 Н.м (1,2—1,6 кгс/м).

Ознаки несправності компресора: поява шуму і стуку, підвищений нагрівання, підвищений вміст олії в конденсаті, що зазвичай є наслідком зношування поршневих кілець і ущільнення заднього кінця колінчастого валу, шатунних підшипників або засмолення трубки зливу масла з компресора.

Для зняття компресора з двигуна через краник на котлі підігрівача злити із системи охолодження 10 л охолоджуючої рідини.

Послабити хомут шланга та від'єднати трубу ежекції від заслінки.

Зняти кришку 2 повітряного фільтра, фільтруючий елемент 4 та корпус 6 повітрофільтра.

Відвернути паливопровідні болти та накидні гайки, від'єднати паливопроводи від електромагнітного клапана 7 та свічок пускового електрофакельного пристрою.

Від'єднати дроти від електромагнітного клапана та свічок.

Відвернути болти та зняти з'єднувальний патрубок 1 впускних колекторів разом з електромагнітним клапаном.

Отвори на повітропроводах закрити заглушками з картону або фанери.

Відвернути дві гайки 13 кріплення фланця трубки підведення охолоджувальної рідини до компресора, потім накидну гайку 11 і зняти трубку 12.

Зняти фланець трубки та гумове кільце ущільнювача.

Відвернути накидні гайки та від'єднати від компресора трубопроводи, що з'єднують компресор із пневмосистемою автомобіля та радіатором системи охолодження двигуна.

Відвернути чотири болта 15 кріплення компресора до кришки 14 розподільчих шестерень.

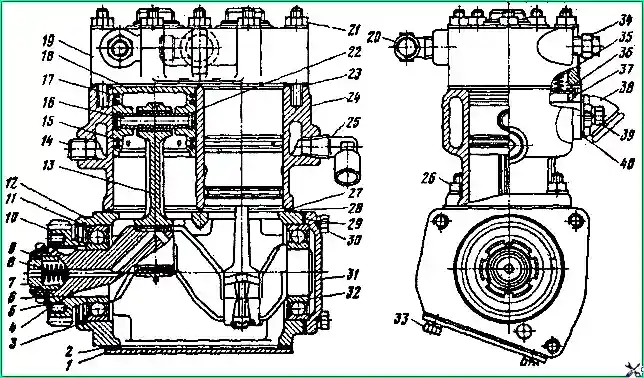

Зняти з патрубка 38 (рис. 3) сполучну муфту та відвести компресор вперед до паливного насоса до виходу шестерні 10 з кришки, зняти компресор.

Закрити отвір у кришці заглушкою з фанери або картону.

Розбір компресора

Відігнути вусик замкової шайби 5, відвернути гайку 6 і за допомогою зйомника «І 801.02.000» зняти шестерню 10 з валу 4.

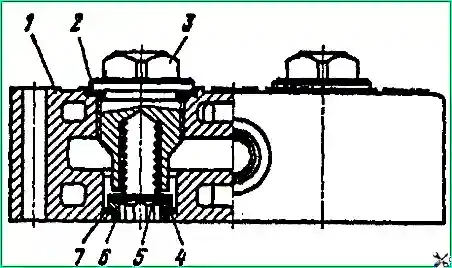

Відвернути пробки 3 (мал. 4►) нагнітальних клапанів, витягнути пружини 5 та клапани 4.

Квадратним ключем 10х10 вивернути сідла 6.

Пластинки клапанів та сідла один до одного притерті, тому знеособлювати їх при ремонті не слід.

Відвернути болти 39 (див. рис. 3), зняти патрубок 38.

Відвернути гайки 21, оберігаючи прокладку 23 від пошкодження, відокремити головку 19 від блоку 24, зняти її та прокладку.

Вийняти пружину 35 та впускний клапан 36.

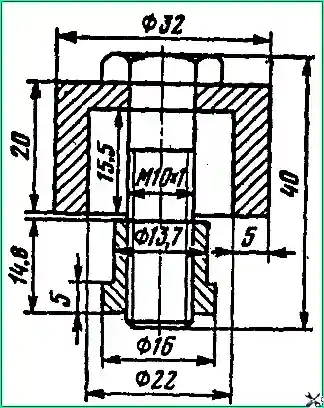

У разі потреби за допомогою зйомника (рис. 5) випресувати напрямні 37 впускних клапанів (див. рис. 3).

Відвернути болти 33 та обережно, оберігаючи від пошкодження прокладку 2, зняти кришку 1 та прокладку.

Позначити шатуни та кришки шатунів та їх взаємне положення.

Розшплінтувати та відвернути гайки шатунних болтів, зняти кришки шатунів та витягнути поршні 18 у зборі з шатунами.

Встановити кришки шатунів на шатуни в попередньому положенні та скріпити шатунними болтами.

Закріпити шатун у зборі з поршнем у лещатах, зняти з поршня кільця: два компресійних 17 і одне маслознімне 15.

Зняти стопорні кільця 22 поршневого пальця, витягти його і роз'єднати шатун з поршнем.

Відвернути гайки 26 шпильок кріплення блоку 24 циліндрів до картера 12.

Зняти зі шпильок блок 24, відбивну пластину 28 та ущільнювальну прокладку 27.

З заднього торця колінчастого валу витягти стопорне кільце 9, ущільнювач 7 і пружину 8 ущільнювача.

Відвернути болти 30 та зняти кришку 31, прокладку 29.

З заднього торця картера 12 витягти стопорне кільце 3, встановити картер переднім торцем на прес і через проставку з «м'якого» кольорового металу випресувати з картера вал 4 у зборі з підшипниками 11 та 32.

Випресувати вал із підшипників. При необхідності викрутити шпильки з картера компресора.

При ремонті шатунно-поршневої групи зношені поршні, поршневі кільця та вкладки підлягають заміні на ремонтні комплекти.

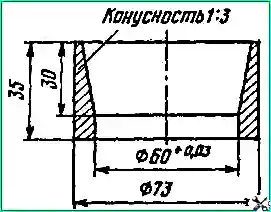

Циліндри блоку та колінчастий вал ремонтують: циліндри розточують і хонінгують, шатунні шийки колінчастого валу шліфують під ремонтні розміри (табл. 1).

Таблиця 1.

Картер компресора. Діаметр отворів під підшипники колінчастого валу:

- - номінальний розмір - 72+0,030 мм;

- - допустимий розмір - 72,05 мм

Блок циліндрів. Діаметр циліндра:

- - номінальний розмір - 60+0,030 мм;

- - допустимий розмір - 60,30 мм;

- - перший ремонт - 60,4+0,030 мм;

- - другий ремонт - 60,8+0,030 мм

Колінчастий вал. Діаметр шийок:

- - корінних під підшипники - номінальний розмір - 35+0,020 мм; допустимий розмір – 35,00 мм;

- - шатунних під вкладиші - номінальний розмір - 28,5-0,021 мм; перший ремонт – 28,2-0,021 мм; другий ремонт – 27,9-0,021; - під шестерню приводу - номінальний розмір - 35+0,020 мм; допустимий – 35,00

Шатун у зборі з кригрушкою. Діаметр отворів під втулку пальця:

- - номінальний розмір - 14+0,019 мм;

- - допустимий розмір - 14,05 мм

Вкладиші. Товщина стінки:

- - номінальний розмір - 1,75-0,013 мм;

- - перший ремонт - 1,90-0,013 мм;

- - другий ремонт – 2,05-0,013

Поршень. Зовнішній діаметр:

- - головки - номінальний розмір - 59,8-0,095 мм; перший ремонт – 60,2-0,095 мм; другий ремонт - 60,6-0,095 мм; - спідниці - номінальний розмір - 59,9-0,030 мм; перший ремонт – 60,3-0,030 мм; другий ремонт – 60,7-0,030 мм

Кільце компресійне:

- Зазор у стику при встановленні в калібр - номінальний розмір - 0,200-0,400 мм; перший ремонт – 0,200-0,400 мм; другий ремонт – 0,200-0,400 мм;

- Діаметр калібру – номінальний розмір – 60,000 мм; перший ремонт – 60,400 мм; другий ремонт – 60,800

Кільце олійне:

- Зазор у стику при встановленні в калібр - номінальний розмір - 0,200-0,400 мм; перший ремонт – 0,200-0,400 мм; другий ремонт – 0,200-0,400 мм;

- Діаметр калібру – номінальний розмір – 60,00 мм; перший ремонт – 60,400 мм; другий ремонт – 60,800 мм

При складанні деталей поршневої групи поршні, шатуни і пальці, що встановлюються, слід підбирати за групами (табл. 2).

Таблиця 2.

Перша група:

- - діаметр пальця - 12,500-12,497 мм;

- - діаметр отвору в поршні - 12,500-1 2,497 мм;

- - діаметр отвору у втулці шатуна - 12,507-12,504 мм;

- - колір маркування - Білий

Друга група:

- - діаметр пальця - 12,497-12,494 мм;

- - діаметр отвору в поршні - 12,497-12,494 мм;

- - діаметр отвору у втулці шатуна - 12,504-12,501 мм;

- - колір маркування - Зелений

Третя група:

- - діаметр пальця - 12,494-12,491 мм;

- - діаметр отвору в поршні - 12,494-12,491 мм;

- - діаметр отвору у втулці шатуна - 12,50 1-12,498 мм;

- - колір маркування - Синій

Четверта група:

- - діаметр пальця - 12,491-12,488 мм;

- - діаметр отвору в поршні - 12,491-12,488 мм;

- - діаметр отвору у втулці шатуна - 12,498-12,495 мм;

- - колір маркування - Червоний

Деталі першого та другого ремонтних розмірів мають маркування:

у поршнів на днище вибиті цифри + 0,4 і + 0,8, у вкладишів на тильній (сталевій) стороні цифри - 0,3 і - 0,6, у кілець на утворюючій наносяться зеленою фарбою одна або дві смуги шириною 10 мм.

Перед складанням блок циліндрів та головку компресора перевірити на герметичність стисненим повітрям під тиском 15 кгс/см 2 із зануренням у воду, відсутність вибоїн та короблення площин роз'єму.

Короблення площин роз'єму (0,040 мм) контролюється лекальною лінійкою та щупом.

Щуп товщиною 0,05 мм не повинен проходити під лінійкою, встановленою на площину гнізда.

Шатун перевірити на вигин та скручування на спеціальному пристрої. Непаралельність осей верхньої до нижньої (головок шатуна допускається 0,070 мм на довжині 100 мм, скручування їх – 0,100 мм на довжині 100 мм.

Зібрати компресор у послідовності, зворотному розбиранні. При цьому необхідно виконати ряд наведених нижче обов'язкових вимог:

- - деталі шатунно-поршневої групи рясно змастити маслом, що застосовується для змащення двигуна згідно з картою змащування;

- - компресійні кільця встановити на поршень проточкою вгору (до днища поршня).

- - перед встановленням поршнів у циліндр стики кілець розвести під кутом 120˚. Поршні в циліндр встановити за допомогою оправлення (рис. 6);

- - момент затягування гайок шатунних болтів має бути 1,5-4,7 кгс/м. Послабляти затягування гайки для встановлення шплінту не допускається;

- - головку блоку компресора затягувати у два прийоми, остаточний момент затягування 1,2-1,7 кгсм;

- - при установці ущільнювача, кінці пружини завести в свердління на колінчастому валу та ущільнювачі.

Встановити відремонтований компресор на автомобіль у послідовності, зворотній зняттю.

Так само дивимося статтю про компресор – «Ремонт компресора автомобіля Камаз»