Система питания топливом предназначена для обеспечения запаса топлива на автомобиле, очистки и подачи его в цилиндры строго дозированными порциями в соответствии с порядком работы, скоростным и нагрузочным режимами работы двигателя

В систему питания также входят узлы очистки и подачи воздуха в цилиндры, привод управления подачей топлива.

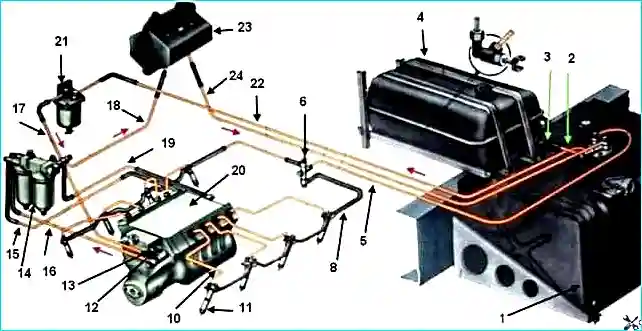

Схема системы питания топливом двигателя автомобилей Урал-4320 и -4420 показана на рис. 1.

На автомобилях Урал-43202 и -44202 в системе питания топливом дополнительный топливный бак не устанавливается.

Схема системы питания двигателя; 1- основной топливный бак; 2 - топливопровод от дополнительного топливного бака к основному; 3 - кран; 4 - дополнительный топливный бак; 5 - сливной топливопровод; 6 - тройник; 7- штифтовая свеча; 8 - дренажный топливопровод форсунок левого ряда; 9 - Электромагнитный клапан; 10 - топливная трубка высокого давления: 11 - форсунка; 12 - ручной топливоподкачивающий насос; 13 - топливоподкачивающий насос низкого давления; 14 - фильтр тонкой очистки топлива; 15 - подводящий топливопровод к насосу высокого давления; 16 - топливопровод к фильтру тонкой очистки топлива; 17 - подводящий топливопровод к насосу низкого давления; 18 - трубопровод сливной от фильтра; 19 - дренажный топливопровод насоса высокого давления; 20 - топливный насос высокого давления; 21 - фильтр грубой очистки топлива; 22 - топливопровод к фильтру грубой очистки топлива; 23 - топливный бачок подогревателя; 24 - сливной трубопровод от бачка подогревателя

Основной топливный бак расположен за кабиной, с помощью хомутов и специальных кронштейнов он закреплен к левому лонжерону рамы.

Емкость основного топливного бака автомобилей Урал-4320 и -43202— 210 л, а автомобилей Урал-4420 и - 44202—300 л.

Дополнительный топливный бак емкостью 60 л на автомобилях Урал-4320 и -4420 закреплен хомутами к основанию держателя запасного колеса.

В случае неисправности (течь топлива) топливные баки снять с автомобиля и отремонтировать.

Перед снятием из топливных баков слить остаток топлива, отсоединить топливные трубки, а на автомобилях Урал-4320 и -4420 дополнительно отсоединить трубки системы герметизации.

На основном топливном баке отсоединить наконечник провода от датчика уровня топлива.

Для снятия основного и дополнительного топливных баков отвернуть гайки наконечников хомутов.

При отворачивании гаек наконечники удерживать от проворачивания разводным ключом.

Основной топливный бак снимать удобнее, если снят угольник кронштейнов.

Перед ремонтом топливный бак промыть снаружи и внутри 5%-ым раствором каустической соды с последующей промывкой горячей водой до полного удаления следов топлива.

Трещины, пробоины стенок топливных баков ремонтировать пайкой или сваркой.

Крупные пробоины устранить наложением заплат из листовой стали.

Заплата должна перекрывать края пробоины на 20—25 мм. Места пайки или сварки тщательно очистить напильником, шабером, металлической щеткой или наждачной бумагой от краски, ржавчины и грязи.

До и после ремонта топливный бак проверить давлением воздуха 0,3 кгс/см 2 с погружением проверяемого участка в воду.

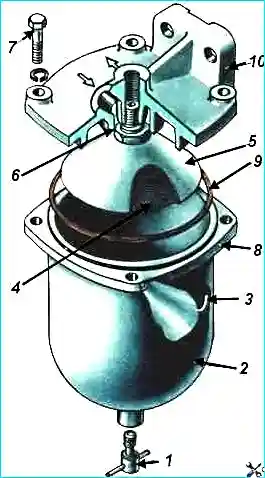

Фильтр грубой очистки топлива (рис. 2) расположен в моторном отсеке и закреплен на два болта к правой боковине капота.

В период эксплуатации из фильтра периодически сливать отстой топлива через сливную пробку 1, разбирать и промывать детали фильтра.

Для разборки фильтра отвернуть четыре болта 7, снять стакан 2, вывернуть отражатель 5 в сборе с фильтром 4. Промыть фильтр 4 и другие детали, установить их на место.

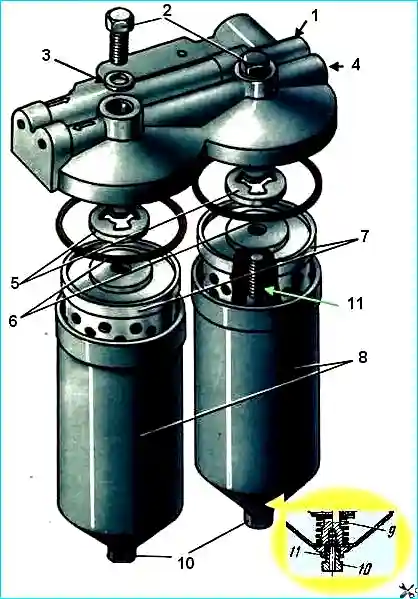

Фильтр тонкой очистки топлива (рис. 3) закреплен на специальном кронштейне к передней части двигателя.

В корпусе фильтра смонтирован клапан для сброса в основной топливный бак излишка топлива и попавшего в систему воздуха.

Для обеспечения эффективного сбора попавшего в систему воздуха фильтр расположен выше остальных агрегатов системы питания двигателя топливом.

В период эксплуатации автомобиля в фильтре периодически заменять фильтрующие элементы 7 с промывкой внутренней полости колпаков.

Для замены фильтрующих элементов отвернуть болты 2, снять колпаки 8, слить из колпаков топливо и извлечь фильтрующие элементы 7.

Промыть неэтилированным бензином или чистым дизельным топливом внутреннюю полость колпаков, установить новые фильтрующие элементы, прокладки 6 и собрать фильтр.

Проверить фильтр на герметичность при работающем двигателе. В случае течи топлива подтянуть болты 2.

Если течь топлива подтяжкой болтов не устранилась, проверить состояние уплотнительных прокладок 5 и шайб 3. При повреждении заменить их.

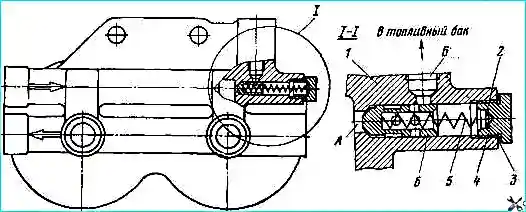

В случае перебоев подачи топлива в топливный насос высокого давления проверить работу клапана-жиклера 6 (рис. 4).

Клапан-жиклер перепускает из полости «А» в корпусе фильтра топливо и скопившийся воздух в полость «Б», соединенную топливными трубками с основным топливным баком.

Начало перетекания топлива из полости «А» в полость «Б» при давлении в полости «А» 1,3—1,7 кгс/см 2.

В случае если давление топлива в начале перетекания не соответствует указанному выше, отрегулировать его изменением толщины пакета шайб 2.

При увеличении толщины пакета шайб давление начала перетекания топлива возрастет.

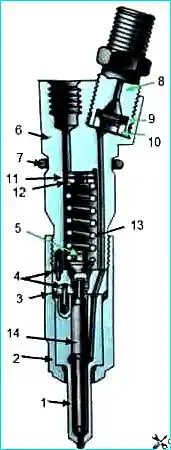

Форсунки (рис. 5) устанавливаются герметично в специальных гнездах головок цилиндров и крепятся к ним скобами и гайками.

В период эксплуатации автомобиля форсунки периодически снимать для проверки, регулировки в стендовых условиях.

Для демонтажа форсунок с двигателя отвернуть гайки, снять скобы крепления топливных трубок.

Отвернуть накидные гайки крепления топливных трубок к форсункам и топливному насосу высокого давления, снять их.

Отвернуть топливопроводные болты и отсоединить от форсунок дренажные трубки.

Отвернуть гайки, снять скобы и извлечь форсунки из гнезд головок цилиндров съемником И-801.11.000.

После отсоединения топливопроводов штуцера на топливном насосе высокого давления и снятых форсунках, а также отверстия снятых топливных трубок должны быть защищены от попадания посторонних предметов и грязи (пробками, колпачками, заглушками, изоляционной лентой).

Разборку, сборку и регулировку форсунок выполнять в специальном помещении на приспособлениях и стендах в условиях высокой чистоты.

При разборке-сборке форсунок не касаться незащищенными руками рабочей поверхности иглы 14 (см. рис. 5).

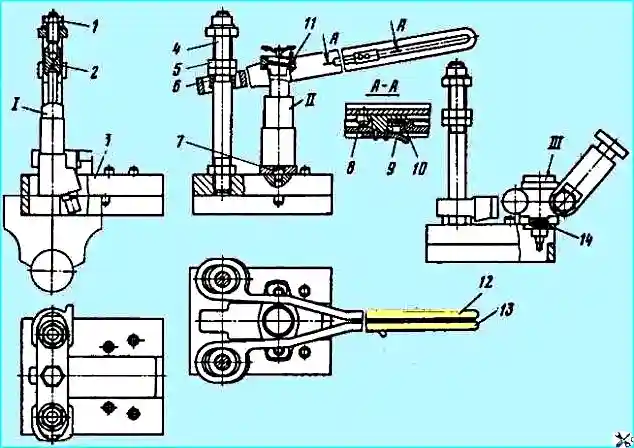

Разбирать и собирать форсунки на приспособлении И-801.20.000 (рис. 6), а проверять и регулировать на приборах типа КП-1609 или на стенде КИ-3333.

При проверке и регулировке определить давление начала подъема иглы форсунки, качество распыливания топлива и герметичность по запирающему конусу распылителя.

Давление начала подъема иглы должно быть 180—185 кгс/см 2 и регулировать его толщиной пакета регулировочных шайб 11 (см. рис. 5).

Изменение толщины пакета шайб на 0,05 мм приводит к изменению давления начала подъема иглы на 3,0— 3,5 кгс/см 2.

При увеличении толщины пакета регулировочных шайб давление начала подъема иглы форсунки увеличивается, при уменьшении понижается.

Качество распыливания топлива форсункой считается удовлетворительным, если при подаче топлива в форсунку с частотой 70—80 качаний рычага в минуту оно впрыскивается в атмосферу в туманообразном состоянии и равномерно распределяется по поперечному сечению конуса струи.

Топливо должно впрыскиваться из всех четырех отверстий распылителя форсунки. Начало и конец впрыска должны быть четкими.

Впрыск топлива из новой форсунки сопровождается характерным резким звуком.

Отсутствие резкого звука у форсунок, бывших в употреблении, не является недостатком.

В случае закоксования одного или нескольких сопловых отверстий в корпусе распылителя, при подтекании по конусу иглы, а также при необходимости регулировки давления начала подъема иглы распылителя, форсунку разобрать, детали форсунки промыть в неэтилированном бензине или в профильтрованном дизельном топливе.

Сопловые отверстия прочистить стальной проволокой диаметром 0,25 мм, а распылитель снаружи очистить деревянным бруском, пропитанным в моторном масле, или щеткой из латунной проволоки.

Чтобы разобрать форсунку, необходимо (см. рис. 5) отвернуть гайку 2, снять корпус распылителя 1 вместе с иглой 14, проставку 3, штангу 5, пружину 13 и регулировочные шайбы 11.

Вывернуть штуцер 8, снять втулку 10 и фильтр 9. При разборке предохранить иглу 14 от произвольного выпадения из корпуса распылителя 1.

При разборке, промывке и сборке детали форсунки предохранять от обезличивания.

Для этого промывать и хранить перед сборкой детали только одной форсунки в отдельной ванночке с профильтрованным дизельным топливом.

После промывки очистки для предохранения от повреждения и обезличивания игла 14 должна находиться в корпусе распылителя.

Собирать форсунку в порядке, обратном разборке. Детали форсунки перед сборкой смазать дизельным топливом.

Гайку 2 затянуть (момент затяжки 7—8 кгс/м). После сборки форсунку отрегулировать на давление начала подъема иглы распылителя и проверить качество распыливания топлива.

Корпус распылителя и игла составляют прецезионную пару, в которой замена одной какой-либо детали не допускается, поэтому в случае необходимости заменять их нужно только в паре.

Вновь устанавливаемая пара (игла и распылитель) на корпусе распылителя должна иметь маркировку

Установка других типов распылителей не допускается, так как это может привести к повышению дымности и температуры выхлопных газов, к выгоранию металла на днищах поршней и головках цилиндров, к снижению мощностных и экономических показателей.