Система живлення паливом призначена для забезпечення запасу палива на автомобілі, очищення та подачі його в циліндри строго дозованими порціями відповідно до порядку роботи, швидкісного та навантажувального режимів роботи двигуна

У систему живлення також входять вузли очищення та подачі повітря в циліндри, привод управління подачею палива.

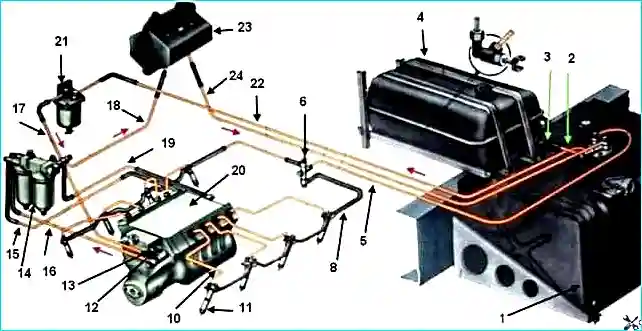

Схема системи живлення паливом двигуна автомобілів Урал-4320 та -4420 показана на рис. 1.

На автомобілях Урал-43202 та -44202 у системі живлення паливом додатковий паливний бак не встановлюється.

Схема системи живлення двигуна; 1-основний паливний бак; 2 - паливопровід від додаткового паливного бака до основного; 3 – кран; 4 – додатковий паливний бак; 5 - зливальний паливопровід; 6 – трійник; 7 - штифтова свічка; 8 - дренажний паливопровід форсунок лівого ряду; 9 – Електромагнітний клапан; 10 – паливна трубка високого тиску: 11 – форсунка; 12 - ручний паливопідкачувальний насос; 13 - паливопідкачувальний насос низького тиску; 14 - фільтр тонкого очищення палива; 15 - підвідний паливопровід до насоса високого тиску; 16 - паливопровід до фільтра тонкого очищення палива; 17 - підвідний паливопровід до насоса низького тиску; 18 - трубопровід зливний від фільтра; 19 – дренажний паливопровід насоса високого тиску; 20 – паливний насос високого тиску; 21 - фільтр грубої очистки палива; 22 - паливопровід до фільтра грубої очистки палива; 23 – паливний бачок підігрівача; 24 - зливальний трубопровід від бачка підігрівача

Основний паливний бак розташований за кабіною, за допомогою хомутів та спеціальних кронштейнів він закріплений до лівого лонжерона рами.

Ємність основного паливного бака автомобілів Урал-4320 та -43202— 210 л, а автомобілів Урал-4420 та - 44202—300 л.

Додатковий паливний бак ємністю 60 л на автомобілях Урал-4320 та -4420 закріплений хомутами до основи власника запасного колеса.

У разі несправності (текти палива) паливні баки зняти з автомобіля та відремонтувати.

Перед зняттям з паливних баків злити залишок палива, від'єднати паливні трубки, а на автомобілях Урал-4320 та -4420 додатково від'єднати трубки системи герметизації.

На основному паливному баку від'єднати наконечник дроту від датчика рівня палива.

Для зняття основного та додаткового паливних баків відвернути гайки наконечників хомутів.

При відвертанні гайок наконечники утримувати від розвертання розвідним ключем.

Основний паливний бак знімати зручніше, якщо знято косинець кронштейнів.

Перед ремонтом паливний бак промити зовні і всередині 5% розчином каустичної соди з подальшим промиванням гарячою водою до повного видалення слідів палива.

Тріщини, пробоїни стінок паливних баків ремонтувати пайкою або зварюванням.

Великі пробоїни усунути накладенням латок з листової сталі.

Латка має перекривати краї пробоїни на 20—25 мм. Місця пайки або зварювання ретельно очистити напилком, шабером, металевою щіткою або наждачним папером від фарби, іржі та бруду.

До та після ремонту паливний бак перевірити тиском повітря 0,3 кгс/см 2 із зануренням ділянки, що перевіряється у воду.

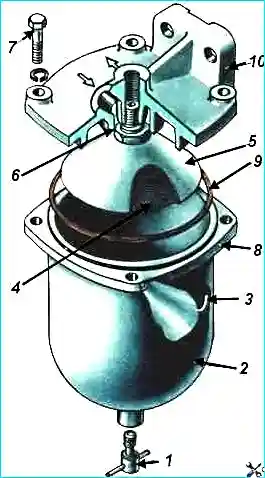

Фільтр грубого очищення палива (рис. 2) розташований у моторному відсіку і закріплений на два болти до правої боковини капота.

У період експлуатації з фільтра періодично зливати відстій палива через зливну пробку 1, розбирати та промивати деталі фільтра.

Для розбирання фільтра відвернути чотири болта 7, зняти склянку 2, вивернути відбивач 5 у зборі з фільтром 4. Промити фільтр 4 та інші деталі, встановити їх на місце.

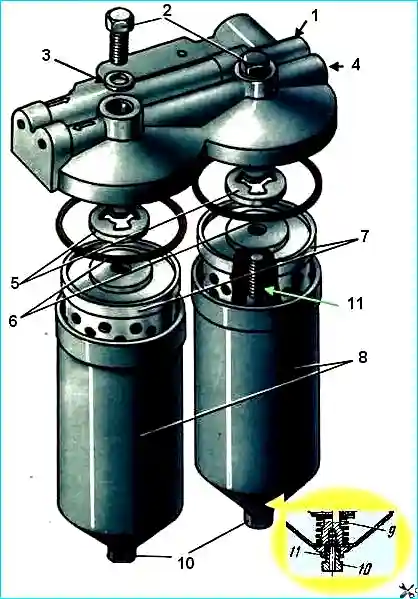

Фільтр тонкого очищення палива (рис. 3) закріплений на спеціальному кронштейні до передньої частини двигуна.

У корпусі фільтра змонтовано клапан для скидання в основній толивний бак надлишку палива і повітря, що потрапило в систему.

Для забезпечення ефективного збору повітря, що потрапив у систему, фільтр розташований вище за інші агрегати системи живлення двигуна паливом.

У період експлуатації автомобіля у фільтрі періодично замінювати фільтруючі елементи 7 з промиванням внутрішньої порожнини ковпаків.

Для заміни фільтруючих елементів відвернути болти 2, зняти ковпаки 8, злити з ковпаків паливо та витягнути фільтруючі елементи 7.

Промити неетильованим бензином або чистим дизельним паливом внутрішню порожнину ковпаків, встановити нові фільтруючі елементи, прокладки 6 та зібрати фільтр.

Перевірити фільтр на герметичність при працюючому двигуні. У разі протікання палива підтягнути болти 2.

Якщо текти палива підтяжкою болтів не усунулась, перевірити стан ущільнювальних прокладок 5 та шайб 3. При пошкодженні замінити їх.

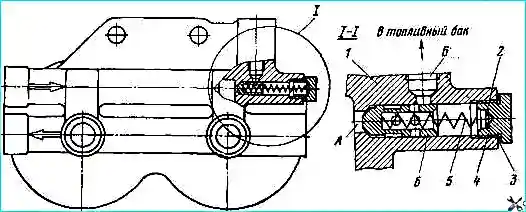

У разі перебоїв подачі палива в паливний насос високого тиску перевірити роботу клапана-жиклера 6 (рис. 4).

Клапан-жиклер перепускає з порожнини «А» в корпусі фільтра паливо і повітря, що скупчилося в порожнину «Б», з'єднану паливними трубками з основним паливним баком.

Початок перетікання палива з порожнини «А» в порожнину «Б» при тиску в порожнині «А» 1,3—1,7 кгс/см 2.

У разі якщо тиск палива на початку перетікання не відповідає зазначеному вище, відрегулювати його зміною товщини пакета шайб 2.

При збільшенні товщини пакета шайб тиск початку перетікання палива зросте.

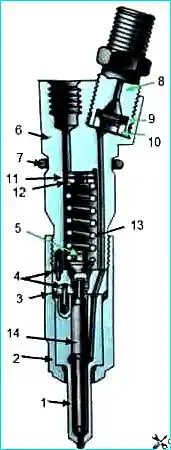

Форсунки (рис. 5) встановлюються герметично у спеціальних гніздах головок циліндрів і кріпляться до них скобами та гайками.

У період експлуатації автомобіля форсунки періодично знімати для перевірки, регулювання у стендових умовах.

Для демонтажу форсунок з двигуна відвернути гайки, зняти скоби кріплення паливних трубок.

Відвернути накидні гайки кріплення паливних трубок до форсунок та паливного насоса високого тиску, зняти їх.

Відвернути паливопровідні болти та від'єднати дренажні трубки від форсунок.

Відвернути гайки, зняти скоби та витягти форсунки з гнізд головок циліндрів знімачем І-801.11.000.

Після від'єднання паливопроводів штуцера на паливному насосі високого тиску та знятих форсунках, а також отвори знятих паливних трубок повинні бути захищені від потрапляння сторонніх предметів та бруду (корками, ковпачками, заглушками, ізоляційною стрічкою).

Розбирання, збирання та регулювання форсунок виконувати у спеціальному приміщенні на пристосуваннях та стендах в умовах високої чистоти.

При розбиранні-складання форсунок не торкатися незахищеними руками робочої поверхні голки 14 (див. рис. 5).

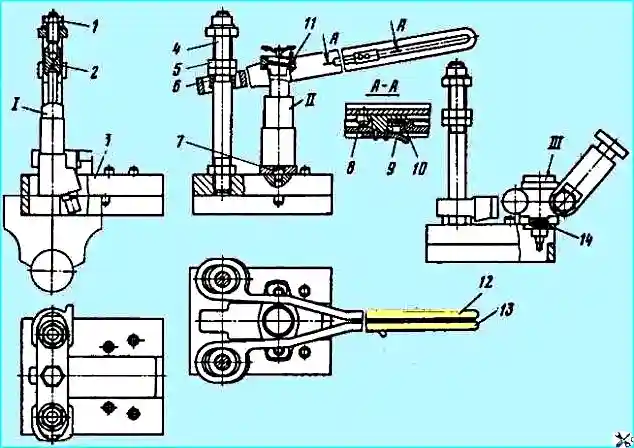

Розбирати та збирати форсунки на пристосуванні І-801.20.000 (рис. 6), а перевіряти та регулювати на приладах типу КП-1609 або на стенді КІ-3333.

При перевірці та регулюванні визначити тиск початку підйому голки форсунки, якість розпилювання палива та герметичність за замикаючим конусом розпилювача.

Тиск початку підйому голки має бути 180—185 кгс/см 2 і регулювати його товщиною пакета шайб регулювальних 11 (див. рис. 5).

Зміна товщини пакета шайб на 0,05 мм призводить до зміни тиску початку підйому голки на 3,0 - 3,5 кгс/см 2.

При збільшенні товщини пакета регулювальних шайб тиск початку підйому голки форсунки збільшується, призменшення знижується.

Якість розпилювання палива форсункою вважається задовільною, якщо при подачі палива у форсунку з частотою 70—80 хитань важеля на хвилину воно впорскується в атмосферу в туманоподібному стані і рівномірно розподіляється за поперечним перерізом конуса струменя.

Паливо має впорскуватися з усіх чотирьох отворів розпилювача форсунки. Початок і кінець упорскування повинні бути чіткими.

Уприскування палива з нової форсунки супроводжується характерним різким звуком.

Відсутність різкого звуку у форсунок, що були у використанні, не є недоліком.

У разі закоксування одного або кількох соплових отворів у корпусі розпилювача, при підтіканні по конусу голки, а також при необхідності регулювання тиску початку підйому голки розпилювача, форсунку розібрати, деталі форсунки промити в неетильованому бензині або у профільтрованому дизельному паливі.

Сопляні отвори прочистити сталевим дротом діаметром 0,25 мм, а розпилювач зовні очистити дерев'яним бруском, просоченим у моторному маслі, або щіткою з латунного дроту.

Щоб розібрати форсунку, необхідно (див. рис. 5) відвернути гайку 2, зняти корпус розпилювача 1 разом з голкою 14, проставку 3, штангу 5, пружину 13 і шайби регулювальні 11.

Вивернути штуцер 8, зняти втулку 10 та фільтр 9. При розбиранні оберігати голку 14 від довільного випадання з корпусу розпилювача 1.

При розбиранні, промиванні та складанні деталі форсунки захищати від знеособлення.

Для цього промивати та зберігати перед складанням деталі лише однієї форсунки в окремій ванночці з профільтрованим дизельним паливом.

Після промивання очищення для запобігання пошкодженню та знеособленню голка 14 повинна знаходитися в корпусі розпилювача.

Збирати форсунку в порядку, зворотному розбиранні. Деталі форсунки перед збиранням змастити дизельним паливом.

Гайку 2 затягнути (момент затягування 7-8 кгс/м). Після складання форсунку відрегулювати тиск початку підйому голки розпилювача і перевірити якість розпилювання палива.

Корпус розпилювача та голка становлять прецезійну пару, в якій заміна однієї будь-якої деталі не допускається, тому в разі потреби замінювати їх потрібно лише в парі.

Знову встановлювана пара (голка та розпилювач) на корпусі розпилювача повинна мати маркування

Встановлення інших типів розпилювачів не допускається, оскільки це може призвести до підвищення димності та температури вихлопних газів, до вигоряння металу на днищах поршнів та головках циліндрів, до зниження потужності та економічних показників.