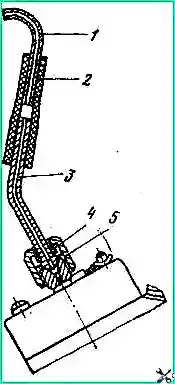

Паливний насос високого тиску (рис. 1 і 2) у зборі з муфтою випередження упорскування та паливопідкачуючим насосом розташований у розвалі блоку циліндрів і закріплений до блоку чотирма болтами.

Привід насоса від шестерень розподілу здійснюється веденою та ведучою напівмуфтами.

Обертання насоса з приводу праве (за годинниковою стрілкою).

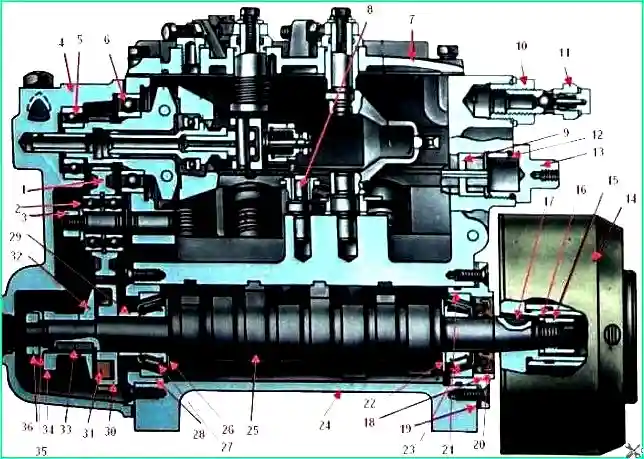

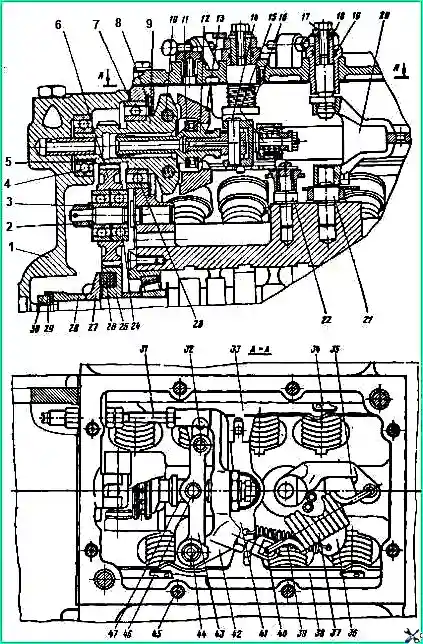

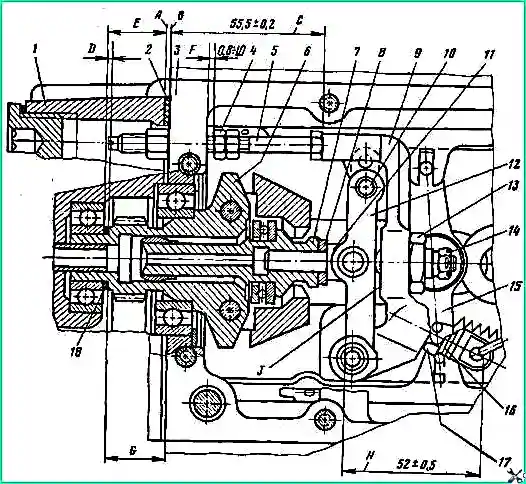

Поздовжній розріз паливного насоса високого тиску: 1 - проміжна шестерня регулятора; 2, 6 - шарикопідшипники; 3, 36 – гайки; 4 – задня кришка регулятора; 7 – верхня кришка регулятора; 8 - вісь важеля рейок; 9 – втулка рейки; 10 - вкрутка корпусу насоса; 11 – перепускний клапан; 12, 21 - кільця ущільнювачів; 13 – пробка рейки; 14 - муфта випередження упорскування палива; 15 – кільцева гайка; 16, 22, 26 - шайби; 11, 33 - шпонки; 18 – передня кришка підшипника; 19 - регулювальні прокладки; 20 – манжета; 23, 27 - конічні роликопідшипники; 24 - корпус; 25 - кулачковий вал; 28 - задня кришка підшипника; 29 - наполеглива втулка провідної шестерні; 30 - провідна шестерня регулятора; 31 – сухар; 32 - фланець; 34 – ексцентрик паливного насоса; 35 - стопорна шайба

У період експлуатації автомобіля періодично знімати паливний насос високого тиску з двигуна для перевірки та регулювання на стенді.

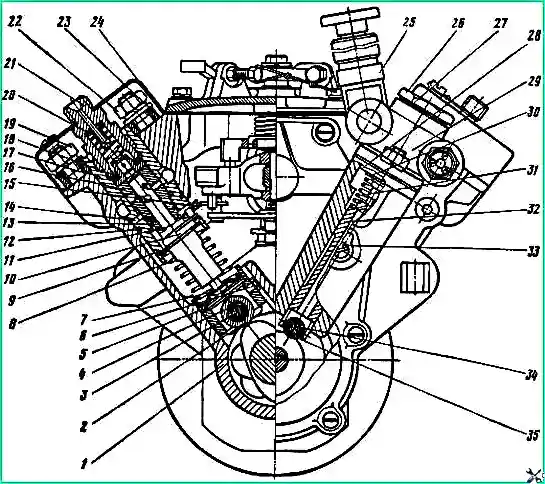

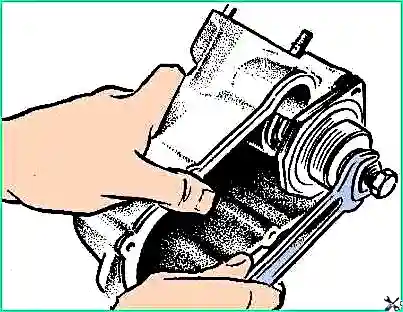

Поперечний розріз паливного насоса високого тиску: 1 - корпус; 2 – ролик штовхача; 3 – вісь ролика; 4 – втулка ролика; 5 - п'ята штовхача; 6 – сухар; 7 - тарілка пружини штовхача; 8 – пружина штовхача; 9 – шайба; 10 – поворотна втулка; 11 – плунжер; 12,13 - кільця ущільнювачів; 14 - настановний штифт; 15 - права рейка; 16 – втулка плунжера; 11 – корпус секції; 18 - прокладання нагнітального корпусу; 19,22 гайки; 20 - упор пружини нагнітального клапана; 21 – штуцер; 23-фланець корпусу секції; 24 – захисний кожух; 25 - ручний паливопідкачувальний насос; 26 – пробка пружини; 27 – прокладка; 28 – корпус насоса низького тиску; 29 - паливопідкачувальний насос низького тиску; 30 – втулка штока; 31 - пружина штовхача; 32 - штовхач; 33 - гвинт стопорний; 34 - вісь ролика; 36 - ролик штовхача

Для зняття паливного насоса високого тиску з двигуна зняти кришку повітряного фільтра, відвернути стрижень і зняти фільтруючий елемент.

Послабити затягування хомутів на патрубках корпусу повітрофільтра та зняти його.

Відвернути паливопровідні болти та від'єднати від електромагнітного клапана паливні шланги.

Роз'єднати провід, що йде до електромагнітного клапана, у штекерному роз'ємі.

Відвернути чотири болти та зняти з'єднувальний патрубок впускних колекторів та його прокладки.

Отвори у впускних колекторах закрити заглушками з фанери або картону.

Відвернути накидні гайки, що з'єднують трубки високого тиску з паливним насосом високого тиску та форсунками. Відвернути болти, зняти скоби та трубки високого тиску.

Відвернути паливопровідні болти та від'єднати від паливного насоса високого тиску та підкачувального насоса паливні штанги та трубку підведення олії.

Відвернути болти кріплення трубки відведення масла.

Відвернути болти та зняти паливний насос високого тиску в зборі з муфтою випередження упорскування та насосом, що підкачує.

Від'єднані наконечники паливних шлангів та трубок, а також штуцера, різьбові отвори біля насоса та форсунок закрити пробками або ізоляційною стрічкою.

Перевірити та регулювати паливний насос високого тиску на стенді разом із робочим комплектом форсунок, які попередньо перевірити та відрегулювати.

Після встановлення насоса на стенд порожнину насоса заповнити моторним маслом до рівня зливного отвору на задній кришці регулятора (0,16 ÷ 0,20 л).

Заливати масло в насос через отвір у кришці, закритий пробкою.

На час випробувань зливну трубку відведення масла встановити на насос так, щоб другий кінець її був спрямований вгору, а кожух 24 (див. мал. 2) зняти з обох рядів секцій.

Під час перевірки паливного насоса високого тиску контролювати:

- - початок подачі палива секціями насоса;

- - величину та рівномірність подачі палива секціями насоса;

- - частоту обертання кулачкового валу насоса, що відповідає початку вимкнення та повному вимкненню регулятором швидкості подачі палива секціями насоса через форсунки.

Перевірка та регулювання початку подачі палива секціями насоса

Перевірку та регулювання початку подачі палива секціями проводити на стенді в наступному порядку

Паливний насос високого тиску встановити на стенд і з'єднати з приводом через ведучу напівмуфту автоматичної муфти випередження упорскування палива.

Вивернути перепускний клапан 11 (див. рис. 1), на його місце загорнути пробку М14 х 1,5 з ущільнювальною прокладкою.

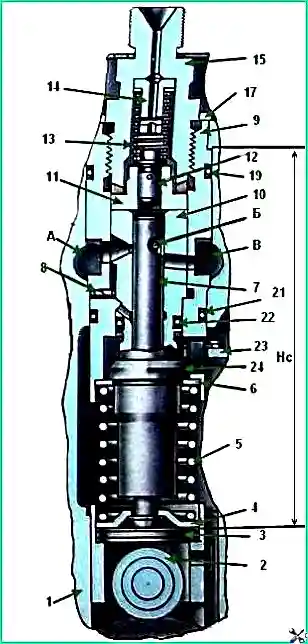

Секція паливного насоса високого тиску: 1 – корпус насоса; 2 – штовхач; 3 – п'ята штовхача; 4 - тарілка пружини штовхача; 5 – пружина штовхача; 6 – шайба; 7 – плунжер; 8 – штифт; 9 – корпус насосної секції; 10 – втулка плунжера; 11 - корпус нагнітального клапана; 12 - нагнітальний клапан; 13 - пружина нагнітального клапана; 14 - упор пружини; 15 – штуцер; 16 - регулювальні шайби; 17 – стопорна шайба штуцера; 18 - фланець; 19,21 і 22 - кільця ущільнювачів; 20 - прокладання нагнітального клапана; 23 - ліва рейка; 24 - поворотна втулка; А – порожнина нагнітання палива; Б - гвинтова канавка плунжера; В-порожнину зливу палива; Hc - розмір, що вимірюється в момент закриття торцем плунжера отвору в порожнину

Перевірити герметичність нагнітальних клапанів 12 (рис. 3).

Для цього трубопроводом з краном і манометром через підвідний штуцер у насос підвести профільтроване паливо під тиском 1,7-2,0 кгс/см 2.

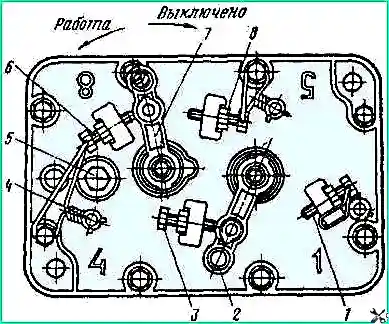

Вимкнути подачу палива, для чого важіль 7 (мал. 4) перевести в крайнє заднє положення — до упору в болт 8 (4 — пломба).

Теч палива зі штуцерів 15 (див. рис. 3) після закінчення 2-х хв після підведення в насос не допускається.

У разі течі нагнітальний клапан у зборі з корпусом 11 замінити.

Перевірити та при необхідності відрегулювати тиск відкриття нагнітальних клапанів при вимкненій подачі палива.

Для цього трубопроводом з краном і манометром підвести через підвідний штуцер профільтроване дизельне паливо під змінним, плавно збільшується, тиском від 5 кгс/см 2 до 15 кгс/см 2

Тиск відкриття клапана заміряти за показаннями манометра на трубопроводі підведення палива у штуцера насоса.

За тиск відкриття нагнітального клапана вважати тиск, заміряний у момент початку витікання палива зі штуцера 15.

Величина тиску відкриття нагнітального клапана має бути в межах 9 ÷ 10 кгс/см 2.

У разі якщо тиск відкриття клапана не відповідає вказаному, відрегулювати його товщиною пакета шайб регулювальних 16.

При збільшенні товщини пакета шайб тиск відкриття нагнітального клапана зростає, при зменшенні товщини пакета шайб зменшується.

Після регулювання тиску штуцер затягнути (момент затяжки 10-12 кгс/м).

При перевірці та регулюванні початку подачі палива секціями на штуцер восьмої секції паливного насоса високого тиску встановити моментоскоп (рис. 5), решту штуцерів з'єднати з форсунками.

Через підвідний штуцер паливного насоса високого тиску трубопроводом з краном і манометром підвести профільтроване дизельне паливо під тиском 15-16 кгс/см 2.

Включити повну подачу палива, для чого важіль 2 (див. мал. 4) перевести в крайнє заднє положення — до упору в болт 1.

Відкрити кран, при цьому в порожнину «А» (див. рис. 3) надійде паливо під тиском 15—16 кгс/см 2.

Повільно обертаючи за годинниковою стрілкою (якщо дивитися з боку приводу) кулачковий вал насоса за муфту випередження упорскування, домогтися, щоб тиском палива відкрився нагнітальний клапан 12 і паливо почало витікати з капілярної трубки моментоскопа, встановленого на штуцері. >

Далішнім обертанням кулачкового валу за муфту домогтися припинення течі палива з моментоскопу.

У момент припинення течі палива з моментоскопа під час перевірки відбувається перекриття гвинтовою канавкою «Б» плунжера доступу палива з порожнини «А» до нагнітального клапана та моментоскопу.

Момент припинення течі палива з моментоскопу під час перевірки відповідає початку витіснення (подачі) плунжером палива із простору між плунжером та нагнітальним клапаном.

Тому слід з особливою точністю вловити момент припинення течі палива з моментоскопу та по лімбу стенду в цей момент зафіксувати кут.

Цей кут повороту кулачкового валу насоса буде початком подачі палива восьмою секцією паливного насоса високого тиску.

Перевірити та за необхідності відрегулювати підбором п'яти штовхача початок подачі палива восьмою секцією насоса.

У правильно відрегульованого паливного насоса початок подачі палива восьмою секцією має бути за 42°30′ ± 30′ до осі симетрії профілю кулачка.

У момент початку подачі палива восьмою секцією мітки на корпусі насоса та муфті випередження упорскування повинні збігатися.

Переставити моментоскоп у порядку роботи насоса на штуцери інших секцій.

Продовжуючи обертати кулачковий вал за муфту випередження упорскування палива, вказаним вище способом, визначити моменти перетворення течі палива з моментоскопу іншими секціями насоса, реєструючи при цьому показання лімба на стенді.

Ці свідчення і будуть моментами початку подачі палива кожною секцією паливного насоса по куту повороту кулачкового валу.

Якщо кут повороту кулачкового валу насоса, при якому почалася подача палива восьмою секцією, умовно прийняти за початок відліку — 0˚, то решта секцій у порядку роботи насоса повинна почати подачу палива в наступному порядку (у градусах кута повороту кулачкового валу): секція 8 – 0°; секція 4 – 45°; секція 5 – 90°; секція 7 – 135°; секція 3 – 180°; секція 6 – 225°; секція 2 – 270°; секція 1 – 315°

Неточність початку подачі палива будь-якою секцією насоса щодо восьмої секції допускається не більше ± 0˚20′.

Регулювати початок подачі палива шляхом встановлення в штовхач під плунжер п'яти штовхача потрібної товщини.

При установці п'яти більшої товщини паливо починає подаватися раніше, при установці п'яти меншої товщини — пізніше.

Зміна товщини п'яти на 0,05 мм відповідає зміні кута повороту кулачкового валу на 0°12′.

Заводом-виробником передбачено виготовлення п'яти штовхача дев'ятнадцяти розмірних груп (табл. 2).

Таблиця 2. Позначення розмірної групи - товщина штовхача: -9 - 3,60-0,05 мм; -8 – 3,65-0,05 мм; -7 – 3,70-0,05 мм; -6 – 3,75-0,05 мм; -5 – 3,80-0,05 мм; -4 – 3,85-0,05 мм; -3 – 3,90-0,05 мм; -2 – 3,95-0,05 мм; -1 – 4,00-0,05 мм; 0 – 4,05-0,05 мм; 1 – 4,10-0,05 мм; 2 – 4,15-0,05 мм; 3 – 4,20-0,05 мм; 4 – 4,25-0,05 мм; 5 – 4,30-0,05 мм; 6 – 4,35-0,05 мм; 7 – 4,40-0,05 мм; 8 – 4,45-0,05 мм; 9 – 4,50-0,05 мм

Номер розмірної групи нанесений на неробочій частині торця п'яти штовхача.

Перевірка та регулювання насоса за величиною подачі палива секціями

Перевірити та регулювати насос за величиною та рівномірністю подачі палива секціями в наступній послідовності

Замість пробки встановити перепускний клапан 11 (див. рис. 1) та перевірити тиск палива на вході в паливний насос при частоті обертання кулачкового валу 1300 об/хв. Тиск палива має бути 0,6-0,8 кгс/см 2.

Якщо тиск відрізняється від зазначеного, відвернути пробку клапана та відрегулювати шайбами.

Дизельне паливо перед подачею в насос має бути профільтроване, і мати температуру 25—30 °С.

Включити повну подачу палива, для чого важіль 2 (див. мал. 4) перевести в крайнє заднє положення до упору в болт 1.

При частоті обертання кулачкового валу 1300 ± 10 об/хв перевірити та за необхідності відрегулювати величину середньої циклової подачі палива кожною секцією насоса, яка має бути 75,0-77,5 мм/цикл.

Тривалість кожного досвіду при визначенні об'ємної подачі палива повинна забезпечувати обсяг палива, що замірюється, у бюретках стенду не менше 20 см 3.

Нерівномірність циклової подачі палива за секціями насоса не повинна перевищувати 5%.

Величину циклової подачі кожної секції насоса регулювати поворотом корпусу секції 17 (див. рис. 2) щодо корпусу насоса 1.

При повороті корпусу секції праворуч циклова подача зменшується, при повороті вліво збільшується.

Перед регулюванням відвернути на один - два обороти гайку трубопроводу високого тиску, послабити на ½ обороту затягування гайок 19 і 22.

Після регулювання гайки 19 та 22 затягнути (момент затяжок 2,5-3,0 кгс/м).

Перевірити та за необхідності відрегулювати болтом 1 (див. рис. 4) частоту обертання кулачкового валу насоса в момент початку переміщення рейок у бік вимкнення подачі палива.

Перед перевіркою вивернути пробку 13 рейки (див. рис. 1). Під час перевірки важіль 2 (рис. 4) має бути притиснутий до болта 1.

Початок руху рейок повинен здійснюватися при частоті обертання кулачкового валу 1335-1355 об/хв.

Перевірити частоту обертання кулачкового валу, що відповідає повному відключенню регулятором швидкості подачі палива через форсунки при упорі важеля 2 у болт 1.

Подача палива при частоті обертання кулачкового валу 1480-1555 об/хв не допускається.

Перевірити і при необходімості відрегулювати частоту обертання кулачкового валу, що відповідає початку вимикання подачі палива через форсунки при упорі важеля 2 в болт 3.

Повне відключення подачі має бути при частоті обертання кулачкового валу насоса в межах 300-350 об/хв. Регулювати болтом 3.

У разі відключення подачі палива при більшій частоті обертання кулачкового валу, болт 3 вивернути, при меншій частоті загорнути.

Перевірити та за необхідності відрегулювати положення болта 8, що обмежує хід важеля 7 у бік вимкнення подачі.

При упорі важеля 7 у болт 8 подача палива з форсунок усіх секцій насоса на будь-якому швидкісному режимі насоса повинна повністю припинитися.

При цьому перевірити запас ходу рейок у бік вимкнення подачі, який має бути 0,7-1,0 мм.

Перевірити та при необхідності відрегулювати величину пускової подачі палива болтом 6 при частоті обертання кулачкового валу 100 ± 10 об/хв та упорі важеля 2 у болт 1.

Величина середньої пускової подачі палива має бути 195-210 мм 3/цикл. Величину пускової подачі палива регулювати болтом 6; для збільшення подачі болт вивернути, для зменшення загорнути.

Після виконання перевірочних та регулювальних робіт паливний насос у передбачених місцях опломбувати — для виключення можливості довільної зміни регулювання.

В окремих випадках під час експлуатації автомобіля, а також при виконанні перевірочних регулювальних робіт виникає необхідність паливного насоса високого тиску частково або повністю розібрати для заміни п'яти штовхача, нагнітального клапана, плунжерної пари тощо.

Повне розбирання паливного насоса високого тиску:

встановити та закріпити насос на спеціальному стенді або в лещатах;

- - зняти пломби, відвернути чотири гвинти і зняти захисні кожуха 24 (див. рис. 2);

- - зняти пломбу, відвернути вісім болтів і зняти кришку 7 (див. рис. 1) у зборі;

- - розібрати відцентровий регулятор частоти обертання (рис. 6), для чого витягти вісь 44 і, не розсідаючи, зняти важелі 42, 43 і 35, завзяту п'яту 47 з шайбами, пружину 37;

- - роз'єднати зняті деталі. Для роз'єднання важелів 42 та 43 витягти втулку. У разі нагальної потреби зняти пружину 39 та важіль 36. Зняти муфту 12 вантажів у зборі з підшипником 11;

- - у разі заміни підшипника зняти стопорне кільце та спресувати з муфти підшипник 11. Вивернути пробки 13 (див. рис. 1);

- - відвернути дві гайки і зняти паливопідкачуючий насос 29 (див. рис. 2) з пружиною 31 штовхача я ручним паливопідкачуючим насосом 25. При необхідності відвернути болт і зняти ручний паливопідкачуючий насос;

- - відвернути сім гвинтів і, запобігаючи пошкодженню прокладки, зняти задню кришку 1 (див. рис. 6) у зборі з підшипником 4 і штовхачем насоса низького тиску. Зняти прокладку 7;

- - відкрити фіксатори 34 на рейках, відвернути два стопорні гвинти втулок і витягти втулки 9 (див. рис. 1), зняти праву 33 (див. рис. 6) і ліву 38 рейки. Розшплінтувати, зняти шайбу та важіль рейок 41;

- - зняти стопорне кільце 8 та державку вантажів 9 у зборі з підшипником 23 та вантажами 13. При необхідності випресувати осі 10, зняти вантажі 13 та спресувати підшипник 23;

Регулятор частоти обертання: 1-задня кришка регулятора: 2, 30 гайка; 3 – шайба; 4 – підшипник; 5 - регулювальне прокладання; 6 – проміжна шестерня; 7 – прокладка задньої кришки регулятора; 8 - стопорне кільце; 9 - державка вантажів; 10 - вісь вантажу; 11 - завзятий підшипник; 12 - муфта; 13 - вантаж; 14,46 – палець; 15 – коректор; 16 - зворотна пружина важеля зупинки; 17 – болт; 18 - втулка: 19 - кільце; 20 – важіль пружини регулятора; 21 - вісь важеля пружини: 22 - вісь важеля рейок; 23, 24 – підшипники; 25 - провідна шестерня; 26 - сухар провідної шестерні; 27 - фланець провідної шестерні; 28 – ексцентрик паливного насоса; 29 - отгибная стопорна шайба; 31 - регулювальний болт; 32 – штифт; 33 - права рейка; 34 – фіксатор; 35 – важіль пружини регулятора; 36 - важіль стартової пружини; 37 -пружина регулятора; 38 - ліва рейка; 39 - стартова пружина (пружина важеля рейок); 40 - регулювальний болт пружини регулятора; 41 - важіль рейок; 42 – важіль регулятора; 43 - важіль муфти вантажів; 44 - вісь важелів регулятора; 45 – болт кріплення кришки; 47 - завзята п'ята

- - зняти секції паливного насоса в зборі. Для цього розмітити положення секцій щодо гнізда в корпусі насоса зробити керном на корпусі насоса мітку та проти ризики на фланці 23 (див. рис. 2) корпусу секції.

Це допоможе при збиранні встановити секції у положення, в якому вони були до розбирання.

Відвернути гайки 19 і 22. При цьому необхідно прокручувати кулачковий вал для того, щоб штовхач і плунжер секції в момент відкручування гайок займали нижнє положення.

Інакше під дією зусилля пружини 8 штовхача може бути пошкоджено різьблення шпильок і гайок 19 і 22;

- - зняти стопорні шайби штуцерів, витягти з корпусу насоса секції та штовхачі у зборі та розкласти їх по осередках переносного стелажу. Гайки 19 та 22 загорнути від руки на шпильки корпусу насоса;

- - відвернути гайку 15 (див. рис. 1), зняти шайбу 16 і знімачом І-801.16.000 спресувати з кулачкового валу муфту 14, зняти шпонку 17;

- - розібрати привід регулятора частоти обертання, для чого розшплінтувати та відвернути гайку 3, зняти шайбу та знімачом зняти шестерню 1 у зборі з підшипниками 2.

Розстопорити та відвернути гайку 36, встановити знімач І-801.26.000 (рис. 7) і зняти ексцентрик 34 (див. рис. 1), фланець 32, шестерню 30 із сухарями 31;

- - відвернути гвинти кріплення передньої 18 та задньої 28 кришок підшипників кулачкового валу, за допомогою двох викруток витягнути кришки з корпусу насоса і зняти кулачковий вал 25 у зборі з підшипниками 23 та 27.

На фланцях кришок 18 і 28 для демонтажу їх викрутками виконано по два діаметрально розташовані пази;

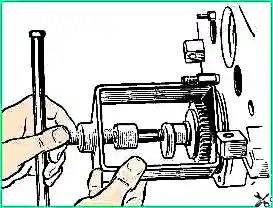

- - встановити знімач І-801 .29.000 (рис. 8) і зняти з кулачкового валу підшипники;

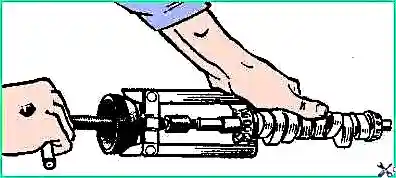

- - встановити знімач І-801.24.000 (рис. 9) та витягти з кришки 4 (див. рис. 1) підшипник 5;

- - відвернути стопорний гвинт 33 (див. мал. 2), витягти штовхач 32 у зборі;

- - у разі потреби розібрати секцію паливного насоса;

- - відвернути штуцер 15 (див. рис. 3), зняти разом зі штуцером упор пружини 14 та пружину 13.

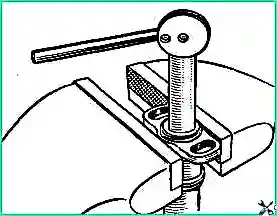

Встановити пристрій І-801.21.000 (рис. 10) і, натискаючи на рукоятку пристосування, витягти корпус 11 (див. рис. 3), прокладку 20 і нагнітальний клапан 12;

- - стиснути пружину 5, зняти тарілку 4, пружину 5 і шайбу 6. Вийняти з корпусу 9 насосної секції плунжерну пару в зборі (плунжер 7, 10 втулка плунжера). Вивести з корпусу 9 поворотну втулку 24.

При розбиранні секції забороняється брати незахищеними руками за робочі поверхні плунжерної пари.

Зібрати агрегати паливної апаратури в порядку, зворотному розбиранні. При цьому необхідно мати на увазі таке.

Знеособлення зібраних секцій паливного насоса та штовхачів плунжера за гніздами корпусу паливного насоса не допускається — вони за розмірними параметрами підібрані один до одного.

Тому секції паливного насоса і штовхачі плунжера повинні бути зібрані по можливості з раніше пристосованих деталей, що раніше стояли, і встановлені в ті ж гнізда корпусу паливного насоса, в яких вони стояли до розбирання.

Деталі, що підлягають збиранню, повинні бути чистими, поверхні, що труться, змащені моторним маслом. Корозія, бруд, вибоїни на робочих поверхнях деталей не допускаються.

Не допускається протирати деталі обтиральним матеріалом та брати незахищеними руками.

Нові плунжерні пари або нагнітальні клапани повинні бути промиті у профільтрованому дизельному паливі.

Перед запресуванням осей і настановних штифтів у корпус насоса він повинен бути нагрітий у масляній ванні до 80 ÷ 100°С, а деталі, що запресовуються, змащені моторним маслом.

Ущільнювальні гумові кільця встановлювати в канавки за допомогою оправок без пошкоджень та перекручування.

Західні фаски та поверхні деталей, що сполучаються з кільцями ущільнювачів і манжетами, перед складанням змастити мастильним матеріалом ЦИАТИМ-20I або ЦИАТИМ-203.

При установці підшипників після напресування внутрішнього кільця на вал перевірити стан внутрішнього кільця.

Передню кришку 18 (див. мал. 1) встановлювати обережно, оберігаючи від пошкодження манжету 20.

Гвинти кріплення кришок 18 і 28 надійно затягнути і законтрувати, зачеканивши метал корпусу в шліць головки гвинта.

При затягнутих гвинтах кріплення кришок 18 і 28 кулачковий вал повинен вільно від руки провертатися в підшипниках.

Поздовжній (осьовий) люфт валу при додатку осьового зусилля 5-6 кгс повинен бути в межах 0,01-0,07 мм. Регулювати прокладки 19.

При збиранні штовхачів плунжерів штифт запресувати врівень з опорною поверхнею під п'яту штовхача.

Ролик штовхача повинен вільно обертатися на втулці, втулка - на осі ролика. Заїдання у поєднанні зазначених деталей не допускається.

Товкач і сухар у зборі, змащені моторним маслом, повинні вільно переміщатися в гнізді паливного насоса під дією сили тяжіння.

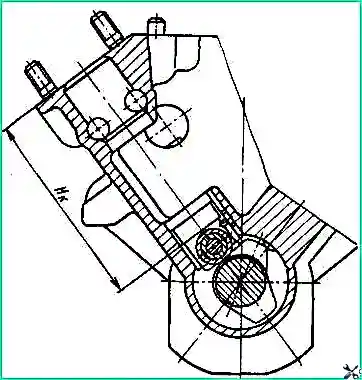

У разі заміни кулачкового валу, корпусу паливного насоса або штовхачів плунжера заміряти секції корпусу паливного насоса — розмір "Hc" (рис. 11).

При замірах кулачковий вал встановити так, щоб штовхач плунжера замірюваної секції зайняв крайнє нижнє положення.

У разі заміни плунжерної пари у новоствореної секції заміряти розмір «Hk» (див. рис. 3). Розмір «Н» заміряти в момент закриття торцем плунжера 7 отвори з порожнини нагнітання «А».

За результатами вимірів та табл. 3 визначити номер групи та чітко нанести цей номер проти гнізда секції на корпусі паливного насоса, фланце 18 корпусу секції. Номери груп, що стояли раніше, зачеканити.

Таблиця 3. "Hk" - корпус паливного насоса - Hc - секції паливного насоса - номер групи:

- 117,80-117,85 мм - 110,70-110,75 мм - 0;

- 117,85-117,90 мм - 110,75 -110,80 мм - 1;

- 117,90-117, 95 мм - 110,80-110,85 мм - 2;

- 117,95-118,00 мм - 110,85-110,90 мм - 3;

- 118,00-118,05 мм - 110,90-110,95 мм - 4;

- 118,05-118,10 мм - 110,95-111,00 мм - 5;

- 118,10-118,15 мм - 111,00-111,05 мм - 6;

- 118,15-118,20 мм - 111,05-111,10 мм - 7;

- 118, 20-118,25 мм - 111,10-111,15 мм - 8;

- 118,25-118,30 мм - 111,15-111,20 мм - 9

Різність номерів груп гнізда секції в корпусі насоса та секції 1 зборі визначить номер групи та розмір п'яти штовхача 3.

Під час збору секції паливного насоса з новою плунжерною парою додатково перевірити легкість переміщення плунжера по всій довжині ходу та куту повороту; заїдання плунжера у втулці не допускається.

Перевірити потопання хвостовика плунжера 7 у тарілці 4.

Нижній торець плунжера 7 не повинен доходити до площини тарілки 4 на 0,1-0,3 мм.

При складанні штуцер 15 змастити дизельним паливом і затягнути (момент затяжки 10-12 кгс/м).

Після складання перевірити легкість обертання поворотної втулки 24 при стиснутій пружині штовхача 5. Заїдання втулки не допускається.

Зібрані секції встановити в корпус паливного насоса так, щоб шпильки кріплення секцій знаходилися в середині отворів фланця корпусу секції.

При цьому прорізи на корпусі секції для встановлення рейки та мітка на плунжері повинні бути звернені у бік порожнини в корпусі насоса під регулятор.

Затягнути гайки 19 і 22 (див. рис. 2) кріплення фланця 23 секції паливного насоса (момент затяжки 2,5-4,5 кгс/м).

Після затягування гайок 19 та 22 перевірити плавність переміщення рейки при провертанні кулачкового валу.

Після регулювання початку подачі палива секціями насоса перевірити паливний насос на герметичність паливної магістралі низького тиску за такою методикою.

Злити паливо з магістралі низького тиску, заглушити отвір перепускного клапана пробкою.

Завантажити паливний насос у ванну з дизельним паливом так, щоб різьблення штуцерів 21 знаходилося над рівнем поверхні палива. Через паливопідвідний штуцер у магістраль низького тиску палива підвести повітря.

Паливна система насоса герметична, якщо при плавному підвищенні тиску зі швидкістю 1,5 кгс/см 2/хв від 0,5 кгс/см 2 до 5 кгс/ см2 не спостерігається виділення з насоса бульбашок повітря.

При складанні регулятора проконтролювати, щоб шестерня 25 (див. мал. 6) на кулачковому валу проверталася без заїдань.

Після встановлення деталей демпфера (шестерня 25, сухар 26, проставка, шпонка, фланець 27 та ексцентрик 28) гайку 30 затягнути (момент затяжки 4-6 кгс/м) та законтрити шайбою 29.

Окружний люфт у деталях демпфера шестерні не допускається.

Вантажі регулятора мають за статичним моментом відрізнятися на 2х10 кгс/м, не більше. Вантажі, встановлені на державку, повинні вільно гойдатися на своїх осях під дією власної маси.

Перед напресуванням втулки на муфту 12 нагріти втулку в масляній ванні до 80—100 °С, а муфту змастити моторним маслом.

Маємо вільно, без заїдань та прихоплювань, переміщатися та провертатися:

- - муфта 12 у державці 9;

- - наполеглива п'ята в муфті 12 і на пальці 14 важеля муфти вантажів.

Регулятор частоти обертання; 1 – задня кришка регулятора; 2 – прокладка задньої кришки регулятора; 3 – корпус насоса; 4-обмежувальна гайка; 5 - регулювальний болт важеля; 6 - державка вантажів регулятора; 7 – муфта вантажів регулятора; 8 - калібр-пристосування; 9 – важіль регулятора 10 – штифт; 11 - наполеглива п'ята муфти вантажів: 12 - важіль муфти вантажів; 13 - гайка корпусу коректора: 14 - гайка коректора; 15 - важіль рейок; 16 - регулювальний болт пружини; 17 – контрочкова гайка; 18 - регулювальні прокладки

При складанні важелів 9 і 12 (рис. 11) забезпечити, щоб регулювальний болт 16 пружини регулятора був загорнутий у важіль 9 до розміру Н = 52 ± 0,5 мм і законтрений гайкою 17.

Натяг пружини коректора регулювати гайкою 14. Він повинен дорівнювати 15—16 кгс.

Після регулювання гайку 14 закінчіть шплінтом. Корпус коректора загорнути в важіль 9 так, щоб головка коректора виступала за площину J на 0,05-0,15 мм.

Після встановлення корпус коректора закінчити гайкою 13.

При складанні верхньої кришки забезпечити наступне

Перед запресовуванням втулок нагріти кришку до 80—100° С, а втулки змастити моторним маслом.

Зворотна пружина 16 (див. рис. 6) повинна повертати важіль 7 (див. рис. 4) у вихідне положення (до упору в болт 6).

Регулювальні болти обмеження ходу важелів 2 і 7 загорнути в бобишки і законтрувати гайками.

Причому болти 3 і 6 повинні виступати з бобишок відповідно на 2-4 і 8-10 мм, а болти 1 і 8 повинні бути загорнуті врівень з торцями бобишок.

При складання кришки 1 (див. рис. 6) перед запресовуванням підшипника 4 кришку нагріти до 80—100° С.

Після запресування кришку остудити до 20 ± 3° С та заміряти розмір «Е» (див. рис. 12) від привалки «А» кришки до торця обойми підшипника.

Під час встановлення деталей у корпус паливного насоса високого тиску забезпечити наступне.

Важелі регулятора повинні переміщатися вільно без заїдань, а стопорні кільця підшипників стояти у своїх канавках.

Пружини регулятора 37 (див. мал. 6) та стартової подачі 39 встановити так, щоб вільний кінець зачепу пружини був спрямований вниз, до кулачкового валу.

Виступ торця головки болта 5 (див. рис. 12) від привалкової площини «В» корпусу насоса має дорівнювати розміру С = (55,5 ± 0,2 мм).

Зазор між корпусом паливного насоса 3 та обмежувальною гайкою 4 повинен дорівнювати розміру "F" = (0,8-1,0 мм).

Регулювальний болт 5 та обмежувальна гайка 4 мають бути законтреними.

До встановлення важеля 35 (див. рис. 4) перевірити зусилля переміщення з'єднаного з рейками важеля 43 за штифт 32 у напрямку осі муфти вантажів.

При нерухомому кулачковому валі це зусилля має бути в середньому положенні рейок не більше 0,15 кгс, у крайніх положеннях— 0,6 кгс.

Під час встановлення деталей регулятора в корпус паливного насоса високого тиску визначити товщину "Е" пакета регулювальних прокладок 18 (див. мал. 12).

Товщина пакета регулювальних прокладок 18 впливає на запас ходу рейок у бік вимкнення подачі палива при повністю розведених вантажах регулятора, частоті обертання кулачкового валу 500-550 об/хв і упорі важеля 2 (див. рис. 4) в болт 3.

При зменшенні товщини пакета прокладок запас ходу рейок збільшується, при збільшенні зменшується.

Для виконання цієї роботи муфту вантажів 7 (див. рис. 12), державку 6 у зборі з вантажами подати в осьовому напрямку у бік задньої кришки 1.

У зазор, що утворився, між муфтою 7 і п'ятою 11 встановити калібр-пристосування товщиною 3,75—0,026 мм.

Після установки калібру-пристосування вперти важіль 9 головку болта 5, важіль 12 важіль 9; при цьому державку 6 з муфтою 7 присунути до п'яти 11 так, щоб були затиснуті:

- - калібр-пристосування між муфтою 7 і п'ятою 11;

- - ролики вантажів між майданчиком державки 6 і муфтою 7. При такому положенні державки 6 виміряти розмір G - виступ торця державки за привалочну площину «В» корпусу насоса.

За формулою визначити товщину D пакета регулювальних прокладок 18:

В = Е +0,6 - G

У цій формулі розміри Е та G визначалися вимірами, 0,6 — товщина паронітової прокладки 2.

Визначити товщину D пакета регулювальних прокладок можна також за наявності калібру-пристосування товщиною 3,75—0,025 мм та набору щупів.

При цьому на корпус насоса 3 установокти і закріпити гвинтами задню кришку 1 з прокладкою 2. державку 6 з муфтою 7 зрушити до кришки 1 до упору торця державки в підшипник кришки.

Притиснути важіль 9 до головки болта 5, важіль 12 до важеля 9 і у зазор, що утворився між п'ятою 11 і муфтою 7 встановити калібр - пристосування і пакет щупів.

Товщина пакета щупів має бути такою, щоб ролики вантажів були затиснуті між майданчиком державки вантажів та муфтою вантажів.

Товщина щупів визначатиме товщину "Е" пакета прокладок 18. Після виконання робіт зняти кришку 1 і встановити пакет прокладок 18 завтовшки "Е", перевірити контровку гайок 3 та 36 (див. рис. 1).

Встановити кришку на корпус насоса та закріпити гвинтами.

Три верхні гвинти кріплення задньої кришки встановити на пасту герметик. Різниця між певною товщиною "D" пакета прокладок та фактично встановленою не повинна перевищувати 0,1 мм.

Після складання переконайтеся, що запас ходу рейок у бік вимкнення подачі не менше 0,5 мм при повністю розведених вантажах регулятора.

У зібраному регуляторі всі деталі повинні переміщатися без заїдань.

Важелі управління та вимкнення подачі регулятора під дією пружин повинні чітко повертатися у вихідне положення.

При складанні паливного насоса низького тиску та ручного паливопідкачувального насоса врахувати таке.

Шток та втулка паливного насоса низького тиску становлять прецизійну пару, розкомплектовувати яку не допускається.

У разі необхідності заміни однієї з деталей змінювати їх комплектно.

Нову втулку зі штоком встановити в корпус із застосуванням епоксидного клею. Після просушування клею перевірити герметичність корпусу повітрям під тиском 4÷6 кгс/см 2.

Корпус і поршень паливного насоса низького тиску за розміром діаметра відповідно циліндра та поршня розбиті на дві розмірні групи, циліндр та поршень ручного насоса — на три розмірні групи.

Номер групи нанесений на видноті деталей. У разі заміни нововстановлювана деталь повинна бути тієї ж розмірної групи.

При складанні деталі паливного зносу низького тиску та ручного насоса змастити (змочити) профільтрованим дизельним паливом,

Різьбове з'єднання циліндра ручного насоса з корпусом циліндра та болт кріплення ручного насоса у зборі до корпусу насоса низького тиску затягнути. Момент затягування повинен забезпечити герметичність з'єднання.

При збиранні автоматичної муфти випередження упорскування палива не знеособлюватимуть вантажі.

За статичним моментом щодо отвору під вісь вантажу вони розбиваються на шість розмірних груп.

Різниця у статичному моменті вантажів однієї групи має бути 8х10 кгс/м, не більше.

Перед складанням деталі муфти випередження упорскування палива змастити моторним маслом.

Різьбове з'єднання корпусу 1 з веденою напівмуфтою 9 затягнути (момент затяжки 25-28 кгсм).

Після складання паливний насос високого тиску в зборі з насосом низького тиску та муфтою випередження упорскування протягом години обкатати в стендових умовах на дизельному паливі з частотою обертання кулачкового валу 1000 ± 50 об/хв.

При обкатуванні на стенді змащення насоса має бути з примусовою циркуляцією профільтрованої моторної олії під тиском 1-7 кгс/см 2.

Перед початком випробувань у насос через отвір, закритий пробкою 5 (див. рис. 4), і в муфту через отвори, закриті гвинтами 13, залити по 0,16-0,20 л моторного масла.

Тиск палива в магістралі низького тиску паливного насоса має бути 0,5-2 кгс/см 2.

Перші 10 хв обкатки важіль 2 (див. рис. 4) має бути на упорі в болт 3.

Протягом наступних 50 хв важіль 2 повинен переміщатися між болтами 1 і 3 з частотою 10-12 повних рухів за хвилину.

Обкатування проводити з перевіреним комплектом форсунок.

Під час обкатки насоса стуки, сторонні шуми не допускаються. Температура олії на виході з паливного насоса не повинна перевищувати 80° С.

Якщо при обкатці помічено стукіт, сторонній шум або інша якась несправність, припинити обкатку, насос розібрати, несправність усунути і насос зібрати.

Обкатку насоса повторити в повному обсязі, якщо при усуненні несправності було замінено нову, необкатану хоча б одну з наступних деталей (вузлів): корпус паливного насоса, плунжерна пара, кулачковий вал з підшипниками, штовхач плунжера, нагнітальний клапан, шестерня , державка вантажів, завзята п'ята, важелі регулятора, задня кришка регулятора, рейка, корпус або поршень, або штовхач паливного насоса низького тиску.