Для сборки амортизатора надо:

Установить корпус клапана сжатия в тиски и закрепить стержень клапана сжатия.

Установить на стержень клапана сжатия ограничительную тарелку, пружину, тарелку перепускного клапана, корпус клапана, дроссельный диск, диск, шайбу, тарелку

Установить пружину клапана сжатия, завернуть гайку клапана сжатия до упора и раскернить стержень клапана в трех точках.

Снять клапан сжатия в сборе из тисков.

Запрессовать корпус клапана сжатия в рабочий цилиндр со стороны торца, на которой отсутствуют насечки для выхода воздуха.

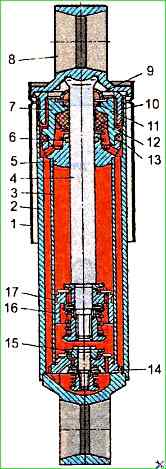

Установить шток с проушиной 8 (рис.1) в тиски, закрепить за проушину и смазать шток жидкостью АЖ-12Т ТУ 38.101432-75.

Установить на шток гайку резервуара 10, обойму манжеты, прокладку гайки, верхнюю манжету штока, шайбу манжеты, войлочное уплотнение, резиновую манжету 12, обойму 7 с манжетой 13, шайбу, пружин направляющую 5 штока с уплотнительным кольцом 6.

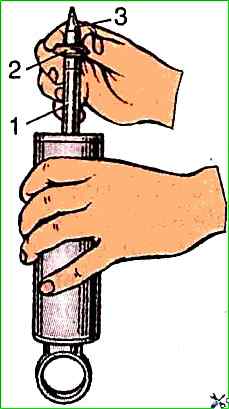

При установке манжет 9 и 12 следует пользоваться оправкой, как показано на рисунке 2.

Установить на шток ограничительную тарелку перепускного клапана, пружину, тарелку, поршень с поршневым кольцом, дроссельный диск клапана сжатия, диск клапана отдачи, шайбу и тарелку.

Установить пружину клапана сжатия, завернуть регулировочную гайку до упора и раскернить торец штока в трех точках.

Снять шток амортизатора в сборе из тисков.

Установить резервуар 2 в тиски и закрепить его за проушину

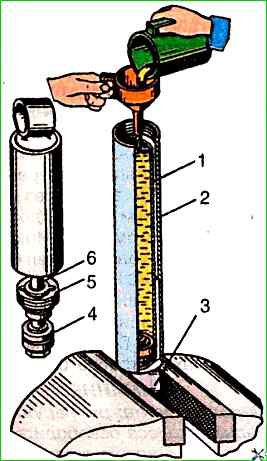

Установить в резервуар рабочий цилиндр 3 в сборе с клапаном сжатия 14 и залить в рабочий цилиндр жидкость АЖ12Т ТУ 38101432-75 в количестве, указанном в таблице, как показано на рис. 2.

Допускается также применение жидкости МГП-10 по ОСТ 38-1-54-74 или веретенное масло АУ по ОСТ 38 0141 2-87.

Установить в рабочий цилиндр шток в сборе с поршнем и направляющей 5 штока.

Завернуть гайку 10 резервуара моментом 180-200 Нм.

При затяжке гайки резервуара шток амортизатора должен быть в крайнем выдвинутом положении.

Заглубление штока должно быть не более 10 мм.

Опустить шток с поршнем в нижнее положение. Поршень должен перемещаться свободно, без заеданий по всей длине цилиндра.

Снять амортизатор в сборе из тисков.

Силы сопротивления амортизаторов

Ход сжатия Н:

Клапанный режим:

- Передняя подвеска 1350±150;

- Задняя подвеска 1325±175

Дроссельный режим:

- Передняя подвеска 575±75;

- Задняя подвеска 565±75

Ход отдачи Н:

Клапанный режим:

- Передняя подвеска 4000±500;

- Задняя подвеска 3350±450

Дроссельный режим:

- Передняя подвеска 1275±175;

- Задняя подвеска 1400±200

Для испытания амортизатора его надо установить на испытательный стенд и закрепить.

Перед записью рабочих диаграмм надо выполнить прокачку амортизатора (не менее четырех циклов).

Амортизатор следует испытывать при следующих ходах и частотах перемещения поршня:

На клапанном режиме: частота — 100±2 циклов в мин, ход поршня — 100±1 мм. При этом максимальная скорость перемещения поршня равна 0,52 м/с.

На дроссельном режиме: частота — 50 циклов в мин, ход поршня — 75±1 мм. При этом максимальная скорость перемещения поршня равна 0,2 м/с.

При испытании на стенде силы сопротивления при ходе отдачи и ходе сжатия должны соответствовать значениям таблицы.

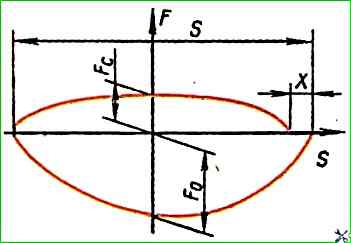

Рабочие диаграммы должны соответствовать контрольной диаграмме (рис. 3), где Fc - сила сопротивления при ходе сжатия; Fo - сила сопротивления при ходе отбоя; S - перемещение поршня. допускается отсутствие сил сопротивления в переходной зоне начала хода сжатия.

Допустимая максимальная величина свободного хода штока (Х) не должна превышать 0,1S.

Усилия на штоке контролируются по максимальным точкам на диаграмме независимо от их расположения относительно хода поршня.