Для складання амортизатора треба:

Встановити корпус клапана стиснення в лещата та закріпити стрижень клапана стиснення.

Встановити на стрижень клапана стиснення обмежувальну тарілку, пружину, тарілку перепускного клапана, корпус клапана, дросельний диск, диск, шайбу, тарілку

Встановити пружину клапана стиснення, загорнути гайку клапана стиснення до упору та розкернити стрижень клапана у трьох точках.

Зняти клапан стиснення у збиранні з лещат.

Запресувати корпус клапана стиснення в робочий циліндр з боку торця, на якому відсутні насічки для виходу повітря.

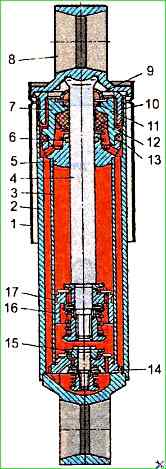

Встановити шток з вухом 8 (мал.1) у лещата, закріпити за вухо і змастити шток рідиною АЖ-12Т ТУ 38.101432-75.

Встановити на шток гайку резервуара 10, обійму манжети, прокладку гайки, верхню манжету штока, шайбу манжети, повстяне ущільнення, гумову манжету 12, обойму 7 з манжетою 13, шайбу, пружин направляючу

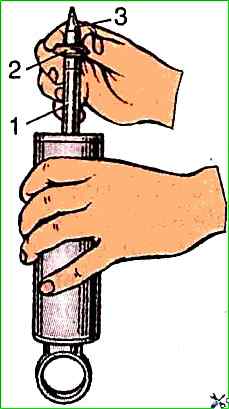

Під час встановлення манжет 9 і 12 слід користуватися оправкою, як показано на малюнку 2.

Встановити на шток обмежувальну тарілку перепускного клапана, пружину, тарілку, поршень з поршневим кільцем, дросельний клапан стиснення, диск клапана віддачі, шайбу та тарілку.

Встановити пружину клапана стиснення, загорнути регулювальну гайку до упору та розкернити торець штока у трьох точках.

Зняти шток амортизатора у збиранні з лещат.

Встановити резервуар 2 у лещата і закріпити його за вухо

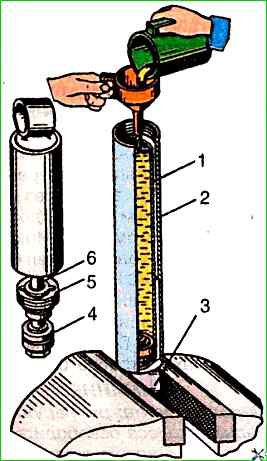

Встановити в резервуар робочий циліндр 3 у зборі з клапаном стиснення 14 і залити в робочий циліндр рідину АЖ12Т ТУ 38101432-75 у кількості, зазначеній у таблиці, як показано на рис. 2.

Допускається також застосування рідини МГП-10 за ОСТ 38-1-54-74 або веретена олія АУ за ОСТ 38 0141 2-87.

Встановити в робочий циліндр шток у зборі з поршнем та направляючою 5 штока.

Загорнути гайку 10 резервуара моментом 180-200 Нм.

При затягуванні гайки резервуару шток амортизатора повинен бути в крайньому висунутому положенні.

Заглиблення штока має бути не більше 10 мм.

Опустити шток із поршнем у нижнє положення. Поршень повинен переміщатися вільно, без заїдання по всій довжині циліндра.

Зняти амортизатор у збиранні з лещат.

Сили опору амортизаторів

Хід стиснення Н:

Клапанний режим:

- Передня підвіска 1350±150;

- Задня підвіска 1325±175

Дросельний режим:

- Передня підвіска 575±75;

- Задня підвіска 565±75

Хід віддачі Н:

Клапанний режим:

- Передня підвіска 4000±500;

- Задня підвіска 3350±450

Дросельний режим:

- Передня підвіска 1275±175;

- Задня підвіска 1400±200

Для випробування амортизатора його треба встановити на випробувальний стенд та закріпити.

Перед записом робочих діаграм потрібно виконати прокачування амортизатора (не менше чотирьох циклів).

Амортизатор слід випробовувати при наступних ходах та частотах переміщення поршня:

На клапанному режимі: частота - 100±2 циклів за хв, хід поршня - 100±1 мм. При цьому максимальна швидкість переміщення поршня дорівнює 0,52 м/с.

На дросельному режимі: частота - 50 циклів за хв, хід поршня - 75±1 мм. При цьому максимальна швидкість переміщення поршня дорівнює 0,2 м/с.

При випробуванні на стенді сили опору під час віддачі та стиснення повинні відповідати значенням таблиці.

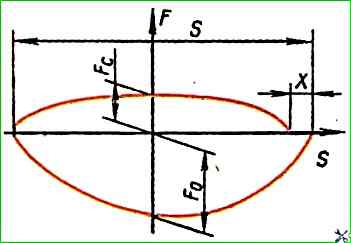

Робочі діаграми повинні відповідати контрольній діаграмі (рис. 3), де Fc - сила опору під час стиснення; Fo - сила опору під час відбою; S – переміщення поршня. допускається відсутність сил опору в перехідній зоні початку ходу стиснення.

Припустима максимальна величина вільного ходу штока (Х) не повинна перевищувати 0,1S.

Зусилля на штоку контролюються за максимальними точками на діаграмі незалежно від їх розташування щодо ходу поршня.