El sistema de suministro de energía eléctrica de los automóviles consta de dos fuentes: baterías y un grupo electrógeno de corriente alterna.

Además, el sistema incluye una serie de relés intermedios, un interruptor de masa de batería y un interruptor de llave para instrumentos y arranque

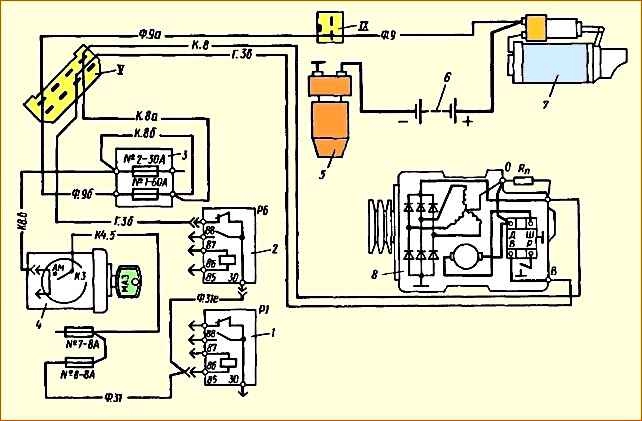

El diagrama de conexión para productos del sistema de suministro de energía se muestra en la Fig. 1.

El grupo electrógeno (GS) G273A es un generador de corriente alterna con una unidad rectificadora incorporada y un regulador de voltaje integrado (IVR).

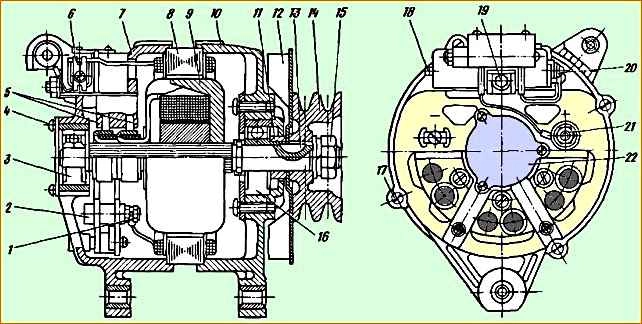

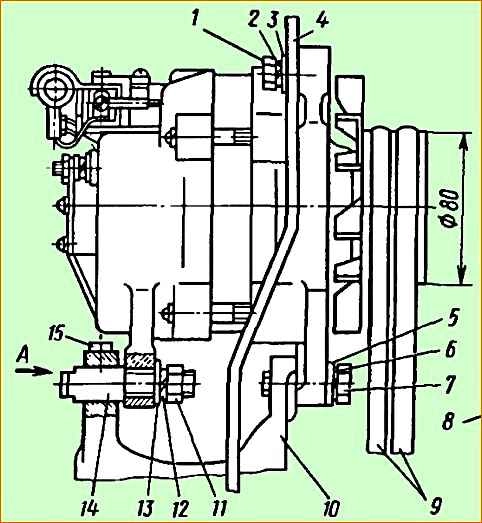

Grupo generador: 1 - tuercas que sujetan los terminales de fase del devanado del estator: 2 - unidad rectificadora; 3.16 - rodamientos; 4 - tornillo que sujeta la tapa protectora; 5 - cepillos; 6 - portaescobillas con IPH, resistencia al maquillaje y brochas; 7,10 cubiertas; 8 - estator; 9 - rotor; 11 - manguito espaciador, 12 - ventilador; 13 - clave; 14 - polea; 15 - nuez; 17 - tornillo tensor; 18 - tornillo para regulación de voltaje estacional; 19 - terminal “B” del portaescobillas; 20 - tornillo para conectar el cable neutro del devanado del estator; 21 - terminal "+"; 22 - funda protectora

Características técnicas del grupo electrógeno

- Potencia nominal, W - 800

- Tensión nominal, V - 28

- Corriente rectificada, no inferior, A - 28

Velocidad nominal del rotor a temperatura ambiente y fuente de alimentación 25 ± 10˚С y voltaje 27-28 V, min -1:

- - con una corriente de carga de 10 A, no más de - 1550

- - con una corriente de carga de 20 A, no más - 2100

Velocidad máxima del rotor, min -1 - 8000

Corriente de excitación, A - 3,3

Tensión de ajuste del IVR con corriente de carga de 20 A, velocidad del rotor de PG 3500 ± 200 min -1, temperatura ambiente 25 ± 5 °C y batería encendida, V:

- - en la posición del regulador de ajuste estacional “invierno” - 28, - 30,2

- - en la posición “Verano” del regulador - 27,0 —- 28,0

presión de los resortes de las escobillas sobre las escobillas al comprimir los resortes a 17,5 mm, kgf - 0,3

Peso del PG sin polea no más, kg – 5,4

El generador (Fig. 2) es una máquina eléctrica síncrona trifásica con excitación electromagnética y es una de las fuentes de energía de los equipos eléctricos.

Equipado con una unidad rectificadora y un regulador de voltaje integral.

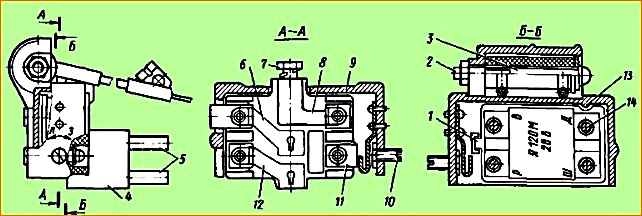

Portaescobillas con IRN: 1.13 salientes de fijación que protegen el regulador de una instalación incorrecta; 2 - tornillo para fijar la resistencia de conexión: 3 - resistencia de conexión R = 75 ohmios; 4 - portaescobillas; 5 - cepillos; 6 - barra conductora de corriente desde la escobilla hasta el terminal “D” del IRN; 7 - tornillo del terminal portador de corriente “B” del portaescobillas; 8 - bus de alimentación de corriente desde el terminal “B” del portaescobillas al terminal “B” del IRN; 9 - carcasa portaescobillas; 10 - tornillo para regulación de voltaje estacional; 11 - bus de alimentación de corriente del terminal “P” del portaescobillas; 12 - bus de alimentación de corriente del terminal “Ш” del portaescobillas; 14 - regulador de voltaje integrado; posición del tornillo de regulación estacional: “L” cuando se trabaja en verano; “3” cuando se trabaja en invierno

El regulador de voltaje integrado de pequeño tamaño Y120M se utiliza para mantener el voltaje generado por el generador dentro de los límites especificados.

El regulador es un dispositivo electrónico, cerrado con una tapa y lleno de un sellador especial. El regulador tiene 4 pines.

Con estos cables, el regulador se instala en el portaescobillas de modo que los cables marcados con las letras “W”, “D”, “B” y “P” queden en las barras colectoras portadoras de corriente del portaescobillas. (Figura 3).

El portaescobillas también contiene una resistencia de alimentación 3 de 75 ohmios, que sirve para garantizar una excitación fiable del grupo electrógeno a bajas velocidades del motor.

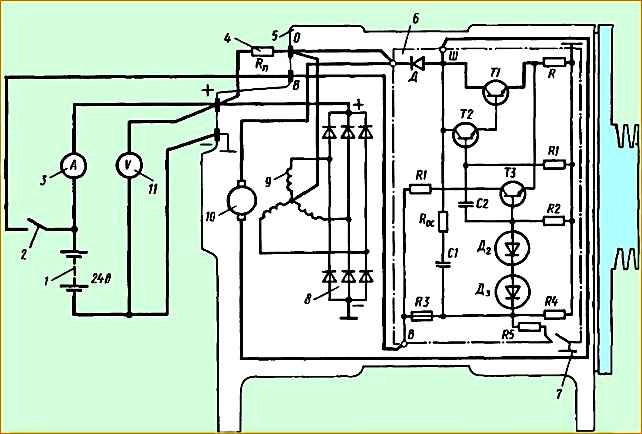

Consulte el diagrama del grupo electrógeno: 1 - batería: 2 - interruptor; 3 - amperímetro 30 A; 4 - resistencia al maquillaje pereza; 5 - grupo electrógeno; 6 - regulador de voltaje integrado; 7 - regulador de regulación de voltaje estacional; 8 - bloque rectificador; 9 - devanado del estator; 10 - devanado de excitación; 11 - voltímetro 30 V

El diagrama eléctrico para conectar el generador con el regulador de voltaje se muestra en la Fig. 4.

Mantenimiento del generador

Después de 50.000 km de kilometraje del vehículo y posteriormente en cada mantenimiento-2, es necesario retirar la unidad de dirección asistida del motor, desmontarla y comprobar el estado de los rodamientos de bolas y de los cepillos eléctricos. Se deben sustituir los cojinetes dañados y las escobillas desgastadas hasta 8 mm.

Durante la operación de vehículos, también se deben observar las siguientes reglas:

- - no permita la conexión incorrecta de cables a las baterías ni la instalación de baterías con polaridad inversa. Esto provocará un fallo inmediato de los diodos rectificadores de GU e IRI;

- - no desconecte los cables del terminal positivo de la unidad de potencia ni de las baterías cuando el motor esté en marcha. Esto reducirá drásticamente la carga en el generador, lo que puede provocar un fallo de la bomba;

- - no verifique la capacidad de servicio de la GU poniendo en cortocircuito los terminales “+”, “B”, “O” a tierra o entre sí. Esto puede provocar un fallo del IVR o de la unidad rectificadora del GU;

- - no conecte el terminal “Ш” del portaescobillas. cuyo acceso se abre a través de una ventana en su carcasa, con los terminales “+” del generador y “B” del portaescobillas. Esto conducirá al fallo del IRN;

- - No verifique la capacidad de servicio del circuito eléctrico con un megger o una lámpara con un voltaje superior a 26 V cuando la fuente de alimentación está encendida. Esto puede provocar fallos en el IVR y en la unidad rectificadora;

- - al realizar trabajos de soldadura en un vehículo, primero desconecte las baterías mediante el interruptor de tierra, retire los cables de los terminales “+” de la GU y “B” del portaescobillas, y al realizar trabajos de soldadura en en un tren de carretera, retire también los enchufes de las escobillas del semirremolque para evitar que se queme el cable eléctrico de conexión.

Después de completar el trabajo de soldadura, asegúrese de que la punta del cable en el terminal “+” de la unidad esté firmemente sujeta con una tuerca. Aflojar la tuerca en este contacto (chispas) provocará una falla del IVR;

- - al lavar el motor, evitar el contacto directo del agua con la PG.

Posibles averías del grupo electrógeno y formas de eliminarlas

- - causa del mal funcionamiento

Remedio

No hay corriente de carga: la flecha indicadora de voltaje está en la zona roja de la escala

- - No hay energía en los terminales “+” o “B” del grupo electrógeno

Compruebe el circuito de alimentación y el circuito de excitación según el diagrama y elimine el mal funcionamiento

No hay corriente de carga: la flecha indicadora de voltaje está en la zona roja de la escala

Hay voltaje en los terminales “+” y “B” cuando el motor no está en marcha

IRN está defectuoso

Reemplazar IRN

- - Los anillos de contacto del rotor del generador están sucios o aceitosos

Limpie los anillos colectores con un paño empapado en gasolina

- - Pinceles atascados

Retirar el portaescobillas, quitar las escobillas, quitar el polvo

Hay corriente de carga: la flecha indicadora de voltaje está en la zona verde de la escala

Cuando se enciende una carga grande (faros o focos), así como cuando aumenta la velocidad del motor, la corriente de carga disminuye.

La flecha entra en la zona roja.

- - La tensión de la correa está floja

Apretar los cinturones

- - La unidad rectificadora está defectuosa

Reemplace la unidad rectificadora

- - El IRN está defectuoso

Reemplazar IRN

- - Rotura en los devanados del estator del generador

Reemplazar IRN o estator

Reparación de generador

Para reparaciones se retira el grupo electrógeno del motor, para lo cual es necesario (Fig. 5):

- - apague el interruptor de masa de la batería;

- - desconectar los cables de los terminales <+" y "B" de la centralita (ver Fig. 2);

Instalación del generador en el motor: 1, 7,15 tornillos; 2, 6, 8,12 - arandelas elásticas; 3, 5,13 - arandelas planas; 4 barra tensora de correa del alternador; 9 - correas de transmisión; 11 – nuez

- - aflojar el perno 1 (ver Fig. 5) de la barra tensora de la correa;

- - aflojar la tuerca 11 que fija la centralita;

- - aflojar el perno 15 que fija el pasador;

- - desenrosque el perno 1;

- - sujetando la centralita para no romper los soportes de fijación, desenroscar el perno 17;

- - quitar el dedo 14; quitar las correas de la polea; Retire la unidad de control del motor.

La unidad de potencia extraída del motor debe limpiarse de polvo y desmontarse en el siguiente orden (ver Fig. 2):

- - desconectar el tornillo 20 que sujeta los cables;

- - desenroscar los dos tornillos que sujetan el portaescobillas y retirarlo;

- - desatornille los dos tornillos que sujetan el IRN y retire el regulador;

- - desatornillar los tres tornillos 4 que fijan la tapa protectora del rodamiento;

- - desenroscar los cuatro tornillos de apriete 17 y quitar la tapa del generador 7 junto con el estator;

- - desenroscar las tuercas 1 de los cables de fase del bloque rectificador y separar el estator 8 de la tapa 7;

- - desenroscar las tuercas que sujetan el terminal “+” de la tapa 7 y los tres tornillos que sujetan el bloque rectificador y retirar el bloque;

- - desenroscar la tuerca 15 que fija la polea y quitar la polea 14;

- - quitar el ventilador 12:

- - sacar la llave 13 y quitar el casquillo distanciador 11;

- - con un extractor, quitar la tapa 10 del eje del rotor junto con el rodamiento;

- - quitar los rodamientos de las tapas 7 y 10.

Después del desmontaje, se deben inspeccionar las piezas y componentes de la unidad de potencia, asegurarse de que no haya daños y también verificar el estado de funcionamiento de los devanados, la unidad rectificadora y el regulador de voltaje.

La altura de los cepillos debe ser de al menos 8 mm. Es necesario reemplazar las escobillas desgastadas.

También se debe reemplazar una polea astillada. El desgaste de las ranuras de la polea se controla con un calibrador utilizando dos rodillos de 9 mm de diámetro insertados en las ranuras.

El tamaño de los rodillos debe ser de al menos 83,5 mm. Si el tamaño es menor, se debe reemplazar la polea. También son inaceptables roturas o grietas en las cubiertas; dichas cubiertas deben ser reemplazadas.

Los rodamientos se inspeccionan cuidadosamente. Si la inspección externa no indica ninguna anomalía en los rodamientos, se pueden utilizar para seguir funcionando.

Al inspeccionar la tapa 7, se debe prestar atención a la perforación del orificio para el rodamiento. Se forma una ranura (ovalidad) en la parte superior del agujero. Es necesario medir la cantidad de esta producción.

El tamaño del orificio para el rodamiento es de Ø 35 mm. Se permite aumentar el tamaño hasta 35,40 mm. Si el tamaño es mayor de lo aceptable, se debe reemplazar la funda.

Los orificios para el rodamiento en la tapa del lado del piñón son de Ø 47+0,02 mm. Se permite usar hasta la talla Ø 47.04.

Los orificios en los soportes de la cubierta deben estar dentro del rango de tamaño Ø 10,2+0,24. Si están desgastados, se presionan casquillos nuevos y se perfora el orificio al valor especificado.

Al inspeccionar el rotor del generador, debe asegurarse de que los cojinetes estén bien sujetos al eje del rotor.

Los muñones del eje son de Ø 15 mm para el rodamiento en la tapa del lado del anillo colector y de Ø 17 ± 0,06 mm para el rodamiento en la tapa del lado del accionamiento.

Los tamaños de muñones de eje permitidos son Ø 14,94 y 16,9 mm, respectivamente. Si los muñones son más pequeños, se debe reemplazar el rotor.

Se verifica que el rotor no tenga un cortocircuito de vuelta y un cortocircuito del devanado de campo a la carcasa.

La resistencia del devanado del rotor debe ser de 3,7 ± 0,2 ohmios a una temperatura de +25 °C. Una disminución en la resistencia indica la presencia de un cortocircuito en la espira y se debe reemplazar el rotor.

Es posible que haya cables desoldados de los anillos colectores. En este caso, los cables deben soldarse a los anillos y pintarse la zona de soldadura.

Si los anillos del rotor tienen desgaste, se deben rectificar y luego pulir.

El diámetro de los anillos debe ser de al menos 30,0 mm; si el tamaño es inferior a 30 mm, se deben sustituir las anillas.

Se verifica que el estator del generador no tenga un cortocircuito entre el devanado y la carcasa. La verificación se realiza de la misma manera que se verifica el rotor con una lámpara de prueba.

El devanado del estator puede tener un cortocircuito en la espira. Esto provoca un sobrecalentamiento de las bobinas del estator y su fallo.

El defecto se determina mediante inspección externa por un cambio en el color de las bobinas y una violación de su ajuste confiable y sin juego en las ranuras del estator.

Se debe reemplazar un estator con bobinas dañadas.

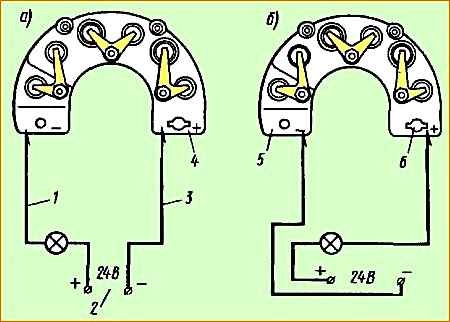

Verifique el diagrama de la unidad rectificadora: 1 - lámpara de prueba; 2 - fuente de alimentación; 3 - alambre con punta; 4 - salida positiva de la unidad rectificadora; 5 - terminal negativo de la unidad rectificadora; 6 - agujero en forma

La capacidad de servicio de la unidad rectificadora se verifica con una lámpara de prueba con un voltaje que no exceda los 24 V, como se muestra en la Fig. 6.

El bloque se comprueba en las direcciones de avance y retroceso.

Para verificar en dirección directa, el “+” de la fuente de voltaje constante se conecta a través de una lámpara de prueba al “—” del bloque rectificador, y el “—” de la fuente se conecta al “+” bloque ("+" del bloque está determinado por el orificio perfilado 6). En este caso, la lámpara de control debe estar encendida (ver Fig. 6, a).

Si se invierte la polaridad (ver Fig. 6, b), la lámpara no debería encenderse. Si no se cumplen estas condiciones, la unidad está defectuosa y debe ser reemplazada.

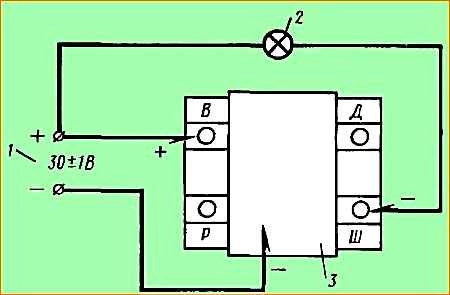

Diagrama de prueba del regulador de voltaje: 1 - terminales de alimentación; 2 - lámpara de control; 3 - regulador de voltaje

Regulador integral El nivel de voltaje se verifica usando una lámpara de prueba conectada a una fuente de voltaje CC de 24 - 26 V (Fig. 7).

Para comprobarlo, conecte el “+” de la fuente de alimentación al terminal “B” del regulador y el “-” a la base. La lámpara de control se enciende en el “+” de la fuente de alimentación y en el terminal “Ш” del regulador.

Si el regulador funciona correctamente, la lámpara de control se ilumina a pleno voltaje de manera uniforme. Si la lámpara no enciende o no enciende a plena intensidad, o parpadea, el IRN está defectuoso y debe ser reemplazado.

Después de comprobar las piezas y unidades del PG, clasificar y sustituir piezas, el montaje se realiza en orden inverso.

La PG ensamblada se verifica girándola manualmente por la polea. El rotor debe girar fácilmente, sin atascarse ni golpearse, lo que indica un montaje correcto.

A continuación se debe comprobar el funcionamiento del generador, para lo cual se coloca la instalación sobre un soporte.

Se utilizan el modelo 532M, KI-968 o cualquier otro soporte que le permita cambiar la velocidad del rotor de 0 a 5000 min-1, así como medir la corriente de funcionamiento hasta 30 A con una precisión de al menos 2 A y voltaje de hasta 30 V con una precisión de 0,1 V.

El procedimiento para conectar el GI al soporte está determinado por las instrucciones del soporte.

El circuito que se muestra en la Fig. está ensamblado. 4. El interruptor 2 se conecta a la unidad de potencia y el rotor comienza a girar, llevando su velocidad de rotación a 4000 ± 500 min -1.

Un PG en funcionamiento debe entregar la corriente de funcionamiento, que está indicada por el amperímetro. La cantidad de corriente depende del estado de carga de las baterías 1.

El voltaje medido por el voltímetro 11 con la perilla de ajuste estacional en la posición “L” (verano) debe ser de 27 - 28 V. Se recomienda mantener la unidad de potencia a rpm en este modo durante 3 - 4 minutos, lo cual es un rodaje posterior a la reparación.

La PG probada de esta manera se puede instalar en el motor. La instalación se realiza en orden inverso al desmontaje.