Compresor para vehículos GAZ-66

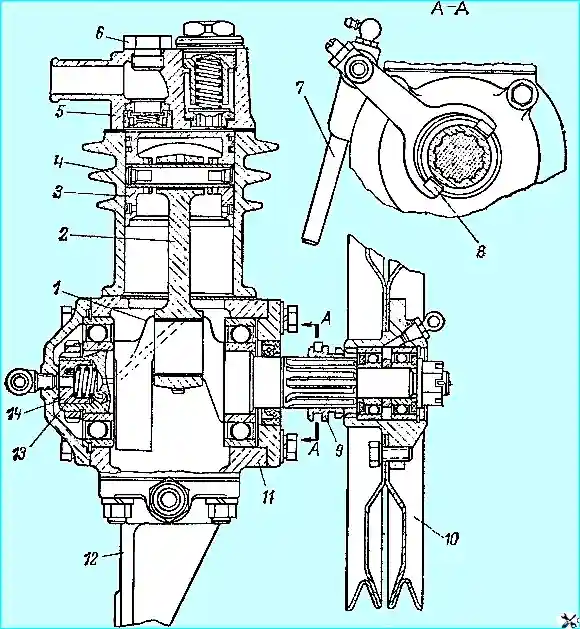

Los vehículos GAZ-66 están equipados con un compresor (Fig. 1) diseñado para inflar los neumáticos con aire.

Características de los compresores:

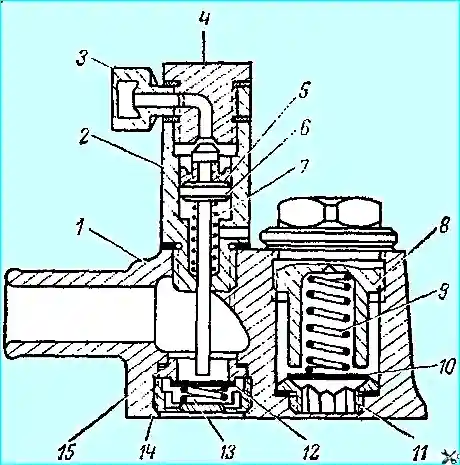

Los compresores de automóviles con sistema de regulación de presión de neumáticos (GAZ-66-01, GAZ-66-02, GAZ-66-04, GAZ-66-05) se diferencian de los compresores de automóviles sin este sistema (GAZ-66 y GAZ-66-03) en que, en lugar de un tapón, en el orificio roscado del cabezal del compresor, por encima de la válvula de entrada, se atornilla un cilindro de alivio (fig. 2).

**Compresor (Fig. 1):**

1. Cigüeñal.

2. Biela.

3. Pistón.

4. Cilindro.

5. Culata.

6. Enchufe.

7. Rodillo.

8. Tenedor.

9. Embrague de acoplamiento.

10. Polea.

11. Carretero.

12. Soporte.

13. Primavera.

14. Sellador.

Descripción del compresor:

Compresor tipo pistón, monocilíndrico, refrigerado por aire. Es accionado a través de una polea junto con la bomba de dirección asistida por dos correas de la polea del cigüeñal del motor.

El embrague de acoplamiento del compresor está instalado en las estrías del cigüeñal del compresor. El acoplamiento se mueve mediante una horquilla montada en un eje, cuya posición está fijada por un bloqueo de bola.

Figura. 2. Cabezal del compresor:

1. Cuerpo de la cabeza.

2. Descarga del cuerpo del cilindro.

3. Acoplamiento.

4. Pezón.

5. Puño.

6. Pistón.

7, 9, 13. Resortes.

8. Corcho.

10. Válvula de descarga.

11, 16. Asientos.

12. Válvula de entrada.

14. Cuerpo de la válvula de entrada.

**Principio de funcionamiento:**

El aire ingresa al compresor desde el filtro de aire del motor. La lubricación proviene del motor del automóvil.

**Mantenimiento del compresor:**

- Verifique periódicamente la tensión de las correas del compresor. Las correas se tensan inclinando la bomba de dirección asistida.

- El ángulo de inclinación de la bomba debe asegurar que el aceite se llene hasta la marca de "nivel de aceite" en el tanque de la bomba, y si no hay marca, hasta el filtro de llenado del tanque.

- Si la inclinación no asegura la tensión de la correa, mueva la bomba.

- Si las correas están muy estiradas, mueva los soportes de la bomba a los orificios adicionales que tienen.

- La tensión se considera normal si, al presionar las correas entre las poleas de la bomba y el cigüeñal del motor con el dedo, las correas se doblan entre 15 y 20 mm.

**Fallo del compresor y cómo solucionarlo:**

- 1. **Rendimiento reducido:**

- - Fugas de aire a través de válvulas o anillos de pistón.

- **Solución:** Reparar el compresor.

- - El filtro de aire del compresor está obstruido (para vehículos sin sistema de regulación de presión de neumáticos).

- **Solución:** Lavar el empaque del filtro.

- - Tensión débil de las correas de transmisión.

- **Solución:** Ajustar la tensión de la correa. 2. **El compresor se sobrecalienta:**

- - Suministro deficiente de aceite.

- **Solución:** Limpie las líneas y canales de aceite en la tapa del cárter y el cigüeñal del compresor.

- - Depósitos de carbón en el pistón y los anillos del pistón.

- **Solución:** Limpie las piezas de los depósitos de carbón. 3. **Expulsión de aceite con aire forzado:**

- - Desgaste de anillos de pistón o cilindro.

- **Solución:** Reparar el compresor.

- - El sello del suministro de aceite al compresor está dañado.

- **Solución:** Reemplace el sello 14 (ver Fig. 1) o la tapa trasera del compresor.

- - El resorte del sello está roto.

- **Solución:** Reemplazar el resorte.

- - Tubería de drenaje de aceite obstruida.

- **Solución:** Limpiar el tubo. 4. **Aumento del golpeteo del compresor:**

- - Desgaste de pistones, pasadores o cojinetes.

- **Solución:** Reparar el compresor.

Reparación de compresores:

- 1. **Desmontaje y desmontaje del compresor:**

- - Desconectar los tubos de drenaje y alimentación de aceite, la manguera de alimentación y el tubo de drenaje de aire.

- - Retirar el compresor del motor.

- - Retirar la polea 10 (Fig. 1) del compresor con los cojinetes montados.

- - Desenroscar el tornillo de bloqueo de la horquilla del compresor, retirar el eje 7 y la horquilla 8 del compresor.

- - Retirar el embrague 9 del compresor.

- - Retirar la cabeza del compresor y el soporte 12.

- - Retirar la tapa de la biela y retirar el pistón 3 con la biela 2 montada del cilindro 4.

- - Retirar las tapas delantera y trasera, retirar el retén 14 y el muelle 13 del asiento del cigüeñal.

- - Retirar el cilindro del compresor.

- - Sacar los cojinetes del cigüeñal y retirar el cigüeñal 1.

- - Desenroscar el tapón 8 (ver Fig. 2) de la válvula de descarga, retirar el resorte 9 y la válvula 10.

- - Desenroscar el asiento 11.

- - Desenroscar el cuerpo de la válvula 14 y retirar el resorte 13, la válvula 12 y el asiento de la válvula 15.

- - Desenroscar el tapón 6 (ver Fig. 1) del cilindro de descarga; Retire el pasador del pistón y separe el pistón de la biela.

- - Retire los anillos del pistón.

2. **Comprobación del estado técnico y reparación de piezas del compresor:**

- Si el desgaste del cilindro supera el límite permitido o su superficie está dañada, repare el cilindro según una de las dimensiones de reparación especificadas en la tabla. 2.

- Los pistones y los aros de pistón de tamaños de reparación se fabrican de acuerdo con estas dimensiones.

- El grupo de tamaño de reparación del pistón se indica mediante números en la parte inferior del pistón: "+0,4", "+0,8".

- Los aros de pistón de tamaño de reparación están marcados:

- Una raya con un ancho de 10 mm corresponde a un aumento del diámetro del aro en comparación con el nominal de 0,4 mm.

- Dos rayas - de 0,8 mm.

- Al reparar el cigüeñal, utilice camisas de tamaños de reparación, cuyo espesor se incrementa en 0,15 y 0,3 mm.

- El grupo del tamaño de reparación de la camisa se indica mediante números en su lado exterior: "-0,3" y "-0,6" (estas camisas tienen un espesor de 1,9–0,013 mm y 2,05–0,013 mm).

- Si se encuentran mellas o ranuras anulares en las válvulas de placa de la culata, reemplácelas y esmerile válvulas nuevas en los asientos para obtener un contacto anular continuo.

- Los pasadores de pistón, los pistones y las bielas se dividen en cuatro grupos, que se clasifican por los diámetros de las superficies de contacto hasta 0,003 mm (Tabla. 3).

- Ubicaciones de marcado:

- Pistón: en el buje debajo del pasador.

- Pasador del pistón: en el tapón del pasador.

- Biela: en la cabeza debajo del pasador del pistón.

- Durante el montaje, se permite instalar el pasador y la biela del grupo adyacente.

- Los pasadores para la biela y el pistón se seleccionan sin lubricación a una temperatura de 10–30 °C. La correcta selección del bulón del pistón en el buje de la biela se comprueba mediante el tacto. Al presionar con el pulgar, el pasador del pistón sin lubricación debe moverse con cierta resistencia en el buje de la cabeza de la biela superior. 3. **Montaje del compresor:**

- Al montar el pistón con el kit pasador-biela, lubrique el pasador con aceite de motor limpio.

- Al instalar anillos nuevos, verifique la holgura de bloqueo después de la instalación en el cilindro. El espacio debe ser de 0,20 a 0,40 mm y el anillo debe ajustarse firmemente al cilindro a lo largo de toda la circunferencia (verifique el espacio libre).

- Verifique que la altura del anillo y la ranura del pistón coincidan. El espacio entre la pared de la ranura y el anillo debe estar entre 0,035 y 0,080 mm.

- Si el espacio es más pequeño y el anillo no rueda a lo largo de toda la ranura del pistón, el extremo del anillo se puede lijar ligeramente con el papel de lija más fino.

- Instale los anillos de compresión en las ranuras del pistón con los socavados hacia arriba y separe sus juntas 180°.

- Durante el montaje del compresor, verifique la facilidad de rotación del cigüeñal. El par necesario para girarlo no debe superar:

- 0,2 kgf m — antes de instalar el grupo de biela y pistón.

- 0,3 kgf m — después de instalar este grupo y apretar los tornillos de la biela (pero antes de instalar la culata).

- Al instalar el asiento de la válvula de admisión, asegúrese de que la correa más estrecha del asiento esté orientada hacia la válvula.

- Verifique la carrera de la válvula a través de la abertura superior de la culata, que debe estar entre 0,7 y 1,5 mm, y la válvula de descarga, entre 1,5 y 3,2 mm.

**Prueba del compresor después de la reparación:**

1. **Rodaje (sin carga):**

- Se realiza durante 20 minutos a 1200–1350 rpm del cigüeñal.

- La presión del aceite que entra al compresor debe ser de 1,5–3,0 kgf/cm², la temperatura no debe ser inferior a +40°C.

- La presión del aire que enfría el compresor debe garantizar que la temperatura del cabezal del compresor no supere los 90°C.

2. **Prueba de rendimiento:**

- Se realiza a 1200–1350 rpm del cigüeñal y con aire bombeado a un tanque de 23 litros.

- A una presión del tanque de 6,5 kgf/cm², la cavidad del tanque se comunica con la atmósfera a través de un orificio calibrado con un diámetro de 1,0 mm y una longitud de 3 mm.

- En estas condiciones, el compresor debe mantener una presión en el tanque de al menos 6 kgf/cm² durante el funcionamiento continuo durante 3 minutos.

- En el modo de funcionamiento especificado del compresor, la expulsión de aceite con el aire bombeado no debe superar 1 cm³ en 5 minutos. 3. **Prueba de estanqueidad:**

- Se lleva a cabo con un compresor que no funciona, suministrando aire a una presión de 5–5,5 kgf/cm² al tubo de descarga del cabezal del compresor desde un tanque de 1 l.

- La caída de presión en el cilindro no debe ser superior a 0,3 kgf/cm² en 1 minuto. 4. **Comprobación del funcionamiento del sistema de descarga (para compresores con cilindro de descarga):**

- Suministrar aire comprimido a una presión de 5–5,5 kgf/cm² al cilindro de descarga.

- El pistón del cilindro de descarga debe bajar y abrir completamente la válvula de entrada.

- Al mismo tiempo, comprobar la estanqueidad del sello del pistón del cilindro de descarga.

- La caída de presión en un tanque de 1 l a una presión de 5–5,5 kgf/cm² no debe superar los 0,25 kgf/cm² en 1 min.

- Cuando se libera la presión, el pistón, bajo la acción del resorte de retorno, debe regresar claramente a su posición original.

**Tabla 2. Dimensiones nominales y de reparación del cilindro y pistón del compresor, mm:**

| Nombre del tamaño | Desviación del tamaño nominal | Diámetro del cilindro | Diámetro del pistón |

|---|---|---|---|

| Nominal | 0,0 | 60+0,030 | 60-0,030 |

| Primera reparación | +0,4 | 60,4+0,030 | 60,4-0,030 |

| Segunda reparación | +0,8 | 60,8+0,030 | 60,8-0,030 |

**Tabla 3. Dimensiones y marcado de pistones, bulones y bielas por grupos:**

| Número de grupo | Color de marcado | Diámetro del pistón | Diámetro del pasador del pistón | Diámetro de la biela |

|---|---|---|---|---|

| Yo | Blanco | 12.503–12.500 | 12.500–12.497 | 12.507–12.504 |

| II | Verde | 12.500–12.497 | 12.497–12.494 | 12.504–12.501 |

| III | Azul | 12.497–12.494 | 12 494–12 491 | 12.501–12.498 |

| IV | Rojo | 12 494–12 491 | 12.491–12.488 | 12 498–12 495 |