Компресор автомобілів ГАЗ-66

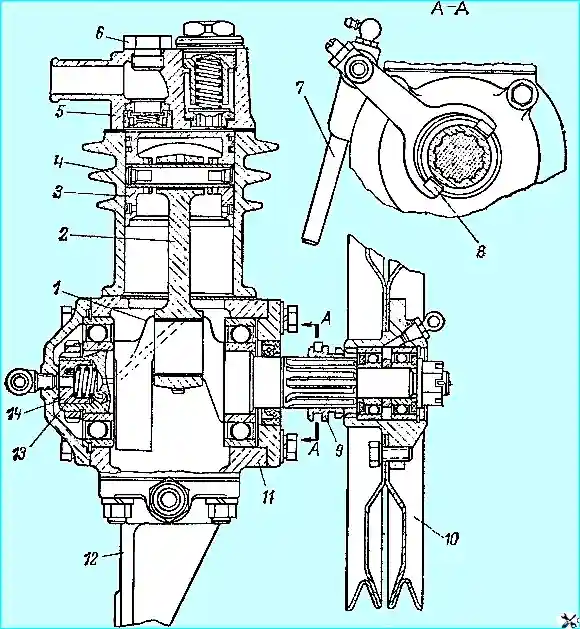

На автомобілях ГАЗ-66 встановлений компресор (рис. 1), призначений для накачування шин повітрям.

Особливості компресорів:

Компресори автомобілів з системою регулювання тиску в шинах (ГАЗ-66-01, ГАЗ-66-02, ГАЗ-66-04, ГАЗ-66-05) відрізняються від компресорів автомобілів без цієї системи (ГАЗ-66 і ГАЗ-66-03) тим, що в різьбове отверстие ).

**Компресор (рис. 1):**

1. Колінчастий вал.

2. Шатун.

3. Поршень.

4. Циліндр.

5. Головка циліндра.

6. Заглушка.

7. Валик.

8. Виделка.

9. Муфта включення.

10. Шків.

11. Картер.

12. Кронштейн.

13. Пружина.

14. Ущільнювач.

Опис компресора:

Компресор поршневого типу, одноциліндровий, з повітряним охолодженням. Приводиться у обертання через шків разом із насосом гідропідсилювача рульового управління двома ременями від шківа колінчастого валу двигуна.

На шліцах колінчастого валу компресора встановлено муфту включення компресора. Муфта переміщується вилкою, укріпленою на валику, положення якого фіксується кульковим фіксатором.

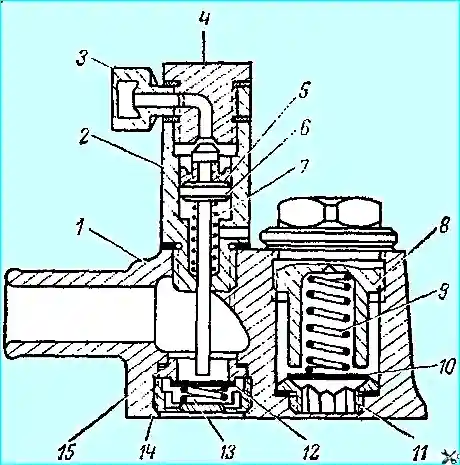

Мал. 2. Головка компресора:

1. Корпус головки.

2. Корпус розвантажувального циліндра.

3. Муфта.

4. Штуцер.

5. Манжета.

6. Поршень.

7, 9, 13. Пружини.

8. Корок.

10. Нагнітальний клапан.

11, 16. Сідла.

12. Впускний клапан.

14. Корпус впускного клапана.

**Принцип роботи:**

Повітря в компресор надходить від повітряного фільтра двигуна. Мастило надходить від двигуна автомобіля.

**Технічне обслуговування компресора:**

- Періодично перевіряти натяг ременів компресора. Натяг ременів здійснюється нахилом насоса гідропідсилювача рульового управління.

- Кут нахилу насоса повинен забезпечити заливку олії до мітки «рівень олії» на бачку насоса, а при відсутності мітки — до заливного фільтра бачка.

- Якщо нахилом не забезпечується натяг рем насоси на додаткові отвори в них.

- Натяг вважається нормальним, якщо при натисканні пальцем на ремені між шківами насоса і колінчастого валу двигуна ремені прогнуть на 15–20 мм.

**Несправності компресора та способи їх усунення:**

- 1. **Знижена продуктивність:**

- Витік повітря через клапани або поршневі кільця.

**Спосіб усунення:** Відремонтувати компресор.

- Засмічення повітряного фільтра компресора (для автомобілів без системи регулювання тиску в шинах).

**Спосіб усунення:** Промити набивання фільтра.

**** Спосіб усунення:** Відрегулювати натяг ременів. - 2. **Компресор перегрівається:**

- Погана подача олії.

**Спосіб усунення:** Прочистити маслопроводи та канали в кришці картера та колінчастому валу компресора.

- Нагар на поршні та поршневих кільцях.

**Спосіб усунення:** Очистити деталі від нагару. - 3. **Викидання масла з повітрям, що нагнітається:**

- Зношування поршневих кілець або циліндра.

**Спосіб усунення:** Відремонтувати компресор.

- Порушення ущільнення підведення олії до компресора.

**Спосіб усунення:** Замінити ущільнювач 14 (див. рис. 1) або задню кришку компресора.

- Поломка пружини ущільнювача.

**Спосіб усунення:** Замінити пружину.

- Засмічення масловідвідної трубки.

**** Спосіб усунення:** Прочистити трубку. - 4. **Підвищений стукіт компресора:**

- Зношування поршнів, пальців або підшипників.

**Спосіб усунення:** Відремонтувати компресор.

Ремонт компресора:

- 1. **Зняття та розбирання компресора:**

- Від'єднати трубопроводи відведення та підведення масла, шланг підводу та трубопровід відведення повітря.

- Зняти компресор з двигуна. нт вилки компресора, вийняти валик 7 і вилку 8 включення компресора. - Зняти муфту 9 включення компресора. - Зняти головку компресора і кронштейн 12. - Зняти шатун 4 - Зняти передню і задню кришки, вийняти ущільнювач 14 і пружину 13 з гнізда колінчастого валу.

- Зняти циліндр компресора.

- Спресувати підшипники колінчастого валу і вийняти колінчастий вал 1.

- Відвернути пробку 8 (див. рис. 2) н. - Вивернути сідло 11. - Відвернути корпус клапана 14 і вийняти пружину 13, клапан 12 і сідло 15 клапана. - Відвернути заглушку 6 (див. рис. 1) або розвантажувальний циліндр; вийняти поршневий палець і від'єднати поршень від шатуна.

- Зняти поршневі кільця.

2. **Перевірка технічного стану та ремонт деталей компресора:**

- Якщо знос циліндра перевищує допустимий або його дзеркало пошкоджено, відремонтувати циліндр під один із ремонтних розмірів, зазначених у табл. 2.

- Відповідно до цих розмірів випускаються поршні та поршневі кільця ремонтних розмірів.

- Група ремонтного розміру поршня вказана цифрами на днище поршня: «+0,4», «+0,8».

- Одна смуга шириною 10 мм відповідає збільшенню діаметра кільця в порівнянні з номінальним на 0,4 мм. Дві смуги - на 0,8 мм. вказано цифрами на його зовнішній стороні: «–0,3» та «–0,6» (ці вкладки мають відповідно товщину 1,9–0,013 мм і 2,05–0,013 мм).

- При виявленні на пластинчастих клапанах головки циліндра вибоїн або кільцевих канавок їх замінити і притерти нові клапани до сідлів для отримання безперервного кільцевого контакту. , які сортують за діаметрами поверхонь, що сполучаються через 0,003 мм (табл. 3).

- Місця маркування:

- Поршня - на бобишці під палець.

- Поршневого пальця - на заглушці пальця. пальця та шатуна сусідньої групи.

- Пальці до шатуна та поршня підбирають без мастила при температурі 10–30°C. Правильність підбору поршневого пальця до втулки шатуна перевіряють на дотик. При натисканні великим пальцем руки поршневий палець без змащення повинен з деяким опором переміщатися у верхній головці шатуна.

3. **Складання компресора:**

- При складанні поршня з комплектом палець-шатун змастити палець чистим моторним маслом.

- При установці нових кілець перевірити зазор замка після встановлення в циліндр. Зазор повинен дорівнювати 0,20-0,40 мм, а кільце повинно щільно прилягати до циліндра по всьому колу (перевірити на просвіт).

- Перевірити відповідність висоти кільця і канавки поршня. Зазор між стінкою канавки і кільцем повинен знаходитися в межах 0,035–0,080 мм. Якщо зазор менше і кільце не прокочується по всій канавці поршня, торець кільця можна злегка сточити на найдрібнішому наждачному папері. їх розводити на 180°. У процесі складання компресора перевірити легкість обертання колінчастого валу. Момент, необхідний для його провертання, не повинен перевищувати: - 0,2 кгс · м - до установки шатунно-поршневої групи. , щоб більш вузький поясок сідла був звернений до клапана.

- Через верхній отвір головки перевірити хід клапана, який повинен бути в межах 0,7-1,5 мм, а нагнітального клапана - в межах 1,5-3,2 мм.

**Випробування компресора після ремонту:**

1. **Приробіток (без навантаження):** Проводиться протягом 20 хв при 1200-1350 об/хв колінчастого валу. повинен забезпечувати температуру головки компресора не вище 90°C.

2. **Випробування на продуктивність:**

- Проводиться при 1200–1350 об/хв колінчастого валу і при нагнітанні повітря в резервуар ємністю 23 л. і довжиною 3 мм.

- У даних умовах компресор повинен підтримувати тиск у резервуарі не менше 6 кгс/см² при безперервній роботі протягом 3 хв.

3. **Перевірка герметичності:**

- Проводиться на непрацюючому компресорі підведенням повітря під тиском 5-5,5 кгс/см² до нагнітального патрубка головки компресора з резервуару ємністю 1 л.

4. **Перевірка роботи розвантажувальної системи (для компресорів з розвантажувальним циліндром):**

- Подати стиснений повітря під тиском 5–5,5 кгс/см² в розвантажувальний циліндр.

- Поршень розвантажувального циліндра повинен опуститися і повністю відкрити впускний клапан.

- Падіння тиску в резервуарі ємністю 1 л при тиску 5–5,5 кгс/см² не повинно перевищувати 0,25 кгс/см² протягом 1 хв.

**Таблиця 2. Номінальний та ремонтні розміри циліндра та поршня компресора, мм:**

| Найменування розміру | Відхилення від номінального розміру | Діаметр циліндра | Діаметр поршня |

|---|---|---|---|

| Номінальний | 0,0 | 60+0,030 | 60-0,030 |

| 1-й ремонт | +0,4 | 60,4+0,030 | 60,4-0,030 |

| 2-й ремонт | +0,8 | 60,8+0,030 | 60,8-0,030 |

**Таблиця 3. Розміри та маркування поршнів, пальців та шатунів за групами:**

| Номер групи | Колір маркування | Діаметр поршня | Діаметр поршневого пальця | Діаметр шатуна |

|---|---|---|---|---|

| I | Білий | 12,503–12,500 | 12,500–12,497 | 12,507–12,504 |

| II | Зелений | 12,500–12,497 | 12,497–12,494 | 12,504–12,501 |

| III | Синій | 12,497–12,494 | 12,494–12,491 | 12,501–12,498 |

| IV | Червоний | 12,494–12,491 | 12,491–12,488 | 12,498–12,495 |