Компрессор автомобилей ГАЗ-66

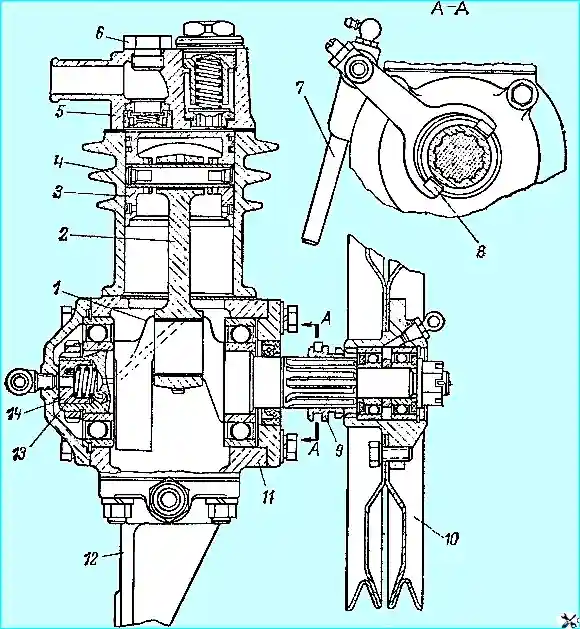

На автомобилях ГАЗ-66 установлен компрессор (рис. 1), предназначенный для накачки шин воздухом.

Особенности компрессоров:

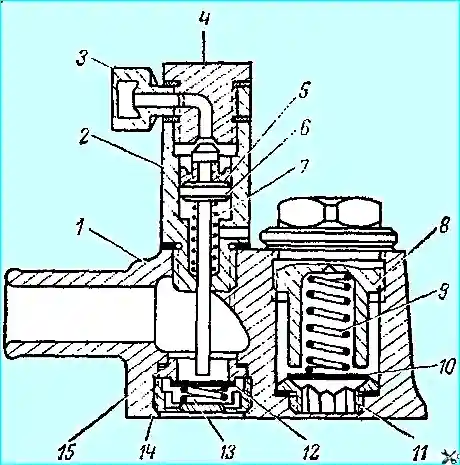

Компрессоры автомобилей с системой регулирования давления в шинах (ГАЗ-66-01, ГАЗ-66-02, ГАЗ-66-04, ГАЗ-66-05) отличаются от компрессоров автомобилей без этой системы (ГАЗ-66 и ГАЗ-66-03) тем, что в резьбовое отверстие головки компрессора над впускным клапаном вместо заглушки ввернут разгрузочный цилиндр (рис. 2).

**Компрессор (рис. 1):**

1. Коленчатый вал.

2. Шатун.

3. Поршень.

4. Цилиндр.

5. Головка цилиндра.

6. Заглушка.

7. Валик.

8. Вилка.

9. Муфта включения.

10. Шкив.

11. Картер.

12. Кронштейн.

13. Пружина.

14. Уплотнитель.

Описание компрессора:

Компрессор поршневого типа, одноцилиндровый, с воздушным охлаждением. Приводится во вращение через шкив вместе с насосом гидроусилителя рулевого управления двумя ремнями от шкива коленчатого вала двигателя.

На шлицах коленчатого вала компрессора установлена муфта включения компрессора. Муфта перемещается вилкой, укрепленной на валике, положение которого фиксируется шариковым фиксатором.

Рис. 2. Головка компрессора:

1. Корпус головки.

2. Корпус разгрузочного цилиндра.

3. Муфта.

4. Штуцер.

5. Манжета.

6. Поршень.

7, 9, 13. Пружины.

8. Пробка.

10. Нагнетательный клапан.

11, 16. Седла.

12. Впускной клапан.

14. Корпус впускного клапана.

**Принцип работы:**

Воздух в компрессор поступает от воздушного фильтра двигателя. Смазка поступает от двигателя автомобиля.

**Техническое обслуживание компрессора:**

- Периодически проверять натяжение ремней компрессора. Натяжение ремней осуществляется наклоном насоса гидроусилителя рулевого управления.

- Угол наклона насоса должен обеспечить заливку масла до метки «уровень масла» на бачке насоса, а при отсутствии метки — до заливного фильтра бачка.

- Если наклоном не обеспечивается натяжение ремней, переставить насос.

- При очень большой вытяжке ремней переставить кронштейны насоса на дополнительные отверстия в них.

- Натяжение считается нормальным, если при нажатии пальцем на ремни между шкивами насоса и коленчатого вала двигателя ремни прогнутся на 15–20 мм.

**Неисправности компрессора и способы их устранения:**

- 1. **Пониженная производительность:**

- Утечка воздуха через клапаны или поршневые кольца.

**Способ устранения:** Отремонтировать компрессор.

- Засорение воздушного фильтра компрессора (для автомобилей без системы регулирования давления в шинах).

**Способ устранения:** Промыть набивку фильтра.

- Слабое натяжение ремней привода.

**Способ устранения:** Отрегулировать натяжение ремней. - 2. **Компрессор перегревается:**

- Плохая подача масла.

**Способ устранения:** Прочистить маслопроводы и каналы в крышке картера и коленчатом валу компрессора.

- Нагар на поршне и поршневых кольцах.

**Способ устранения:** Очистить детали от нагара. - 3. **Выбрасывание масла с нагнетаемым воздухом:**

- Износ поршневых колец или цилиндра.

**Способ устранения:** Отремонтировать компрессор.

- Нарушение уплотнения подвода масла к компрессору.

**Способ устранения:** Заменить уплотнитель 14 (см. рис. 1) или заднюю крышку компрессора.

- Поломка пружины уплотнителя.

**Способ устранения:** Заменить пружину.

- Засорение маслоотводящей трубки.

**Способ устранения:** Прочистить трубку. - 4. **Повышенный стук компрессора:**

- Износ поршней, пальцев или подшипников.

**Способ устранения:** Отремонтировать компрессор.

Ремонт компрессора:

- 1. **Снятие и разборка компрессора:**

- Отсоединить трубопроводы отвода и подвода масла, шланг подвода и трубопровод отвода воздуха.

- Снять компрессор с двигателя.

- Снять шкив 10 (рис. 1) компрессора с подшипниками в сборе.

- Отвернуть стопорный винт вилки компрессора, вынуть валик 7 и вилку 8 включения компрессора.

- Снять муфту 9 включения компрессора.

- Снять головку компрессора и кронштейн 12.

- Снять шатунную крышку и вынуть поршень 3 с шатуном 2 в сборе из цилиндра 4.

- Снять переднюю и заднюю крышки, вынуть уплотнитель 14 и пружину 13 из гнезда коленчатого вала.

- Снять цилиндр компрессора.

- Спрессовать подшипники коленчатого вала и вынуть коленчатый вал 1.

- Отвернуть пробку 8 (см. рис. 2) нагнетательного клапана, снять пружину 9 и клапан 10.

- Вывернуть седло 11.

- Отвернуть корпус клапана 14 и вынуть пружину 13, клапан 12 и седло 15 клапана.

- Отвернуть заглушку 6 (см. рис. 1) или разгрузочный цилиндр; вынуть поршневой палец и отъединить поршень от шатуна.

- Снять поршневые кольца.

2. **Проверка технического состояния и ремонт деталей компрессора:**

- Если износ цилиндра превышает допустимый или его зеркало повреждено, отремонтировать цилиндр под один из ремонтных размеров, указанных в табл. 2.

- Соответственно этим размерам выпускаются поршни и поршневые кольца ремонтных размеров.

- Группа ремонтного размера поршня указана цифрами на днище поршня: «+0,4», «+0,8».

- Поршневые кольца ремонтного размера имеют маркировку:

- Одна полоса шириной 10 мм соответствует увеличению диаметра кольца по сравнению с номинальным на 0,4 мм.

- Две полосы — на 0,8 мм.

- При ремонте коленчатого вала использовать вкладыши ремонтных размеров, толщина которых увеличена на 0,15 и на 0,3 мм.

- Группа ремонтного размера вкладыша указана цифрами на его наружной стороне: «–0,3» и «–0,6» (эти вкладыши имеют соответственно толщину 1,9–0,013 мм и 2,05–0,013 мм).

- При обнаружении на пластинчатых клапанах головки цилиндра забоин или кольцевых канавок их заменить и притереть новые клапаны к седлам для получения непрерывного кольцевого контакта.

- Поршневые пальцы, поршни и шатуны разбивают на четыре группы, которые сортируют по диаметрам сопрягаемых поверхностей через 0,003 мм (табл. 3).

- Места маркировки:

- Поршня — на бобышке под палец.

- Поршневого пальца — на заглушке пальца.

- Шатуна — на головке под поршневой палец.

- При сборке допускается установка пальца и шатуна соседней группы.

- Пальцы к шатуну и поршню подбирают без смазки при температуре 10–30°C. Правильность подбора поршневого пальца к втулке шатуна проверяют на ощупь. При нажатии большим пальцем руки поршневой палец без смазки должен с некоторым сопротивлением перемещаться во втулке верхней головки шатуна.

3. **Сборка компрессора:**

- При сборке поршня с комплектом палец–шатун смазать палец чистым моторным маслом.

- При установке новых колец проверить зазор замка после установки в цилиндр. Зазор должен быть равен 0,20–0,40 мм, а кольцо должно плотно прилегать к цилиндру по всей окружности (проверить на просвет).

- Проверить соответствие высоты кольца и канавки поршня. Зазор между стенкой канавки и кольцом должен находиться в пределах 0,035–0,080 мм.

- Если зазор меньше и кольцо не прокатывается по всей канавке поршня, торец кольца можно слегка сточить на самой мелкой наждачной бумаге.

- Компрессионные кольца устанавливать в канавках поршня выточками вверх, а стыки их разводить на 180°.

- В процессе сборки компрессора проверить легкость вращения коленчатого вала. Момент, необходимый для его проворачивания, не должен превышать:

- 0,2 кгс·м — до установки шатунно-поршневой группы.

- 0,3 кгс·м — после установки этой группы и затяжки шатунных болтов (но до установки головки).

- При постановке седла впускного клапана следить, чтобы более узкий поясок седла был обращен к клапану.

- Через верхнее отверстие головки проверить ход клапана, который должен быть в пределах 0,7–1,5 мм, а нагнетательного клапана — в пределах 1,5–3,2 мм.

**Испытания компрессора после ремонта:**

1. **Приработка (без нагрузки):**

- Проводится в течение 20 мин при 1200–1350 об/мин коленчатого вала.

- Давление масла, поступающего в компрессор, должно быть 1,5–3,0 кгс/см², температура не ниже +40°C.

- Напор воздуха, охлаждающего компрессор, должен обеспечивать температуру головки компрессора не выше 90°C.

2. **Испытание на производительность:**

- Проводится при 1200–1350 об/мин коленчатого вала и при нагнетании воздуха в резервуар емкостью 23 л.

- При давлении в резервуаре 6,5 кгс/см² полость резервуара сообщается с атмосферой калиброванным отверстием диаметром 1,0 мм и длиной 3 мм.

- В данных условиях компрессор должен поддерживать давление в резервуаре не менее 6 кгс/см² при непрерывной работе в течение 3 мин.

- При указанном режиме работы компрессора выбрасывание масла с нагнетаемым воздухом не должно превышать 1 см³ за 5 мин.

3. **Проверка герметичности:**

- Проводится на неработающем компрессоре подводом воздуха под давлением 5–5,5 кгс/см² к нагнетательному патрубку головки компрессора из резервуара емкостью 1 л.

- Падение давления в баллоне должно быть не более 0,3 кгс/см² в течение 1 мин.

4. **Проверка работы разгрузочной системы (для компрессоров с разгрузочным цилиндром):**

- Подать сжатый воздуха под давлением 5–5,5 кгс/см² в разгрузочный цилиндр.

- Поршень разгрузочного цилиндра должен опуститься и полностью открыть впускной клапан.

- Одновременно проверить герметичность уплотнения поршня разгрузочного цилиндра.

- Падение давления в резервуаре емкостью 1 л при давлении 5–5,5 кгс/см² не должно превышать 0,25 кгс/см² в течение 1 мин.

- При снятии давления поршень под воздействием возвратной пружины должен четко возвратиться в исходное положение.

**Таблица 2. Номинальный и ремонтные размеры цилиндра и поршня компрессора, мм:**

| Наименование размера | Отклонение от номинального размера | Диаметр цилиндра | Диаметр поршня |

|---|---|---|---|

| Номинальный | 0,0 | 60+0,030 | 60-0,030 |

| 1-й ремонт | +0,4 | 60,4+0,030 | 60,4-0,030 |

| 2-й ремонт | +0,8 | 60,8+0,030 | 60,8-0,030 |

**Таблица 3. Размеры и маркировка поршней, пальцев и шатунов по группам:**

| Номер группы | Цвет маркировки | Диаметр поршня | Диаметр поршневого пальца | Диаметр шатуна |

|---|---|---|---|---|

| I | Белый | 12,503–12,500 | 12,500–12,497 | 12,507–12,504 |

| II | Зеленый | 12,500–12,497 | 12,497–12,494 | 12,504–12,501 |

| III | Синий | 12,497–12,494 | 12,494–12,491 | 12,501–12,498 |

| IV | Красный | 12,494–12,491 | 12,491–12,488 | 12,498–12,495 |