Kompressor für GAZ-66-Fahrzeuge

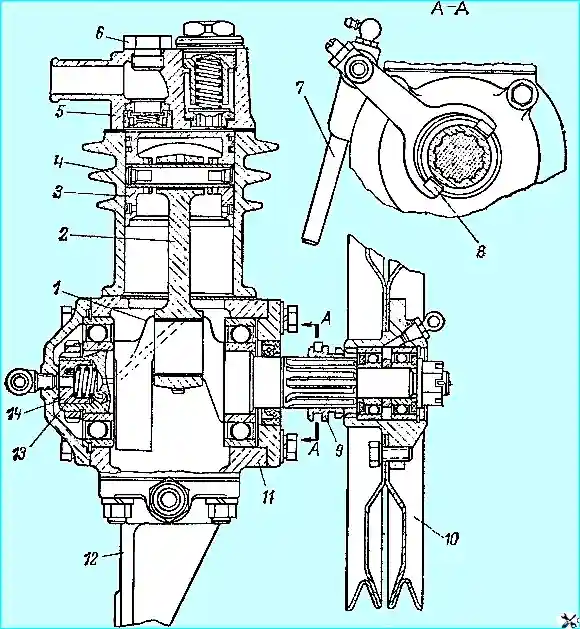

GAZ-66-Fahrzeuge sind mit einem Kompressor (Abb. 1) ausgestattet, der zum Aufpumpen der Reifen mit Luft dient.

Merkmale von Kompressoren:

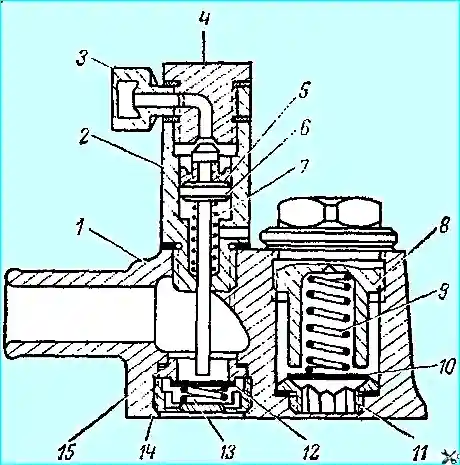

Kompressoren von Fahrzeugen mit Reifendruckregelsystem (GAZ-66-01, GAZ-66-02, GAZ-66-04, GAZ-66-05) unterscheiden sich von Kompressoren von Fahrzeugen ohne dieses System (GAZ-66 und GAZ-66-03) dadurch, dass in die Gewindebohrung des Kompressorkopfes oberhalb des Einlassventils anstelle eines Stopfens ein Entlastungszylinder eingeschraubt ist (Abb. 2).

**Kompressor (Abb. 1):**

1. Kurbelwelle.

2. Pleuelstange.

3. Kolben.

4. Zylinder.

5. Zylinderkopf.

6. Stecker.

7. Rolle.

8. Gabel.

9. Einrückkupplung.

10. Rolle.

11. Fuhrmann.

12. Klammer.

13. Frühling.

14. Dichtungsmittel.

Kompressorbeschreibung:

Kolbenkompressor, einzylindrig, luftgekühlt. Es wird zusammen mit der Servopumpe über eine Riemenscheibe von zwei Riemen von der Kurbelwellenriemenscheibe des Motors angetrieben.

Die Kompressor-Einrückkupplung ist auf der Verzahnung der Kompressorkurbelwelle montiert. Die Bewegung der Kupplung erfolgt über eine auf einer Welle montierte Gabel, deren Position durch eine Kugelverriegelung fixiert wird.

Abb. 2. Kompressorkopf:

1. Kopfkörper.

2. Zylinderkörper entladen.

3. Kupplung.

4. Brustwarze.

5. Manschette.

6. Kolben.

7, 9, 13. Federn.

8. Kork.

10. Auslassventil.

11, 16. Sitze.

12. Einlassventil.

14. Einlassventilkörper.

**Funktionsprinzip:**

Luft gelangt vom Motorluftfilter in den Kompressor. Die Schmierung erfolgt über den Automotor.

**Kompressorwartung:**

- Überprüfen Sie regelmäßig die Spannung der Kompressorriemen. Die Riemen werden durch Neigen der Servopumpe gespannt.

- Der Neigungswinkel der Pumpe muss sicherstellen, dass das Öl bis zur Markierung „Ölstand“ am Pumpenbehälter eingefüllt ist, und wenn keine Markierung vorhanden ist, bis zum Einfüllfilter des Behälters.

- Wenn die Neigung die Riemenspannung nicht gewährleistet, verschieben Sie die Pumpe.

- Wenn die Riemen sehr gedehnt sind, verschieben Sie die Pumpenhalterungen zu den zusätzlichen Löchern in ihnen.

- Die Spannung gilt als normal, wenn sich die Riemen beim Drücken mit dem Finger zwischen den Riemenscheiben der Pumpe und der Motorkurbelwelle um 15–20 mm biegen.

**Kompressorstörungen und wie man sie behebt:**

- 1. **Leistungseinbuße:**

- Luftleckage durch Ventile oder Kolbenringe.

**Abhilfe:** Kompressor reparieren.

- Kompressorluftfilter verstopft (bei Fahrzeugen ohne Reifendruckregelsystem).

**Abhilfe:** Filterpackung waschen.

- Schwache Spannung der Antriebsriemen.

**Abhilfe:** Passen Sie die Riemenspannung an. - 2. **Kompressor überhitzt:**

- Schlechte Ölversorgung.

**Abhilfe:** Ölleitungen und -kanäle im Kurbelgehäusedeckel und der Kompressorkurbelwelle reinigen.

- Kohlenstoffablagerungen am Kolben und an den Kolbenringen.

**Abhilfe:** Reinigen Sie die Teile von Kohlenstoffablagerungen. - 3. **Ausstoß von Öl mit Druckluft:**

- Verschleiß der Kolbenringe oder des Zylinders.

**Abhilfe:** Reparieren Sie den Kompressor.

- Die Dichtung an der Ölzuführung des Kompressors ist beschädigt.

**Abhilfe:** Dichtung 14 (siehe Abb. 1) bzw. Rückdeckel des Kompressors ersetzen.

- Dichtungsfeder ist gebrochen.

**Abhilfe:** Ersetzen Sie die Feder.

- Ölablassrohr verstopft.

**Abhilfe:** Reinigen Sie das Rohr. - 4. **Verstärktes Kompressorklopfen:**

- Verschleiß von Kolben, Bolzen oder Lagern.

**Abhilfe:** Reparieren Sie den Kompressor.

Kompressorreparatur:

- 1. **Kompressor ausbauen und zerlegen:**

- Ölablass- und Ölzulaufleitungen, Zulaufschlauch und Luftablassleitung trennen.

- Kompressor vom Motor ausbauen.

- Riemenscheibe 10 (Abb. 1) des Kompressors mit den Lagern im Bausatz ausbauen.

- Feststellschraube der Kompressorgabel lösen, Welle 7 und Gabel 8 des Kompressors ausbauen.

- Kupplung 9 des Kompressors ausbauen.

- Kompressorkopf und -halterung 12 ausbauen.

- Pleuelstangen-Abdeckung ausbauen und Kolben 3 mit Pleuelstange 2 im Bausatz aus Zylinder 4 ausbauen.

- Vordere und hintere Abdeckung ausbauen, Dichtung 14 und Feder ausbauen 13 vom Kurbelwellensitz abschrauben.

- Verdichterzylinder ausbauen.

- Kurbelwellenlager herausdrücken und Kurbelwelle 1 ausbauen.

- Stopfen 8 (siehe Abb. 2) des Entlastungsventils abschrauben, Feder 9 und Ventil 10 entnehmen.

- Sitz 11 abschrauben.

- Ventilkörper 14 abschrauben und Feder 13, Ventil 12 und Ventilsitz 15 entnehmen.

- Stopfen 6 (siehe Abb. 1) des Entlastungszylinders abschrauben; Entfernen Sie den Kolbenbolzen und trennen Sie den Kolben von der Pleuelstange.

- Entfernen Sie die Kolbenringe.

2. **Überprüfung des technischen Zustands und Reparatur von Kompressorteilen:**

- Wenn der Zylinderverschleiß den zulässigen Grenzwert überschreitet oder seine Oberfläche beschädigt ist, reparieren Sie den Zylinder auf eines der in der Tabelle angegebenen Reparaturmaße. 2.

- Kolben und Kolbenringe der Reparaturgrößen werden nach diesen Abmessungen hergestellt.

- Die Kolbenreparaturgrößengruppe wird durch Zahlen auf der Kolbenunterseite angezeigt: „+0,4“, „+0,8“.

- Kolbenringe der Reparaturgröße sind gekennzeichnet:

- Ein Streifen mit einer Breite von 10 mm entspricht einer Vergrößerung des Ringdurchmessers gegenüber dem Nenndurchmesser um 0,4 mm.

- Zwei Streifen - um 0,8 mm.

- Bei der Reparatur der Kurbelwelle werden Laufbuchsen der Reparaturgrößen verwendet, deren Dicke um 0,15 und 0,3 mm erhöht ist.

- Die Gruppe der Reparaturgrößen der Laufbuchse wird durch Zahlen auf ihrer Außenseite angezeigt: „-0,3“ und „-0,6“ (diese Laufbuchsen haben eine Dicke von 1,9–0,013 mm und 2,05–0,013 mm).

- Wenn an den Plattenventilen des Zylinderkopfs Kerben oder ringförmige Rillen vorhanden sind, ersetzen Sie diese und schleifen Sie neue Ventile an die Sitze, um einen kontinuierlichen ringförmigen Kontakt zu erhalten.

- Kolbenbolzen, Kolben und Pleuelstangen werden in vier Gruppen unterteilt, die nach den Durchmessern der Passflächen bis 0,003 mm sortiert sind (Tabelle). 3).

- Markierungsstellen:

- Kolben – auf der Nabe unter dem Bolzen.

- Kolbenbolzen – auf der Bolzenkappe.

- Pleuelstange – auf dem Kopf unter dem Kolbenbolzen.

- Bei der Montage ist der Einbau von Bolzen und Pleuelstange der benachbarten Gruppe zulässig.

- Bolzen für Pleuelstange und Kolben werden ohne Schmierung bei einer Temperatur von 10–30 °C ausgewählt. Die richtige Auswahl des Kolbenbolzens zur Pleuelbuchse wird durch Anfassen überprüft. Durch Druck mit dem Daumen sollte sich der Kolbenbolzen ohne Schmierung mit etwas Widerstand in der Buchse des oberen Pleuelkopfes bewegen lassen.

3. **Zusammenbau des Kompressors:**

- Beim Zusammenbau des Kolbens mit dem Bolzen-Pleuel-Satz den Bolzen mit sauberem Motoröl schmieren.

- Beim Einbau neuer Ringe das Sperrspiel nach dem Einbau in den Zylinder prüfen. Der Spalt sollte 0,20–0,40 mm betragen und der Ring sollte am gesamten Umfang fest am Zylinder anliegen (Spiel prüfen).

- Prüfen, ob Ringhöhe und Kolbennut übereinstimmen. Der Spalt zwischen Nutwand und Ring sollte 0,035–0,080 mm betragen.

- Ist der Spalt kleiner und rollt der Ring nicht entlang der gesamten Kolbennut, kann das Ringende auf feinstem Schleifpapier leicht abgeschliffen werden.

- Die Kompressionsringe mit den Hinterschneidungen nach oben in die Kolbennuten einbauen und ihre Stöße um 180° spreizen.

- Bei der Montage des Kompressors ist die Leichtgängigkeit der Kurbelwelle zu prüfen. Das zum Drehen erforderliche Drehmoment darf folgende Werte nicht überschreiten:

- 0,2 kgf m – vor dem Einbau der Pleuel- und Kolbengruppe.

- 0,3 kgf m – nach dem Einbau dieser Gruppe und dem Festziehen der Pleuelschrauben (aber vor dem Einbau des Kopfes).

- Achten Sie beim Einbau des Einlassventilsitzes darauf, dass der schmalere Riemen des Sitzes zum Ventil zeigt.

- Prüfen Sie den Ventilhub durch die obere Öffnung des Kopfes, der zwischen 0,7 und 1,5 mm liegen sollte, und den des Auslassventils – zwischen 1,5 und 3,2 mm.

**Kompressorprüfung nach der Reparatur:**

1. **Einlaufen (ohne Last):**

- Durchgeführt für 20 Minuten bei 1200–1350 U/min der Kurbelwelle.

- Der Druck des in den Kompressor eintretenden Öls muss 1,5–3,0 kgf/cm² betragen, die Temperatur darf nicht unter +40°C liegen.

- Der Luftdruck, der den Kompressor kühlt, muss sicherstellen, dass die Kompressorkopftemperatur 90°C nicht übersteigt.

2. **Leistungsprüfung:**

- Durchgeführt bei 1200–1350 U/min der Kurbelwelle und mit in einen 23-Liter-Tank gepumpter Luft.

- Bei einem Tankdruck von 6,5 kgf/cm² kommuniziert der Tankhohlraum über eine kalibrierte Öffnung mit einem Durchmesser von 1,0 mm und einer Länge von 3 mm mit der Atmosphäre.

- Unter diesen Bedingungen muss der Kompressor bei Dauerbetrieb 3 Minuten lang einen Druck im Tank von mindestens 6 kgf/cm² aufrechterhalten.

- Im angegebenen Kompressorbetriebsmodus darf der Ölausstoß mit der gepumpten Luft 1 cm³ in 5 Minuten nicht überschreiten.

3. **Dichtheitsprüfung:**

- Durchgeführt an einem nicht funktionierenden Kompressor, indem Luft unter einem Druck von 5–5,5 kgf/cm² aus einem 1-l-Tank in das Auslassrohr des Kompressorkopfes geleitet wird.

- Der Druckabfall im Zylinder sollte innerhalb von 1 Minute nicht mehr als 0,3 kgf/cm² betragen.

4. **Überprüfung der Funktion des Entladesystems (für Kompressoren mit Entladezylinder):**

- Druckluft mit einem Druck von 5–5,5 kgf/cm² an den Entladezylinder liefern.

- Der Kolben des Entladezylinders muss nach unten gehen und das Einlassventil vollständig öffnen.

- Gleichzeitig die Dichtheit der Kolbendichtung des Entladezylinders prüfen.

- Der Druckabfall in einem 1-Liter-Behälter bei einem Druck von 5–5,5 kgf/cm² darf innerhalb von 1 Minute 0,25 kgf/cm² nicht überschreiten.

- Wenn der Druck abgelassen wird, muss der Kolben unter der Wirkung der Rückholfeder deutlich in seine Ausgangsposition zurückkehren.

**Tabelle 2. Nenn- und Reparaturmaße des Kompressorzylinders und -kolbens, mm:**

| Größenname | Abweichung von der Nenngröße | Zylinderdurchmesser | Kolbendurchmesser |

|---|---|---|---|

| Nominell | 0,0 | 60+0,030 | 60-0,030 |

| 1. Reparatur | +0,4 | 60,4+0,030 | 60,4-0,030 |

| 2. Reparatur | +0,8 | 60,8+0,030 | 60,8-0,030 |

**Tabelle 3. Abmessungen und Kennzeichnung von Kolben, Bolzen und Pleuelstangen nach Gruppen:**

|

Gruppen nummer |

Markierung sfarbe |

Kolbendur chmesser |

Kolbenbolzendur chmesser |

Durchmesser der Pleuelstange |

|---|---|---|---|---|

| I | Weiß | 12.503–12.500 | 12.500–12.497 | 12.507–12.504 |

| II | Grün | 12.500–12.497 | 12.497–12.494 | 12.504–12.501 |

| III | Blau | 12.497–12.494 | 12.494–12.491 | 12.501–12.498 |

| IV | Rot | 12.494–12.491 | 12.491–12.488 | 12.498–12.495 |