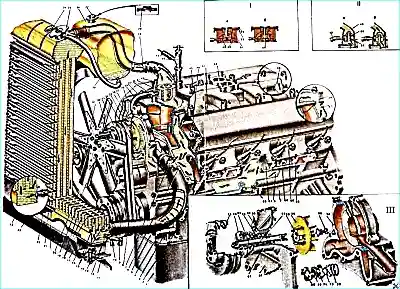

Das Motorkühlsystem ist flüssig, geschlossen und mit Zwangsumlauf

Die Zirkulationsrichtung wird in der Abbildung durch Pfeile angezeigt

Die Flüssigkeit zirkuliert je nach Erwärmung in zwei Kreisen, einem kleinen und einem großen Kreis.

Motorkühlsystem:

(I) Kühlerdeckel:

- - (a) Das Dampfventil (Entlüftungsventil) des Kühlerdeckels öffnet bei einem Überdruck im System von 0,45–0,55 kgf/cm², was einer Kühlmitteltemperatur von 109–111 °C entspricht.

- - (b) Das Luftventil (Einlassventil) öffnet sich, wenn das Vakuum im System 0,01–0,10 kgf/cm² beträgt.

(II) Thermostat-Funktionsdiagramm:

- - (a) Das Thermostatventil wird bei einer Temperatur unter 78°C geschlossen.

- - (b) Bei Temperaturen über 91°C ist das Thermostatventil vollständig geöffnet.

(III) Komponenten der Wasserpumpe und des Kühlsystems:

- Motorölwanne. 2. Zylinderblock. 3. Steuerzahnrad-Abdeckung. 4. Expansionsfeder (Schlauchrahmen). 5. Kühlerauslassschlauch. 6. Kühlmantel des Zylinderblocks. 7. Kanal zur Kühlmittelversorgung des Blocks. 8. Antriebsriemen für Lüfter, Wasserpumpe und Generator. 9. Kurbelwellenriemenscheibe. 10. Kühlerablasshahn. 11. Kühlerhalterung. 12. Unterer Kühlertank. 13. Kühlertankhalterung. 14. Kühleraufhängungskissen. 15. Kühlerrohr. 16. Untere Kühlerplatte (Verstärker). 17. Vorderer Kotflügel. 18. Kühlerlamellen. 19. Ventilator. 20. Lüftergehäuse. 21. Kühlerblindplatten. 22. Untere Blindplatte. 23. Heizflüssigkeits-Ablassschlauch. 24. Sensor der Kontrollleuchte für Flüssigkeitsüberhitzung im Kühler. 25. Kühlerdeckel. 26. Ausdehnungsgefäß. 27. Deckel des Ausgleichsbehälters. 28. Deckelventil des Ausgleichsbehälters. 29. Kühlerzulaufrohr. 30. Verbindungsschlauch vom Kühlerstutzen zum Ausgleichsbehälter. 31. Generator. 32. Lüfterdistanzring. 33. Lüfterriemenscheibe. 34. Wasserpumpenbuchse im Steuerzahnraddeckel. 35. Wasserpumpenöler. 36. Laufrad der Wasserpumpe. 37. Wasserpumpengehäuse. 38. Kühlmantel des Ansaugrohrs. 39. Bypassschlauch für kleinen Kühlmittelkreislauf. 40. Einlassrohr. 41. Thermostat. 42. Auslassrohr. 43. Schlauch zur Versorgung des Heizgeräts mit heißer Flüssigkeit. 44. Heizungsabsperrventil. 45. Kühlmitteltemperaturanzeigesensor. 46. Ventilkipphebelwelle. 47. Kipphebel-Abdeckungen. 48. Flansch für Vergaser. 49. Auslassventil. 50. Korkkappenfeder. 51. Kühler-Einfüllstutzen. 52. Dichtung. 53. Zündkerzensteckerkörper. 54. Einlass-Absperrventil. 55. Thermostatventil. 56. Thermostatsensor. 57. Zylinderkopf-Kühlmantel. 58. Zylinderkopf. 59. Hochspannungskabel. 60. Zündkerze. 61. Abgaskanal des Zylinderkopfes. 62. Zuleitung der Startheizung. 63. Lüfterriemennabe. 64. Rollenwasserpumpe. 65. Spreizhülse. 66. Kontrollbohrung für Schmierstoffauslass. 67. Wasserpumpenlager. 68. Dichtscheibe der Wasserpumpe. 69. Laufrad-Befestigungsschraube. 70. Manschette versiegeln. 71. Wanddichtung. 72. Dichtungsring. 73. Federdichtung.

Bei kaltem Motor und geschlossenem Thermostatventil gelangt man unter Umgehung des Kühlers über den Bypassschlauch 6 in die Saugkammer der Wasserpumpe und anschließend in den Wassermantel des Motors – dies ist ein kleiner Kreislauf.

Bei warmem Motor und geöffnetem Thermostatventil geht es durch das Auslassrohr über den Schlauch in den oberen Behälter des Kühlers und vom Kühler über den Zulaufschlauch in den Wassermantel des Motors – das ist ein großer Kreislauf.

Wartung des Kühlsystems

Überprüfen Sie den Kühlmittelstand täglich vor der Abfahrt.

Der Wasserstand im Kühler sollte 40 mm unter der Oberkante des Einfüllstutzens liegen, der Füllstand der Frostschutzflüssigkeit sollte 70-80 mm betragen.

Gießen Sie sauberes, weiches Wasser in den Heizkörper und wechseln Sie es so selten wie möglich. Im Frühjahr (besser noch zweimal im Jahr) empfiehlt es sich, das Kühlsystem zu spülen.

Der ordnungsgemäße Betrieb des Motors ist die zuverlässigste Methode zur Bekämpfung von Kalkablagerungen und Korrosion im Kühlsystem. Wenn sich Kalkablagerungen gebildet haben, wird der Heizkörper wie folgt gereinigt.

Der Kühler wird aus dem Auto ausgebaut und anschließend mit einer 10%igen, auf 90 °C vorgewärmten Natronlauge befüllt.

Lassen Sie die Lösung nach 30–40 Minuten ab und spülen Sie den Heizkörper mit sauberem, fließendem Wasser entgegen der normalen Zirkulationsrichtung aus. Gegebenenfalls den Spülvorgang wiederholen.

Um die Zerstörung aller Das Eingießen von alkalischer Lösung in den Kühlmantel des Zylinderblocks von Aluminiumteilen ist nicht zulässig.

Natronlauge sollte mit Vorsicht gehandhabt werden, da sie Hautverbrennungen verursacht und Kleidungsstoffe angreift.

Der Schutz des Motorkühlmantels vor Korrosion kann wie folgt erfolgen.

Bereiten Sie eine Chrompikratlösung im Verhältnis 4–8 g pro Liter Wasser vor und gießen Sie sie in das Kühlsystem. Arbeiten Sie einen Monat lang mit dieser Lösung (am besten im Sommer) und lassen Sie sie anschließend abtropfen.

Wenn während des Betriebs Wasser aus der Lösung kocht, fügen Sie dem System Wasser hinzu, und wenn ein Leck vorhanden ist, fügen Sie die Lösung hinzu.

Sie sollten wissen, dass eine Chromsäurelösung von weniger als 3 g pro 1 l zu verstärkter Korrosion von Aluminiumteilen führt.

Antriebsriemen von an Motoren montierten Aggregaten müssen so gespannt sein, dass diese nicht auf den Antriebsscheiben rutschen und an den Aggregatlagern keine großen Belastungen durch Überspannung der Riemen entstehen.

Die Spannung des Antriebsriemens der Wasserpumpe und des Lüfters am Motor GAZ-53A muss so bemessen sein, dass bei einer Krafteinwirkung von 4 kgf in der Mitte des Zweigs Spannrolle – Wasserpumpenriemenscheibe die Durchbiegung 10–15 mm nicht überschreitet, und in der Mitte des Zweigs Wasserpumpenriemenscheibe – Generatorriemenscheibe 10–12 mm nicht überschreitet.

Die Spannung des Wasserpumpenriemens wird durch Bewegen der Spannrolle eingestellt, und die Spannung des Generatorantriebsriemens wird durch Bewegen des Generators selbst eingestellt.

Beim GAZ-66-Motor ist der Antriebsriemen der Wasserpumpe gleichzeitig der Antriebsriemen des Generators. Seine Spannung wird durch Bewegen des Generators reguliert.

Die Auslenkung des Generator-Wasserpumpenzweigs unter einer Kraft von 4 kg sollte 10-15 mm nicht überschreiten.

Die Spannung des Kompressorantriebsriemens und der Servopumpe wird durch Bewegen der Servopumpe eingestellt.

Die Durchbiegung jedes der beiden Riemen sollte bei einer Kraft von 1 kgf auf die Kompressorriemenscheibe -► Riemenscheibe der Servolenkungspumpe nicht mehr als 15–20 mm betragen.

Bei der Überholung eines Kühlers müssen die oberen und unteren Dosen entfernt werden.

Die Außenfläche des Kühlers muss von Schmutz befreit sein und die Innenfläche der Tanks und Rohre muss frei von Zunder sein.

Dellen an den Wänden der Tanks müssen ausgebessert werden.

Kühlerrohre müssen mit einem Spezialstab geprüft werden, der auf die Größe und das Profil der Rohre abgestimmt ist.

Verstopfte und verbeulte Schläuche müssen durch neue ersetzt werden.

Die Herstellung von maximal 10 Röhren und der Austausch von maximal 50 Röhren ist zulässig.

Nach der Reparatur müssen die Rohre mit Druckluft ausgeblasen werden.

Die Kühlplatten müssen begradigt werden.

Der montierte Heizkörper muss gründlich mit einer alkalischen Lösung gespült werden, um das Zinkchlorid zu neutralisieren, und mit Wasser, um die Lauge zu entfernen.

Der reparierte Kühler muss mit Druckluft unter einem Druck von 1 kg/cm 2 auf Dichtheit geprüft werden.

Ein mit Druckluft gefüllter und in Wasser getauchter Kühler darf keine Luft durchlassen.

Der Kühlerdeckel muss dicht sein. Das Stopfen-Entriegelungsventil muss sich bei einem Luftdruck von mindestens 0,45–0,55 kg/cm 2 öffnen. Das Einlassventil sollte bei einem Vakuum von 0,01–0,10 kg/cm 2 öffnen.

Verbogener Kühlerlamellensatz muss gerichtet oder durch neue ersetzt werden.

Reparierte Jalousien sollten sich bei einer Drehung des Hebels um 90° problemlos öffnen und schließen lassen.

Beim Schließen der Jalousien sollte der Abstand zwischen den Plattenoberflächen auf einer Länge von 200 mm nicht größer als 1,5 mm sein.

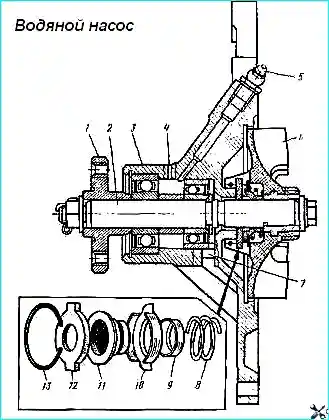

Wasserpumpe Kreiseltyp.

Zur Abdichtung der Pumpe dient eine selbstspannende Dichtung mit Feder. Die Gummidichtmanschette und die Graphit-Blei-Unterlegscheibe rotieren zusammen mit der Welle 2 (Abb. 2).

Austretende Flüssigkeit durch Kontrollöffnung 7 deutet auf eine fehlerhafte Dichtung hin. In diesem Fall sollte die Pumpe repariert werden.

Zum Wechseln der Dichtungsteile muss das Pumpenlaufrad nach dem Lösen der Schraube ausgebaut werden.

Das Verschließen der Kontrollöffnung 7 ist nicht zulässig, da in diesem Fall die aus der Pumpe austretende Flüssigkeit in die Lager gelangt und diese beschädigt.

Die Lager werden über den Öler 5 geschmiert, bis frisches Fett aus der Kontrollöffnung 4 austritt. Überschüssiges Fett muss entfernt werden.

Vor dem Zusammenbau der Wasserpumpe müssen alle Teile abgewischt und mit Druckluft ausgeblasen werden.

Beim Einbau des Laufrades und der Dichtung der Wasserpumpe in das Gehäuse sollten die Endflächen der Textolite-Dichtungsscheibe sind mit einer dünnen Schicht kolloidalen Graphitschmiermittels überzogen.

Lager müssen mit feuerfestem Fett TSIA-TIM-201 geschmiert werden.

Füllen Sie die Lager mit Fett, bis es in der Kontrollöffnung des Gehäuses erscheint. Füllen Sie die Radkappe beim Einbau mit CIATIM-203-Fett.

Wenn sich die Welle der Wasserpumpe dreht, sollte das Laufrad das Gehäuse nicht berühren; die Dichtung der Wasserpumpe sollte abgedichtet sein.

Überprüfen Sie die Wasserpumpe auf einem speziellen Prüfstand bei 3250 U/min und einer Wassertemperatur von mindestens 40°C auf Dichtheit.

Spannrolle GAZ-53 Vor der Montage müssen alle Teile der Spannrolle gewaschen und abgewischt werden.

Bei der Montage den Sicherungsring auf der Spannrollenachse in der Ringnut der Achse auf eine Größe von 21,5 mm einpressen, dabei den Außendurchmesser des Rings maximal um ca. 10 mm reduzieren.

Geben Sie 4–5 g TSIA-TIM-201-Fett in den Lagerhohlraum ein.