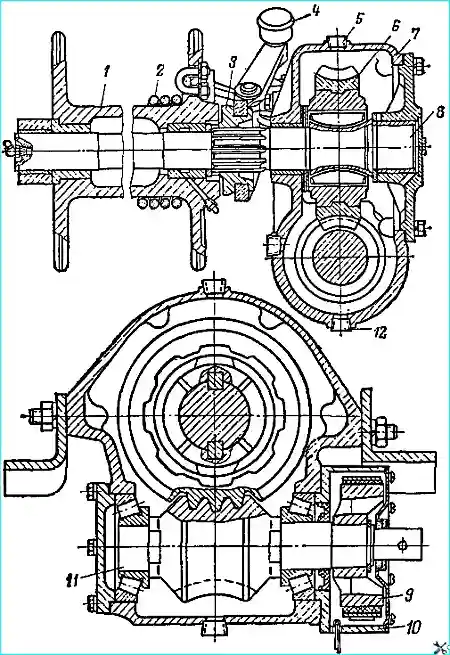

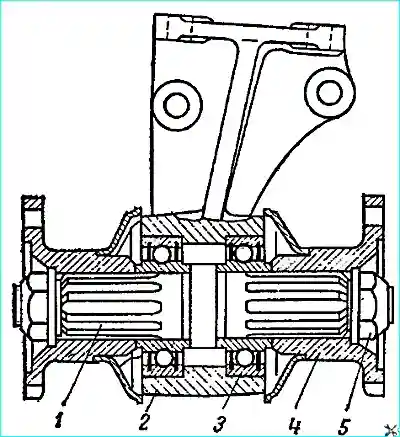

Die Windenvorrichtung ist in Abb. dargestellt. 1.

Zur Steigerung der Effizienz verfügt die Winde über ein Globoidgetriebe

Das Windengetriebe besteht aus einer Gusseisennabe und einer darauf aufgeschweißten Bronzekrone.

Um eine Überlastung der Windenteile zu vermeiden, ist deren Schnecke über einen Sicherungsstift mit der Gelenkwelle des Windenantriebs verbunden.

Die Winde ist mit einer an der Schnecke montierten automatischen Bremse ausgestattet.

Die Steuergabel der Winde ist mit einer Retarderbremse ausgestattet, welche die Trommel beim manuellen Abwickeln des Seils verlangsamt.

Die Länge des Kabels beträgt 50 m. Die maximale auf das Kabel ausgeübte Kraft beträgt 3500 kg.

Windenwartung

Zur Wartung der Winde gehört das regelmäßige Schmieren der Seilführungsrollen, der Wellenverzahnung der Windentrommel und der Trommeleinrückkupplung, der Kardanwellen des Windenantriebs, der Trommelbuchsen sowie das Reinigen der Winde und ihres Antriebs von Schmutz.

Überprüfen Sie regelmäßig den Ölstand im Getriebegehäuse und füllen Sie bei Bedarf Öl nach. Prüfen Sie auch, ob sich Öl (oder Wasser) im Gehäuse der automatischen Bremse befindet. Wenn ja, lassen Sie es durch die mit einem Splint verschlossene Ablassöffnung an der Unterseite des Gehäuses ab.

Wischen Sie das Kabel bei Bedarf ab und schmieren Sie es mit flüssigem Öl.

Überwachen Sie den Anzugszustand der Schnecke und der Schneckenradlager.

Wenn die Lager ein leichtes Spiel aufweisen oder das Schneckengetriebe locker wird, stellen Sie es wie unten angegeben ein.

Stellen Sie die automatische Windenbremse nach Bedarf ein, indem Sie das Bremsband mit den am langen Ende (über der Feder) angebrachten Muttern festziehen.

Die Bremse ist so eingestellt, dass sich das Bremsgehäuse beim Betrieb der Winde mit ausgekuppelter Trommelkupplung für 1–3 Minuten nicht über eine für die Hand erträgliche Temperatur erhitzt.

Die Einstellung des Windentrommelretarders erfolgt durch Veränderung der Federspannung mithilfe von Muttern, die an der Bremsbackenschraube angebracht sind.

Der Retarder wird so eingestellt, dass sich die Trommel beim manuellen Aufwickeln des Kabels (die Nockenkupplung ist ausgekuppelt) nicht mit einer höheren Geschwindigkeit drehen kann als die Geschwindigkeit des Kabelaufwickelns, d. h. damit das Kabel auf der Trommel nicht schwächer wird.

Der Anschlag der Trommeleingriffsgabel, der sich auf der oberen Ablage des Puffers befindet, ist so befestigt, dass beim Eingreifen der Gabel zwischen ihrem Anschlag und dem Anschlag ein Abstand von etwa 1 mm besteht.

Windenstörungen und wie man sie behebt

- Ursachen für Störungen

Entfernungsmethoden

Bei geringer Belastung des Seils wird der Sicherungsstift abgeschnitten:

- Hohe Reibung im Globoidgetriebe und übermäßiger Verschleiß des Schneckengetriebes durch Dauerbetrieb ohne Pausen

Verschlissenes Zahnrad ersetzen

- Das Öl im Getriebe erhitzt sich auf eine hohe Temperatur und verliert seine Eigenschaften

Öl ablassen und neues Öl einfüllen

Die Windentrommel dreht sich nicht, wenn sich die Kardanwelle des Windenantriebs dreht:

- Die Trommel ist nicht eingeschaltet

stecken Sie den Stecker in die Ein-Position

Sicherheitsnadel abgeschnitten

Tritten Sie sofort das Kupplungspedal und kuppeln Sie den Nebenabtrieb aus.

Ersetzen Sie den abgeschnittenen Finger durch einen neuen.

Beim Austausch verschlissener Windenteile ist auf das erforderliche Spiel bei der Passung der Kardangabel auf der Schneckenwelle zu achten.

Dieser Abstand sollte zwischen 0,12 und 0,18 mm liegen.

Beim Einsatz einer Seilwinde wird das Seil ungleichmäßig (einseitig) auf die Trommel gewickelt:

- Abweichung des Seiles von der senkrechten Richtung zur Trommelachse

Windenblock verwenden

- Eine der seitlichen Führungsrollen des Windenseils dreht sich nicht

Walze schmieren oder ersetzen

Automatische Bremse funktioniert nicht:

- Falsche Bremseinstellung

Die Windenbremse einstellen

- Starker Verschleiß des Bremsbandes

Bremsband ersetzen

- Verölung des Bremsbandes durch Fettaustritt durch die Bremsgehäusedichtung

Ersetzen Sie die Dichtung

Festfressen der Metall-Keramik-Buchsen der Windentrommel:

- Es ist kein Spiel bei der Verbindung der Welle mit den Buchsen erforderlich

Stellen Sie die Abstände im Bereich von 0,025–0,085 mm für die Kurbelgehäuse- und Kurbelgehäusedeckelbuchsen und 0,1–0,175 mm für die Querträgerbuchse ein.

Abrieb an den Wellenflächen, auf denen die Trommelbuchsen laufen:

- Eindringen von Fremdpartikeln auf die Reibflächen

Fremdpartikel entfernen

- Das erforderliche Spiel bei der Passung der Buchsen auf der Welle ist nicht gewährleistet

Stellen Sie die Lücke ein innerhalb 0,75-0,165 mm

- Langfristiger Betrieb der Winde mit abgekoppelter Trommel

Lassen Sie die Winde nicht laufen, wenn die Trommel abgekoppelt ist

Windenreparatur

Die Seilwinde muss in folgender Reihenfolge demontiert werden.

- 1. Windenseil 2 abwickeln (siehe Abb. 1) und Seilleiter samt Querstrebe demontieren.

- 2. Entfernen Sie die Quadrate.

- 3. Windentrommel 1 abnehmen und Schmiernippel abschrauben. Die Achse der Windeneingriffsgabel entfernen; Entfernen Sie den Bremsverzögerungsschuh, die Gabel, den Schuhbolzen, die Unterlegscheibe und die Feder.

- 4. Den Wellendruckring und die Nockenkupplung 3 entfernen.

- 5. Entfernen Sie die Bremsgehäuseabdeckung 10 und nehmen Sie das Bremsband und die Feder heraus.

- 6. Den Sicherungsring und die automatische Bremstrommel 9 entfernen.

- 7. Entfernen Sie das Bremsgehäuse und die Einstellbeläge.

- 8. Entfernen Sie den Schneckenlagerdeckel, den Getriebegehäusedeckel und die Dichtungen.

- 9. Die Außenringe der Schneckenlager aus dem Kurbelgehäuse drücken. Achten Sie beim Zerlegen der Winde darauf, dass die Lager nicht auseinanderfallen.

- 10. Durch Verschieben der Windentrommelwelle und Drehen der Schnecke 11 wird diese samt Lagerinnenringen aus dem Kurbelgehäuse entfernt.

- 11. Die Windentrommelwelle komplett mit Schneckenrad, Distanzscheiben und Stellring ausbauen.

- 12. Den Einstellring sowie die große und kleine Distanzscheibe von der Trommelwelle entfernen, das Schneckenrad von der Welle drücken und die Passfedern herausschlagen.

- 13. Die inneren Lagerringe von der Schnecke abpressen.

- 14. Drücken Sie die Dichtung heraus und entfernen Sie den Splint aus der Ablassöffnung des Bremsgehäuses.

- 15. Den Dichtring des Bremsgehäusedeckels herausdrücken.

- 16. Den Stopfen herausdrücken und die Getriebegehäusedeckeldichtung abnehmen.

- 17. Die Kupplungsmuttern des Windenseils lösen, die Kupplungshälften trennen und das Seil loslassen.

Feststellung des technischen Zustandes. Die allgemeinen Anforderungen an den technischen Zustand von Windenteilen ähneln den Anforderungen an den Zustand von Getriebeteilen.

Es ist zu beachten, dass die Endbearbeitung der ausgetauschten Kurbelgehäusebuchsen, Kurbelgehäusedeckel und Querträger erst nach dem Einpressen erfolgen sollte.

Wurm. Sollte Bronze auf das Schneckengewinde gezogen werden, entfernen Sie die Bronzeschicht mit feinem Schleifpapier.

Schnecke und Schneckenrad sind nicht zerlegbar.

Automatisches Bremsband mit Reibbelägen im Verbund.

Ein Verschleiß der Reibbeläge ist bis zu einem Maß von deren Lauffläche bis zum Nietkopf von mindestens 1 mm zulässig.

Montierter Trommelbremsschuh.

Ein Verschleiß des Reibbelags ist bis zu einem Maß von seiner Lauffläche bis zum Nietkopf von mindestens 0,5 mm zulässig.

Wenn der Reibbelag verölt ist, wischen Sie ihn mit Benzin ab.

Montage

Die Montage der Winde erfolgt in umgekehrter Reihenfolge der Demontage unter Beachtung der nachfolgenden Hinweise.

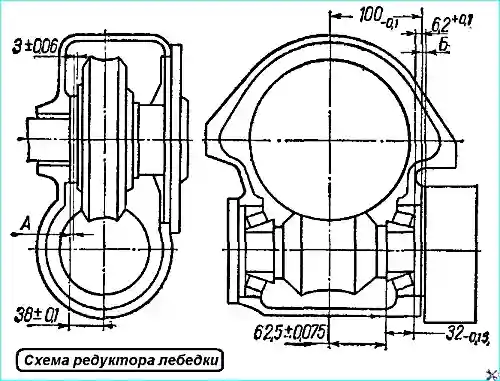

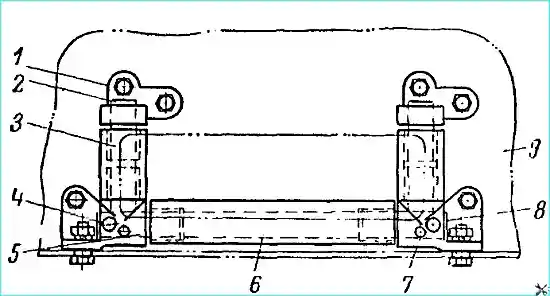

Messen Sie vor der Montage die tatsächlichen Abweichungen (mit Vorzeichen) der folgenden Maße der Windenteile (Abb. 2):

- - 100 mm groß von der Achse des Getriebegehäuselochs zur Installation des Zahnrads bis zum Ende der Bremsgehäusehalterung;

- - Größe 38 mm von der Achse des Getriebegehäuses Löcher für die Installation der Schnecke am inneren Stützende des Gehäuses;

- - Höhe des Auflageflansches des Bremsgehäuses 6,2 mm;

- - Schneckenlagerhöhe 32 mm;

- - Maß 62,5 mm von der Globoidachse bis zum Stützende des Lagers des langen Endes der Schnecke;

- - Die Dicke der großen Distanzscheibe beträgt 3 mm.

Berechnen Sie die Dicke des Schneckenrad-Einstellrings. Hierzu addieren Sie zum Maß von 2 mm (Nenndicke) die tatsächlichen Maßabweichungen:

Schleifen Sie den Einstellring auf das berechnete Maß.

Berechnungsbeispiel. Tatsächliche Abweichungen waren:

- - Größe 38 mm - +0,10 (Ring auf Größe A = 2 + 0,10 - 0,05 = 2,05 ± 0,01 mm schleifen)

- – Größe 3 mm – +0,05.

Bestimmen Sie die Dicke des Schneckenrad-Einstellscheibenpakets in axialer Richtung. Hierzu addieren Sie die tatsächlichen Maßabweichungen zum Maß von 0,7 mm (Nenndicke):

- - 100 mm (Kurbelgehäuse);

- - 6,2 mm (Bremsgehäuse);

- - 62,5 mm (Schnecke) bei deren positivem Wert und abzüglich der tatsächlichen Maßabweichungen;

- - 32 mm (Lager);

- - 62,5 mm bei ihrem Minuswert.

Wählen Sie ein Dichtungspaket entsprechend der errechneten Größe aus. Legen Sie der Verpackung eine Pappeinlage bei.

Berechnungsbeispiel. Tatsächliche Abweichungen waren:

- – Größe 100 mm. — 0,05

- - Größe 62,5 mm. — 0,04

- - Größe 6,2 mm. + 0,10

- - Größe 32 mm. - 0,15

Die Gesamtdicke des Dichtungspakets in diesem Fall ist gleich (B = 0,70+0,05+0,10 -0,15—0,04 = 0,66 mm).

Die Dicke des Dichtungspakets sollte unter Last gemessen werden.

Hinweis: Bei einem richtig eingestellten und gewalzten Schneckenrad mit neuer Globoidpaarung sollte die Tragfläche in der Zahnmitte liegen und folgende Maße erfüllen:

- - durch die Breite des Zahnkranzes - 30 %.

- - Zahnhöhe - 80 %.

Die bei der Montage verwendeten Kartondichtungen, Filzdichtringe und Wellendichtringe müssen neu sein.

Beim Aufpressen der Lagerinnenringe auf die Schnecke muss der Innenring des zuvor vermessenen Lagers auf das lange Ende der Schnecke aufgepresst werden.

Fortfahren Sie mit der Montage der Winde in der folgenden Reihenfolge

- - Montieren Sie das Schneckenrad auf der Welle, bis es am Flansch anschlägt.

- - Auf das lange Wellenende wird zunächst eine große Distanzscheibe und anschließend ein auf das vorher berechnete Maß geschliffener Einstellring aufgesetzt.

- - Drücken Sie die Öldichtung mit der Arbeitskante nach außen bis zu einer Tiefe von 2 mm vom kleinen Ende des Teils in das Bremsgehäuse.

- - Montieren Sie zuerst die lange und anschließend die kurze Überwurfmutter auf dem Kabel. Wickeln Sie das Ende des Seils um den Fingerhut.

Montieren Sie die Kupplungshälften so, dass deren nahes Ende nicht mehr als 16 mm von der Kausche entfernt ist.

Verbinden Sie die Hälften, wobei das Kabelende im Inneren der Kupplung nicht mehr als 10 mm vom Kupplungsende entfernt sein darf, das am weitesten von der Kausche entfernt ist.

Ziehen Sie die Muttern fest (Anzugsdrehmoment 60 kgm). Schmieren Sie das Kabel mit Motoröl.

- - Führen Sie die montierte Welle von der Seite des Lochs für die Abdeckung in das Loch in der Getriebegehäusebuchse ein.

- - Setzen Sie die zusammengebaute Schnecke mit dem kurzen Ende auf der Seite des Lochs für das Bremskurbelgehäuse in das Kurbelgehäuse ein.

- - Durch Drehen der Schnecke und Bewegen der Trommelwelle bringen Sie die Schnecke in das Schneckenrad.

- - Die äußeren Lagerringe so in das Getriebegehäuse einpressen, dass der Außenring des gemessenen Lagers auf der Bremsgehäuseseite eingebaut ist.

- - Installieren Sie das zusammengebaute Dichtungspaket am Ende des Bremsgehäuses.

Bremsgehäuse in die Bohrung im Getriebegehäuse einsetzen (Bremsgehäusedichtung mit dünner Folie auf die Schnecke stecken), so dass die große Bohrung für das Bremsband waagerecht liegt.

- - Setzen Sie die Schneckenlager-Abdeckung in die Kurbelgehäuseöffnung ein, schrauben Sie die Schrauben ein und messen Sie den Spalt zwischen den Enden der Abdeckung und dem Kurbelgehäuse mit einer Fühlerlehre. Wählen Sie ein Dichtungspaket passend zur Spaltgröße aus. Lösen Sie die Schrauben und polieren Sie die Abdeckung.

- - Platzieren Sie die Dichtungen am Ende des Deckels. Verwenden Sie dabei nur eine Kartondichtung pro Paket.

- - Setzen Sie den Deckel auf.

- - Überprüfen Sie den Anzug der Schneckenlager. Ein richtig eingestelltes Schneckengetriebe sollte sich mit einem leichten Widerstandsgefühl drehen. Es darf kein Spiel in den Lagern vorhanden sein.

- - Führen Sie das Bremsband so in das Bremsgehäuse ein, dass das lange Ende des Bandes waagerecht liegt.

- - Montieren Sie den Getriebegehäusedeckel mit der schrägen Öffnung nach unten, schrauben Sie die Bolzen ein und messen Sie mit einer Fühlerlehre den Spalt zwischen den Enden des Deckels und des Gehäuses, wählen Sie ein Paket Kartondichtungen passend zur Spaltgröße aus. Lösen Sie die Schrauben und entfernen Sie die Abdeckung.

- - Bringen Sie Dichtungen am Ende der Abdeckung an und setzen Sie die Abdeckung auf.

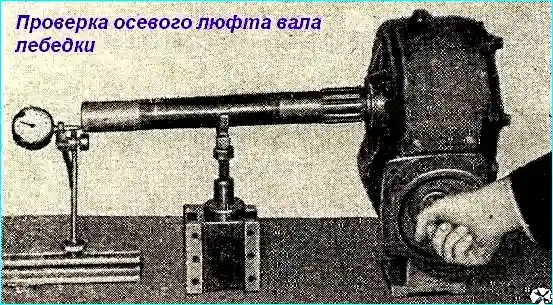

- - Überprüfen Sie den Anzug des Schneckengetriebes. Eine korrekt eingestellte Welle sollte sich frei drehen und ein Axialspiel von nicht mehr als 0,08 mm aufweisen (Abb. 3).

- - Wählen Sie die Nockenkupplung entsprechend der Verzahnung der Trommelwelle aus, sodass sie sich durch die Kraft Ihrer Hand frei bewegen lässt.

- - Platzieren Sie die Querstrebe so, dass sich die Achse der Befestigungslöcher der Querstrebe unterhalb der Achse der Buchse befindet.

- - Platzieren Sie das Kabel nach der Montage der Kabelleiter so, dass sein Ende 35 mm lang aus der Leiter herausragt.

- - Fetten Sie die Trommelbuchsen und Wellenquerträger über die Trommel- und Wellenschmiernippel ein und schmieren Sie die Keilwellenverzahnung der Kupplung und der Welle mit Motoröl.

- - Stellen Sie die automatische Bremse wie oben beschrieben ein.

Spindelöl bis zur Höhe der Inspektionsstopfenöffnung in das Getriebegehäuse füllen und die Winde auf dem Ständer 15-20 Minuten mit 700-800 U/min laufen lassen.

Überprüfen Sie während des Einfahrens der Winde die Funktion des Schneckengetriebes und das Fehlen von Öl durch die Dichtung, die Schraubverbindungen und die Verbindungselemente. Nach dem Einlaufen das Öl aus dem Getriebegehäuse ablassen.

Technische Bedingungen für die Verarbeitung von gepressten Buchsen. Der gegenseitige Rundlauf der Oberflächen der Löcher der Windentrommelbuchsen beträgt nicht mehr als 0,05 mm.

Der gegenseitige Rundlauf der Oberflächen des Kurbelgehäusebuchsenlochs und des Lochs für den Getriebedeckel beträgt nicht mehr als 0,08 mm.

Der Rundlauf des Zentrierflansches des Getriebedeckels gegenüber der Oberfläche der Buchsenbohrung beträgt maximal 0,08 mm.

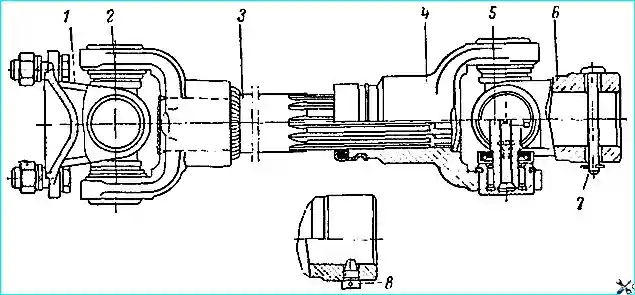

Die Demontage der Windengelenkwellen muss in folgender Reihenfolge erfolgen.

- 1. Die Kardanwelle vom verzahnten Wellenende abmontieren.

- 2. Drücken Sie die Quersteglager 5 (Abb. 4) aus den Löchern in der Gleitgabel 4, nachdem Sie zuvor deren Sicherungsringe 2 entfernt haben.

- 3. Zusammen mit Querstück 5 entfernen Sie bei der Demontage der hinteren Gelenkwelle die Gabel mit einem Gewindeloch am Ende und bei der Demontage der vorderen Welle die Gabel mit einem Durchgangsloch für den Sicherungsstift.

- 4. Die Sicherungsringe entfernen, die Lager aus den Gabellöchern drücken und den Querträger abnehmen.

- Bördeln und drücken Sie den Bund heraus, entfernen Sie den Gleitgabel-Öldichtring.

- 5. Drücken Sie die Querlager aus den Löchern in der geschweißten Kardanwellengabel, nachdem Sie zuvor deren Sicherungsringe entfernt haben.

- 6. Kardanflansch 1 samt Quertraverse ausbauen.

- 7. Die Sicherungsringe entfernen, die Lager aus den Flanschbohrungen drücken und den Quersteg abnehmen.

- 8. Schmiernippel und Sicherheitsventile von den Querträgern abschrauben.

Bestimmung des technischen Zustandes von Winden-Gelenkwellenteilen. Reinigen Sie demontierte Teile von altem Fett, Schmutz und Metallpartikeln.

Waschen und wischen Sie die Lager ab. Untersuchen Sie die Teile auf Fehler.

Um die Funktionsfähigkeit des Kreuzstück-Sicherheitsventils zu prüfen, schrauben Sie das Ventil in das T-Stück, in das ein Druckmesser eingeschraubt und eine Spritze mit Getriebefett angeschlossen ist.

Das vollständige Öffnen des Ventils sollte einem Druck von 1–3,5 kg/cm 2 entsprechen. Defekte Ventile austauschen.

Quertraverse und Kardanlager. Wenn die Lager auf dem Stift schwingen oder die Stifte auf einen Durchmesser von weniger als 16,26 mm abgenutzt sind, ersetzen Sie die Querstückbaugruppe mit Lagern.

Wenn zwischen den Enden der Lager und den Nadelhaltern ein Spalt vorhanden ist, drücken Sie den Nadelhalter bis zum Anschlag.

Ersetzen Sie die Lagereinheit mit der Dichtung, wenn einzelne Nadeln deformiert sind oder mindestens eine davon verloren gegangen ist, sowie wenn die Dichtung verschlissen ist.

Gabeln und Gelenkwellen. Ersetzen Sie verschlissene Keilwellenverbindungsteile.

Kardangabeln mit erhöhtem Verschleiß der Lagerbohrungen (Durchmesser größer als 30,02 mm) unterliegen dem Austausch.

Ersetzen Sie die Dichtungen der Kardan-Gleitgabel durch neue.

Montage von Gelenkwellen. Beim Zusammenbau die Gleitgabeldichtung in den Käfig einsetzen und bis zum Anschlag auf die Gabel drücken, sodass die Nuten und Vorsprünge der Dichtung und der Keilwelle übereinstimmen, und dann festquetschen.

Montieren Sie die Querstreben mit der Schmiernippel nach außen.

Geben Sie 1-13-Fett in den Hohlraum der Gleitgabel und platzieren Sie die Gabel auf dem verzahnten Ende der Welle, so dass sie in der Ebene der geschweißten Gabel liegt.

Die Zwischenlagerung der Windengelenkwellen in folgender Reihenfolge demontieren.

- Muttern 5 (Abb. 5) der Flansche 4 der Gelenkwellen durchschlagen und abschrauben, Unterlegscheiben und Flansche entfernen.

- Drücken Sie die Welle zusammen mit einem der Lager heraus.

- Drücken Sie das zweite Lager aus der Zwischenhalterung heraus.

- Drücken Sie das Lager von der Welle.

Bestimmung des technischen Zustandes von Zwischenträgerteilen. Überprüfen Sie, ob sich Fett in den Lagern befindet.

Entfernen Sie hierzu den äußeren, inneren und mittleren Gummifederspaltring von einer Seite des Lagers.

Wenn kein Schmiermittel vorhanden ist, füllen Sie den inneren Hohlraum des Lagers mit einem der Schmiermittel CIATIM-201.

ZIATIM-202 oder OKB-122-7. Setzen Sie die Ringe wieder ein. Wenn die Lager viel Spiel haben, ersetzen Sie sie.

Montage der Zwischenstütze. Die Montage des Zwischenträgers erfolgt in umgekehrter Reihenfolge der Demontage.

Bei der Montage des Zwischenträgers sind die Muttern mit einem Drehmoment von 30-33 kgm festzuziehen und einzukerben.

Kardangelenkflansche

Die Demontage der Windenseilführung erfolgt in folgender Reihenfolge:

- 1. Entfernen Sie die Oberseite e Halterungen 1 (Abb. 6) der Führungsrollen.

- 2. Achsen ausbauen, Vertikalrollen ausbauen 3.

- 3. Die unteren Halterungen 5 der Führungsrollen zusammen mit der Horizontalrolle 6 entfernen.

- 4. Schlagen Sie einen der Stifte heraus, mit denen die horizontale Rollenachse befestigt ist, und entfernen Sie die Halterung und die Führungsrolle.

- 5. Den zweiten Achsbefestigungsbolzen herausschlagen und waagerechte Achse 8 ausbauen.

Feststellung des technischen Zustands von Teilen und Montage der Seilführungsvorrichtung der Winde

Seilführungsteile von altem Fett, Schmutz und Metallpartikeln reinigen und überprüfen.

Überprüfen Sie den Zustand der Tombak-Walzenbuchsen. Bei starkem Verschleiß sind die Buchsen auszutauschen.

Bearbeiten Sie die Buchsenlöcher nach dem Einpressen in die Rollen und achten Sie dabei auf einen Spalt in der Buchsen-Achs-Verbindung im Bereich von 0,14–0,42 mm.

Ersetzen Sie verbogene oder stark abgenutzte Rollenachsen. Bei Rissen oder deutlichem Endverschleiß müssen die Rollenhalterungen ausgetauscht werden.

Die Montage der Windenseilführung erfolgt in umgekehrter Reihenfolge der Demontage.