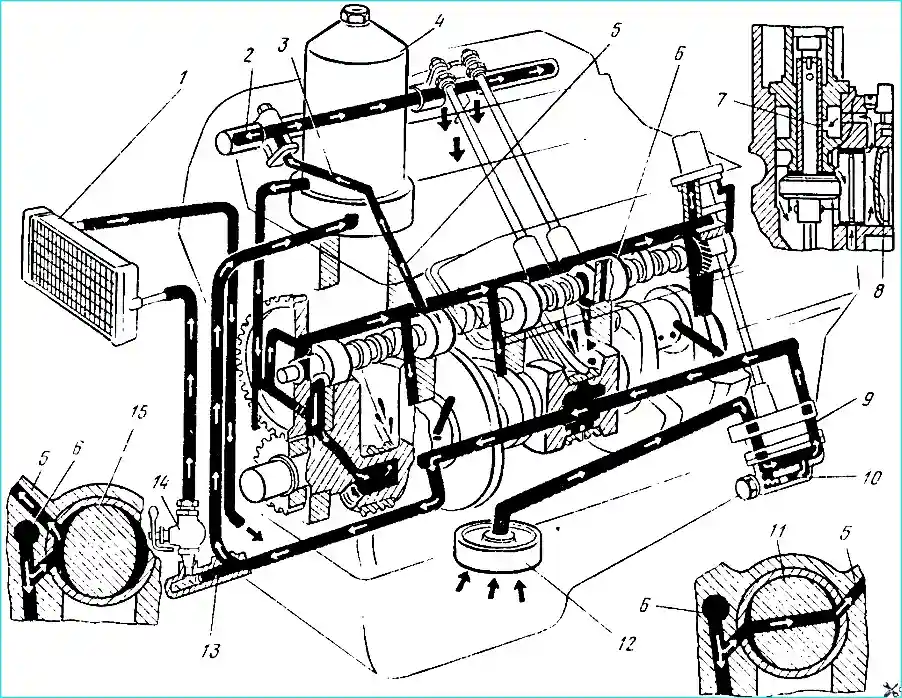

Los motores tienen un sistema de lubricación mixto (presión y salpicadura)

El aceite se suministra bajo presión a los cojinetes principales y de biela del cigüeñal, y a los cojinetes del árbol de levas.

El aceite se suministra a los bujes de los balancines con presión pulsante a través de los ejes huecos de los balancines, a los que ingresa por canales que parten de los cojinetes del segundo y cuarto árbol de levas.

El aceite se suministra al resto de las partes del motor por gravedad y salpicaduras.

Para enfriar el aceite, los motores están equipados con un enfriador de aceite instalado delante del radiador del sistema de refrigeración.

La caída de presión en el sistema de lubricación se produce principalmente por el desgaste de las piezas de la bomba de aceite o de los cojinetes del cigüeñal y del árbol de levas.

Cuando está muy desgastada, la bomba de aceite empieza a funcionar ruidosamente. Para identificar fallas en la bomba, es necesario retirarla del motor y desmontarla.

Sin embargo, sólo se debe comenzar a desmontar la bomba después de verificar el estado de la válvula reductora de presión, ya que puede ser la causa de una presión anormal en el sistema de aceite (el resorte está débil, el émbolo está atascado, etc.).

Para asegurarse de que la válvula reductora de presión funciona correctamente, desenrosque su tapón, retire el resorte y asegúrese de que el émbolo se mueve libremente en su asiento, sin atascarse, y que el resorte está en condiciones normales.

La longitud del resorte en estado libre debe ser de 50 mm. La fuerza del resorte de la válvula cuando se comprime 10 mm debe ser igual a 4,6 kg.

Cuando la fuerza se debilita, se sustituye el resorte por uno nuevo, ya que está estrictamente prohibido colocar arandelas debajo del mismo o estirarlo para aumentar la fuerza.

Desmontaje de la bomba de aceite

- 1. Retire la bomba junto con la junta del bloque de cilindros. 2. Retire la carcasa de la sección inferior con el engranaje impulsado y la junta. 3. Retire el engranaje impulsor de la bomba de aceite de la sección inferior y la chaveta del engranaje del eje de la bomba. 4. Retire el deflector de la bomba de aceite con la junta. 5. Retire el engranaje impulsado de la sección superior de la bomba de la carcasa. 6. Retire el eje con el engranaje impulsor de la sección superior de la carcasa de la bomba. 7. Después de desmontar la bomba, lave, seque e inspeccione minuciosamente todas sus piezas. 8. Si se detecta desgaste de un engranaje en la partición de la bomba de aceite, esmerilarlo hasta eliminar los rastros de desgaste. Si las carcasas de las secciones están muy desgastadas, reemplace la bomba por una nueva.

Al realizar reparaciones, tenga en cuenta lo siguiente:

La distancia desde el extremo del eje con orificio hexagonal hasta el extremo superior del engranaje de accionamiento de la sección superior de la bomba debe ser de 40 ± 0,15 mm.

A una distancia de 15 mm del extremo del engranaje se perfora un orificio con un diámetro de 4 mm para el pasador de fijación del engranaje en el eje de la bomba, a una profundidad de 23 ± 0,5 mm.

El perno no debe sobresalir del plano de la cavidad del diente.

Al extraer los ejes de los engranajes impulsados de las carcasas de la sección de la bomba, estos se calientan a 100-120 °C, y al introducirlos, a 160-170 °C, y los ejes se enfrían en hielo seco.

Al presionar el eje del engranaje impulsado en la carcasa de la sección superior de la bomba, es necesario mantener un tamaño de 3 ± 0,25 mm, y en la carcasa de la sección inferior 0,5 ± 0,25 mm desde el extremo de la carcasa hasta el extremo del eje.

Monte la bomba en orden inverso.

Al montar la bomba se deben cambiar las juntas de paronita o cartón de las carcasas (su espesor es de 0,3-0,4 mm).

No está permitido utilizar goma laca u otros agentes sellantes, ni aumentar el espesor de las juntas, ya que esto reduce el rendimiento de la bomba de aceite.

Antes de instalar la bomba en el motor, llénela con aceite, ya que una bomba seca al comienzo del funcionamiento del motor no suministrará aceite a las superficies de fricción, lo que provocará rayaduras y fallas.

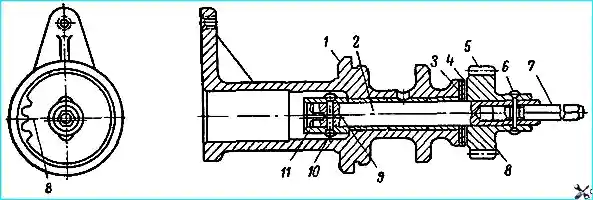

Desmontaje del accionamiento de la bomba de aceite (Fig. 2). Presione el pasador 6 del engranaje impulsor utilizando un punzón con un diámetro de 3 mm.

1. Retire el eje hexagonal 7 del accionamiento de la bomba de aceite.

- 2. Presione 5 eje de accionamiento mediante un mandril, para lo cual se instala la carcasa de accionamiento con su extremo superior sobre una placa con una abertura para la salida libre del eje ensamblado con el manguito de empuje. 3. Retire las arandelas de empuje 3 y 4 y saque el eje 2 de la carcasa de transmisión del distribuidor-disyuntor. 4. Presione hacia afuera el pasador 10 del manguito de empuje 11 del eje de transmisión y presione hacia afuera el manguito.

Después de desmontar, lave todas las piezas de transmisión e inspecciónelas minuciosamente.

Montaje del accionamiento del disyuntor-distribuidor. Presione el manguito de empuje 11 sobre el eje de accionamiento del disyuntor-distribuidor, manteniendo un tamaño de 19 ± 0,1 mm desde el extremo del eje hasta el extremo inferior del manguito.

En el manguito de empuje, taladre un orificio con un diámetro de 4+0,03 mm a una distancia de 13 ± 0,15 mm del extremo.

El eje del orificio del buje debe coincidir con el eje del orificio del eje de accionamiento del interruptor-distribuidor.

Avellanar chaflanes de 0,8 mm de profundidad a 90˚ en un orificio de 4 mm de diámetro en ambos lados.

Presione el pasador 10 en el orificio y remáchelo en ambos lados.

Lubrique el rodillo ensamblado con aceite de motor limpio, insértelo en la carcasa de transmisión del distribuidor-rompedor y pruebe con la mano la facilidad de su rotación.

Instale las arandelas de empuje en el rodillo, primero las de acero 3, luego las de bronce 4.

Presione el engranaje 5 sobre el eje 2, manteniendo un espacio de 0,15 a 0,55 mm entre los extremos del engranaje y la arandela de empuje de bronce.

El eje 9 de la ranura en el eje debe ser paralelo al eje que pasa por el medio de la depresión 8 en el extremo inferior del engranaje, la desviación admisible es de ± 2˚.

Perforar un orificio con un diámetro de 4+0,03 mm, manteniendo una distancia de 9 ± 0,15 mm desde el eje del orificio hasta el extremo del cubo del engranaje.

Al perforar un orificio, el conjunto del eje debe presionarse con el extremo del manguito de empuje 11 contra la carcasa 1 del accionamiento del distribuidor-rompedor.

El eje del orificio debe pasar por el eje y el centro de la cara del rodillo 7. La desviación admisible no es más de 0,1 mm..

Inserte el eje hexagonal 7 del accionamiento de la bomba de aceite en el orificio hexagonal del extremo del eje 2 del accionamiento y presione un pasador con un diámetro de 4 mm en el orificio.

Remacha el pasador en ambos lados.

Verifique la facilidad de rotación del rodillo, el espacio entre la arandela de empuje y el extremo del engranaje impulsor, y el desplazamiento del centro de la ranura dentada del engranaje impulsor del distribuidor-rompedor con respecto al eje de la ranura del rodillo.

Desmontaje del filtro de aceite centrífugo. Retire la carcasa.

Retire con cuidado la copa del rotor tirando de la tuerca, evitando que el rotor gire.

Haciendo girar el rotor sobre el eje, determine el juego radial en los bujes del rotor.

Un movimiento notable del rotor indica desgaste de los bujes y es necesario reemplazar el rotor.

Retire el rotor junto con la arandela.

Al retirar el rotor, es necesario asegurarse de que el anillo superior del cojinete de empuje no se levante junto con el rotor, ya que podría caer dentro de la carcasa del filtro, y desde allí a la tapa del engranaje de distribución y dentro del cárter del motor.

Luego de desmontar el filtro, lave bien todas sus partes con queroseno y sóplelas con aire comprimido.

Inspeccione los inyectores y, si están obstruidos, desenrosquelos para limpiarlos

Cada chorro debe instalarse en su propio zócalo, ya que están mecanizados junto con el rotor, por lo que no se recomienda desenroscar ambos chorros del rotor a la vez.

Para limpiar el chorro, introduzca una broca de 5 mm de diámetro en su orificio y, girándola con la mano, retire todos los depósitos.

A continuación, el chorro se lava de nuevo con queroseno y se sopla a través de la abertura de la boquilla con aire comprimido.

Al instalar el surtidor en su lugar, preste atención a la coincidencia de uno de los bordes del cabezal del surtidor con la marca aplicada en el saliente del rotor, ya que una violación de la ubicación de los orificios de la boquilla hace que el aceite sea arrojado a la zona de rotación del rotor, y esto ralentiza en gran medida su rotación.

Para reemplazar la junta de sellado de la tuerca de la copa del rotor, retire el anillo de retención del resorte de la tuerca y retire la tuerca de la copa del rotor.

Monte el filtro en orden inverso.

Durante el montaje, asegúrese de que las juntas de estanqueidad no queden expulsadas de sus asientos y de que el rotor del filtro gire libremente sobre el eje.