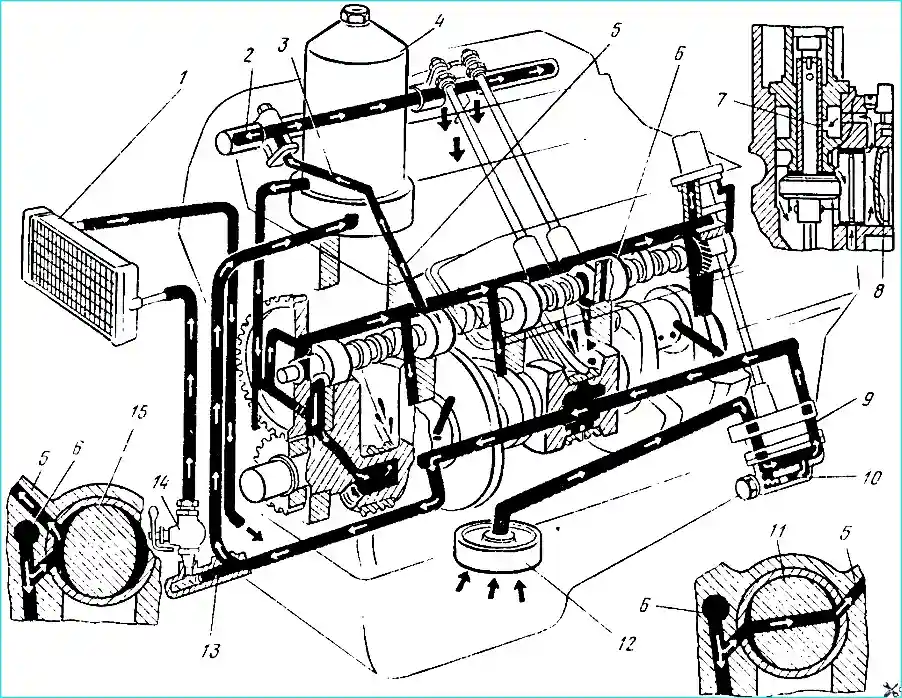

Қозғалтқыштарда аралас (қысым және шашырау) майлау жүйесі бар

Қысым астында май иінді біліктің негізгі және шатундық мойынтіректеріне, таратқыш білігінің мойынтіректеріне беріледі

Мұнай рокер иінінің втулкаларына пульсирленген қысыммен қуыс рокер білігінің осьтері арқылы беріледі, оған екінші және төртінші таратқыш білігінің мойынтіректерінен өтетін арналар арқылы кіреді.

Май қозғалтқыштың қалған бөліктеріне ауырлық күші мен шашырау арқылы беріледі.

Мұнайды салқындату үшін қозғалтқыштар салқындату жүйесінің радиаторының алдында орнатылған май салқындатқышымен жабдықталған.

Майлау жүйесіндегі қысымның төмендеуі негізінен май сорғы бөліктерінің немесе иінді біліктің және таратқыш білігінің мойынтіректерінің тозуына байланысты.

Қатты тозған кезде май сорғы шулы жұмыс істей бастайды. Сорғы ақауларын анықтау үшін оны қозғалтқыштан шығарып, бөлшектеу керек.

Дегенмен, сорғыны бөлшектеуді қысымды төмендететін клапанның күйін тексергеннен кейін ғана бастау керек, себебі бұл май жүйесіндегі қалыптан тыс қысымның себебі болуы мүмкін (серіппе әлсіз, поршень тұрып қалған және т.б.).

Қысым төмендететін клапанның дұрыс жұмыс істеп тұрғанына көз жеткізу үшін оның тығынын бұрап алыңыз, серіппені алып тастаңыз және поршень өз орнында кептеліссіз еркін қозғалатынына және серіппенің қалыпты жағдайда екеніне көз жеткізіңіз.

Бос күйдегі серіппенің ұзындығы 50 мм болуы керек. 10 мм қысылған кезде клапан серіппесінің күші 4,6 кг-ға тең болуы керек.

Күш әлсірегенде, серіппе жаңасымен ауыстырылады, өйткені оның астына шайбаларды қоюға немесе күшті арттыру үшін оны созуға қатаң тыйым салынады.

Мұнай сорғысын бөлшектеу

- 1. Сорғыны тығыздағышпен бірге цилиндр блогынан алыңыз.

- 2. Төменгі бөлік корпусын жетекті беріліс пен тығыздағышпен алып тастаңыз.

- 3. Сорғы білігінен төменгі бөліктегі май сорғысының жетек тетігін және тісті беріліс кілтін алыңыз.

- 4. Май сорғысының қалқасын тығыздағышпен алыңыз.

- 5. Сорғының жоғарғы бөлігінің жетекті берілісін корпустан алыңыз.

- 6. Сорғы корпусынан жоғарғы бөліктің жетек тетігі бар білікті алыңыз.

- 7. Сорғыны бөлшектегеннен кейін оның барлық бөліктерін мұқият жуыңыз, құрғатыңыз және тексеріңіз.

- 8. Май сорғысының қалқасында редуктордың тозуы анықталса, оны тозу іздері жойылғанша ұнтақтаңыз. Бөлім корпустары қатты тозған болса, сорғыны жаңасымен ауыстырыңыз.

Жөндеу кезінде мынаны есте сақтаңыз.

Алты қырлы тесігі бар біліктің ұшынан сорғының жоғарғы бөлігінің жетек тетігінің жоғарғы ұшына дейінгі қашықтық 40 ± 0,15 мм болуы керек.

Тісті доңғалақты сорғы білігіне бекітуге арналған штырьға арналған диаметрі 4 мм тесік тісті доңғалақтың ұшынан 15 мм қашықтықта 23 ± 0,5 мм тереңдікте бұрғыланады.

Штиф тіс қуысының жазықтығынан жоғары көтерілмеуі керек.

Жетектегі беріліс осьтерін сорғы бөлігінің корпустарынан басқан кезде, соңғысы 100-120°C, ал басқан кезде 160-170°C дейін қызады, ал осьтер құрғақ мұзда салқындатылады.

Жетектегі беріліс осін сорғының жоғарғы секциясының корпусына басқан кезде 3 ± 0,25 мм өлшемді, ал төменгі секция корпусына корпустың соңынан осьтің соңына дейін 0,5 ± 0,25 мм өлшемді сақтау қажет.

Сорғыны кері ретпен жинаңыз.

Сорапты құрастыру кезінде корпустардың паронитті немесе картон тығыздағыштарын өзгерту керек (олардың қалыңдығы 0,3-0,4 мм).

Шеллакты немесе басқа тығыздағыштарды қолдануға немесе тығыздағыштардың қалыңдығын арттыруға рұқсат етілмейді, себебі бұл май сорғысының өнімділігін төмендетеді.

Қозғалтқышқа сорғыны орнатпас бұрын оны маймен толтырыңыз, өйткені құрғақ сорғы қозғалтқыш жұмысының ең басында үйкеліс беттерін маймен қамтамасыз етпейді, бұл олардың ұпайлары мен істен шығуына әкеледі.

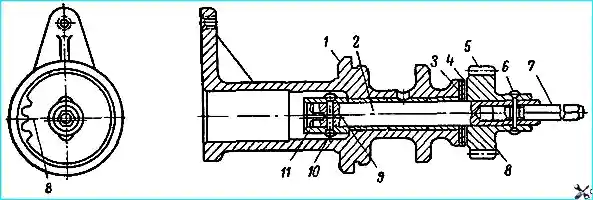

Май сорғысының жетегін бөлшектеу (2-сурет). Диаметрі 3 мм тескішпен жетек тетігінің 6 істікшесін басыңыз.

1. Май сорғысының жетегінің алтыбұрышты білігін 7 алыңыз.

- 2. w түймесін басыңыз 5 жетекті білік, ол үшін жетек корпусы оның үстіңгі ұшымен тартқыш гильзамен жинақталған біліктің еркін шығуына арналған саңылауы бар пластинаға орнатылады.

- 3. Тартқыш шайбаларды 3 және 4 алыңыз және 2-білікті ажыратқыш-таратқыш жетек корпусынан алыңыз.

- 4. Жетек білігінің 11 тарту жеңінің 10 түйреуіштерін басып шығарып, жеңді басыңыз.

Бөлшектеп болғаннан кейін дискінің барлық бөліктерін жуып, мұқият тексеріңіз.

Ажыратқыш-таратқыш жетегінің жинағы. Білік ұшынан гильзаның төменгі ұшына дейін 19 ± 0,1 мм өлшемді сақтай отырып, тартқыш гильзаны 11 ажыратқыш-таратқыш жетек білігіне басыңыз.

Тегістеу гильзасында диаметрі 4+0,03 мм тесікті ұшынан 13 ± 0,15 мм қашықтықта бұрғылаңыз.

Втулкадағы саңылау осі ажыратқыш-таратқыш жетек білігінің тесігінің осімен сәйкес келуі керек.

Екі жағындағы диаметрі 4 мм саңылаудағы 0,8 мм тереңдікте 90˚ тереңдікте тіреуіш фаскалар.

10 түйреуішті тесікке басып, оны екі жағынан тойтарыңыз.

Жиналған роликті таза қозғалтқыш майымен майлаңыз, оны ажыратқыш-таратқыш жетек корпусына салыңыз және оның айналу оңайлығын қолмен тексеріңіз.

Шығыңқы шайбаларды шығыршыққа орнатыңыз, алдымен болат 3, содан кейін қола 4.

Тісті доңғалақтың ұштары мен қола шайба арасындағы 0,15-0,55 мм бос орынды сақтай отырып, 5-ті білікке 2 басыңыз.

Біліктегі ойықтың 9 осі тісті берілістің төменгі жағындағы ойықтың 8 ортасынан өтетін оське параллель болуы керек, рұқсат етілген ауытқу ± 2˚.

Тесік осінен тісті доңғалақтың соңына дейін 9 ± 0,15 мм қашықтықты сақтай отырып, диаметрі 4+0,03 мм болатын тесікті бұрғылаңыз.

Тесіктерді бұрғылау кезінде білік жинағын тартқыш гильзаның 11 ұшымен ажыратқыш-таратқыш жетегінің 1 корпусына қарсы басу керек.

Тесік осі 7 роликтің бетінің осі мен ортасынан өтуі керек. Рұқсат етілген ауытқу 0,1 мм-ден аспайды.

Мұнай сорғы жетегінің алтыбұрышты білігін 7 жетек білігінің 2 соңындағы алтыбұрышты тесікке енгізіп, тесікке диаметрі 4 мм болатын түйреуішті басыңыз.

Ішікті екі жағынан тойтарыңыз.

Шығырықтың айналу жеңілдігін, тартқыш шайба мен жетек тетігінің соңы арасындағы саңылауды және роликті ойықтың осіне қатысты ажыратқыш-таратқыш жетек тетігінің тіс ойығының ортасының ығысуын тексеріңіз.

Ортадан тепкіш май сүзгісін бөлшектеу. Корпусты алыңыз.

Ротор шыныаяқын гайкасынан абайлап алыңыз, роторды айналудан ұстаңыз.

Роторды осьте айналдыру арқылы ротор төлкелеріндегі радиалды саңылауларды анықтаңыз.

Ротордың айтарлықтай қозғалысы втулкалардың тозғанын көрсетеді және роторды ауыстыру қажет.

Роторды шайбамен бірге алыңыз.

Роторды алып тастаған кезде мойынтіректің үстіңгі сақинасы ротормен бірге көтерілмеуін қамтамасыз ету қажет, себебі ол сүзгі корпусына, ал сол жерден уақыт берілісінің қақпағына және қозғалтқыштың картеріне түсіп кетуі мүмкін.

Сүзгіні бөлшектегеннен кейін оның барлық бөліктерін керосинмен мұқият жуып, сығылған ауамен үрлеңіз.

Ағындарды тексеріңіз, егер олар бітеліп қалса, тазалау үшін оларды бұрап алыңыз

Әр ағынды өз ұясына орнату керек, өйткені олар ротормен бірге өңделеді, сондықтан екі ағынды да ротордан бірден бұрап алу ұсынылмайды.

Ағынды тазалау үшін оның тесігіне диаметрі 5 мм бұрғыны енгізіп, оны қолмен айналдырып, барлық шөгінділерді алып тастаңыз.

Осыдан кейін ағын керосинмен қайтадан жуылады және сығылған ауамен саптама саңылауы арқылы үрленеді.

Ағынды орнына орнатқанда, ағын басының шеттерінің бірінің ротор қалтасына қойылған белгіге сәйкес келуіне назар аударыңыз, өйткені саптама саңылауларының орналасуын бұзу ротордың айналу аймағына майдың лақтырылуына әкеледі және бұл оның айналуын айтарлықтай баяулатады.

Ротор шыныаяқ гайкасының тығыздағыш тығыздағышын ауыстыру үшін гайкадан серіппелі ұстағыш сақинаны алыңыз және гайканы ротор шыныаяқынан алыңыз.

Сүзгіні кері ретпен жинаңыз.

Жинаған кезде тығыздағыш тығыздағыштардың орнынан қысылып қалмағанына және сүзгі роторының осьте еркін айналуына көз жеткізіңіз.