El sistema de control permite cambiar la presión de aire de los neumáticos desde el asiento del conductor tanto cuando el coche está estacionado como cuando el coche está en movimiento, para controlar la presión en los neumáticos y seguir moviendo el coche con menores daños en los neumáticos.

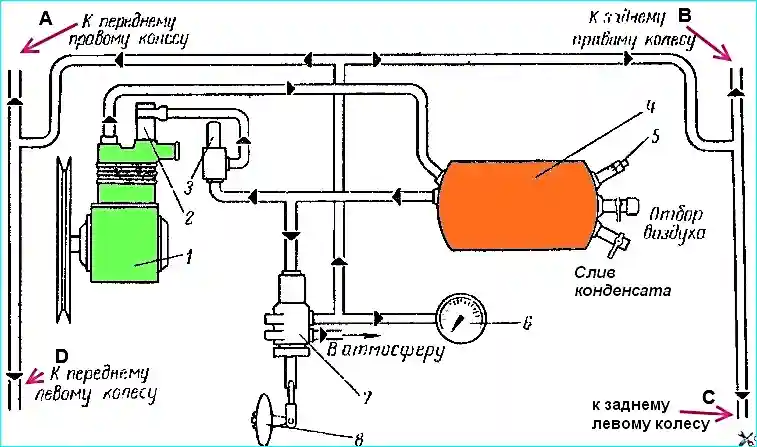

Composición del sistema de regulación de presión de neumáticos (Fig. 1):

- - Compresor 1.

- - Cilindro de aire 4. - Válvula de control 7. - Regulador de presión 3. - Válvula de seguridad 5.

- - Válvulas de corte de aire de las ruedas.

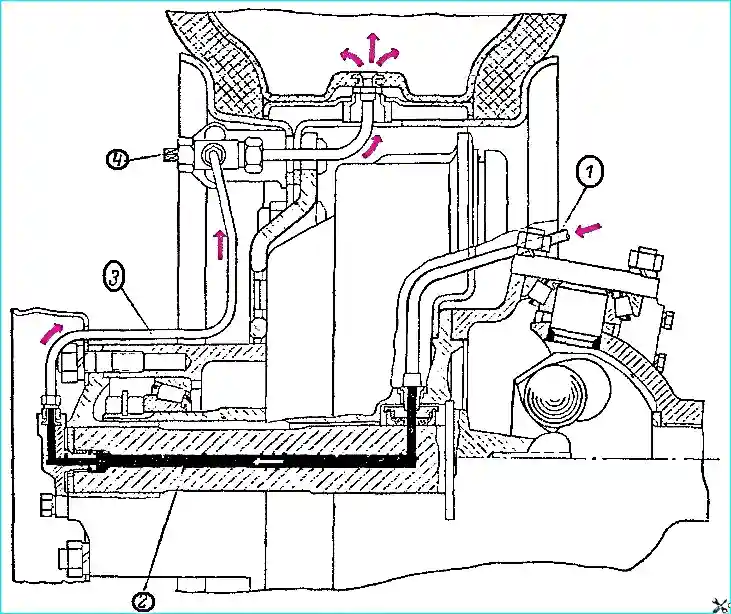

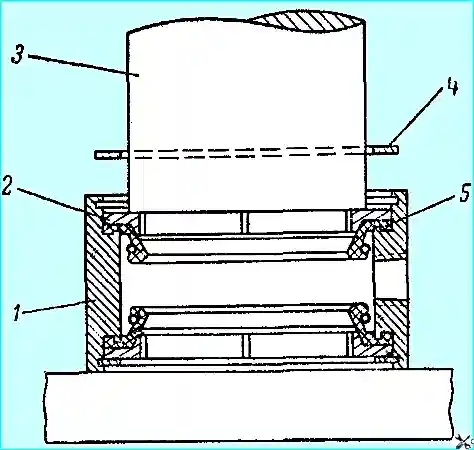

- - Bloques de sellado instalados en los muñones del eje (Fig. 2).

- - Manómetro.

- - Tuberías y mangueras.

- Compresor.

- Cilindro de descarga.

- Regulador de presión.

- Globo aerostático.

- Válvula de seguridad.

- Manómetro.

- Válvula de control.

- Manija de la válvula de control.

- - (A) A la rueda delantera derecha. - (B) A la rueda trasera derecha.

- - (C) A la rueda delantera izquierda. - (D) A la rueda trasera izquierda.

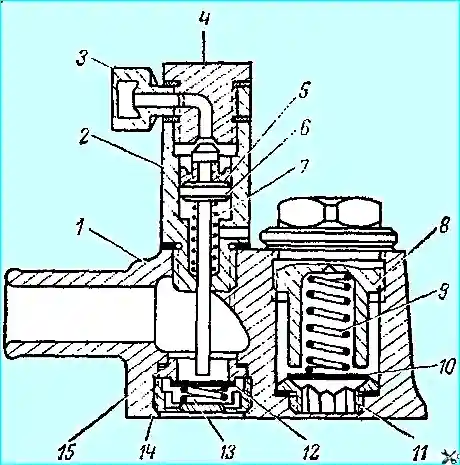

Características del compresor:

El compresor de los coches con sistema de regulación de la presión de los neumáticos, a diferencia del compresor de los coches sin este sistema, tiene un cilindro de alivio atornillado en un orificio roscado en el cabezal del compresor, encima de la válvula de entrada.

Cómo funciona el sistema:

- - Cuando la presión en el sistema aumenta a 5–5,5 kg/cm², el regulador de presión conecta el cilindro de descarga al tanque de aire. Como resultado, el aire bajo presión entra en el cilindro de descarga y mueve el pistón 6 (ver Fig. 3) hacia abajo.

- - El vástago del pistón, moviéndose hacia abajo, abre la válvula 12 y conecta la cavidad del cilindro con el filtro de aire del motor. Cuando el pistón del compresor se mueve hacia arriba (carrera de compresión), el aire es forzado a regresar al filtro de aire y no al sistema, es decir, El compresor funciona sin carga.

Esquema de suministro de aire al neumático de la rueda:

- Manguera de suministro de aire al bloque de sellado.

- Canal de aire.

- Tubo de suministro de aire a la grúa de ruedas.

- Grúa aérea.

Regulador de presión:

- - Cuando la presión en el sistema cae a 4–4,5 kg/cm², el regulador de presión conecta el cilindro de descarga a la atmósfera. El pistón 6 con el vástago se eleva bajo la acción del resorte 7, la válvula de entrada se libera y el compresor comienza nuevamente a bombear aire al sistema.

- - El regulador de presión (Fig. 4), junto con el cilindro de descarga, mantiene automáticamente la presión en el sistema dentro del rango de 4–4,5 a 5–5,5 kg/cm².

Cabezal del compresor:

- Carcasa del cabezal.

- Descarga del cuerpo del cilindro.

- Acoplamiento.

- Pezón.

- Puño.

- Pistón.

7, 9, 13. Resortes.

- Atasco de tráfico.

- Válvula de descarga.

11, 16. Sillas de montar.

- Válvula de entrada.

- Cuerpo de la válvula de admisión.

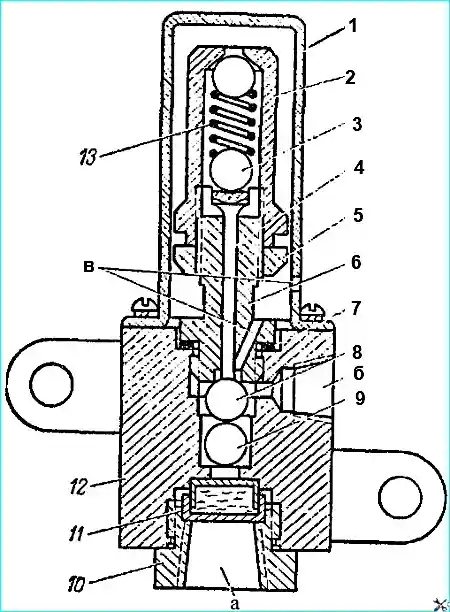

Válvula de seguridad (Fig. 5):

Se instala en caso de fallo del regulador de presión. Ajustado a una presión de 6 kg/cm², superior a la del regulador de presión.

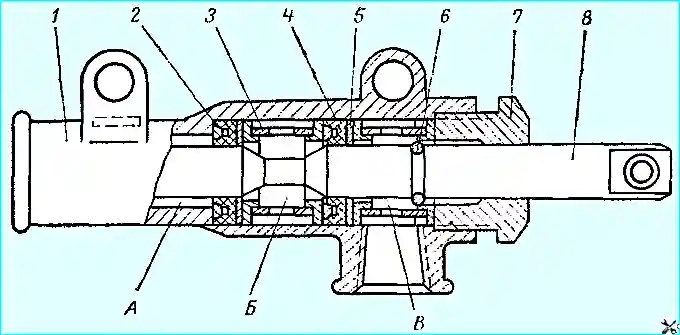

Válvula de control (Fig. 6):

Permite conectar las cámaras de las ruedas a un compresor (al inflar los neumáticos con aire), a la atmósfera (cuando baja la presión de los neumáticos) o bloquearlas (para mantener la presión existente de los neumáticos).

Tanque de aire:

Diseñado para asentar el condensado de vapor de agua y aceite que ingresa al sistema desde el compresor junto con el aire comprimido.

Fallos en el sistema de regulación de presión de neumáticos y cómo solucionarlos:

- Fuga de aire con la válvula de control en posición neutra y las válvulas de cierre de las ruedas abiertas:

- Conexiones sueltas en tuberías y mangueras.

Solución: Apretar las conexiones o reemplazar los elementos del conducto de aire.

- Los manguitos de sellado del bloque de sello de aceite están dañados.

Solución: Reemplace el bloque de sellado o los puños dañados.

- Al inflar los neumáticos con aire, la presión en ellos no sube a 2,8 kg/cm²:

- Gran fuga de aire en el sistema.

Solución: Identificar las ubicaciones de las fugas y eliminarlas.

- Atasco del pistón del cilindro de descarga debido a contaminación o flexión del vástago.

Solución: Reemplace la varilla doblada con el pistón. Desmontar, lavar y lubricar las piezas del cilindro.

- El regulador de presión no conecta el cilindro de descarga a la atmósfera cuando la presión en el sistema baja:

- Solución: Desmontar el regulador, lavar las piezas con gasolina, secar y montar. Ajustar si es necesario.

- Anillos de pistón o cilindro del compresor desgastados:

- Solución: Reparar o reemplazar el compresor.

- Funcionamiento frecuente de la válvula de seguridad:

- Mal funcionamiento del regulador de presión o válvula de seguridad.

Solución: Desmontar, lavar y montar. Ajustar si es necesario.

- En invierno, uno o todos los neumáticos no se inflan o se desinflan:

- El condensado congelado obstruye el conducto de aire.

Solución: Encuentra la obstrucción, caliéntala y sóplala con aire.

Reparación del sistema de regulación de presión de neumáticos:

- Desmontaje, inspección y montaje de unidades del sistema:

- - Antes de retirar los componentes del sistema, libere el aire comprimido del cilindro de aire.

- - Desmontar el regulador de presión en el siguiente orden:

- - Retire la tapa de 1 regulador.

- - Aflojar la tuerca de seguridad 5, desenroscar la tapa de ajuste 2 y retirar el vástago de la válvula 4, el resorte 13 y las bolas de soporte 3.

- - Desatornillar el asiento 6 del regulador, retirar los forros de ajuste 7 y las válvulas de bola 8 y 9.

- - Desenrosque la tapa del filtro 10 y retire el filtro 11.

- - Si se encuentran daños, se deben reemplazar las piezas o el regulador.

- - Antes del montaje, lave todas las piezas con gasolina.

- - Monte el regulador en orden inverso.

- - Verificar el funcionamiento del regulador: debe apagar el compresor a una presión de 5–5,5 kg/cm² y encenderlo a una presión de 4–4,5 kg/cm².

- Ajuste del regulador de presión:

- - Girando el tapón 2, asegurarse de que el compresor se ponga en marcha a una presión de 4–4,5 kg/cm².

- - Modificando el número de calzas de ajuste 7 se obtiene una presión de 5–5,5 kg/cm², a la que se apaga el compresor.

- Válvula de seguridad:

- - Para desmontar, desatornille el asiento 1, retire la bola de la válvula 3 y la varilla guía 5 con el resorte 6.

- - Si la válvula de bola o su asiento están dañados, reemplace las piezas.

- - Antes del montaje, lavar las piezas con gasolina.

- - Después del montaje, ajuste la válvula a una presión de 6 kg/cm².

- Válvula de control:

- - Para desmontar, desenroscar el tornillo de bloqueo de la tuerca 7, retirar la válvula 8, las juntas 4, los anillos distanciadores 2, los casquillos 3 y las arandelas de soporte 5.

- - Reemplace los sellos dañados.

- - Lavar y lubricar las piezas antes del montaje.

- - Ajuste la tensión de los sellos con la tuerca 7.

- Bloques de sellado:

- - Identifique el bloque defectuoso, retire el pasador pivotante y sáquelo.

- - Si los sellos están desgastados, desmonte el bloque y reemplace los sellos.

- - Verificar la estanqueidad del bloque a una presión de 3 kg/cm².

- - Al instalar el bloque en el pasador pivotante, aplique grasa en la cavidad entre los puños.

Comprobación de la estanqueidad del sistema:

- - Con las grúas de ruedas abiertas y la manija de la válvula de control en la posición neutra, la caída La presión de aire en los neumáticos no debe superar 1 kg/cm² en 12 horas.

- - Realice la comprobación después de que los neumáticos se hayan enfriado a temperatura ambiente.