El sistema neumático de frenos de autobús consta de un compresor, dispositivos neumáticos y tuberías

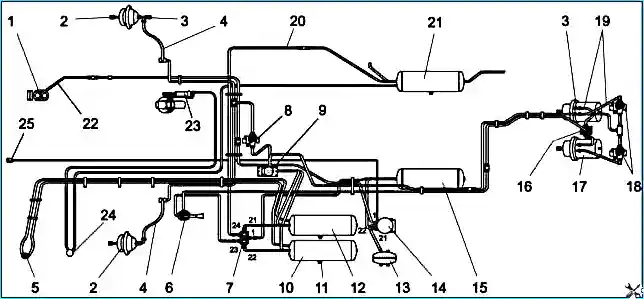

El diagrama del accionamiento neumático del sistema de frenos se muestra en la Figura 1.

Para evitar que los dispositivos neumáticos del sistema de frenos se obstruyan durante el período inicial de funcionamiento, se pueden instalar filtros en la entrada de la válvula de freno, secador, válvula de seguridad de cuatro circuitos y moduladores.

El autobús PAZ-32053-07 utiliza un compresor monocilíndrico refrigerado por aire de tipo pistón

El compresor es accionado por el engranaje impulsor de la bomba de combustible de alta presión.

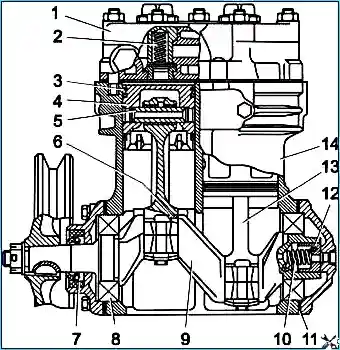

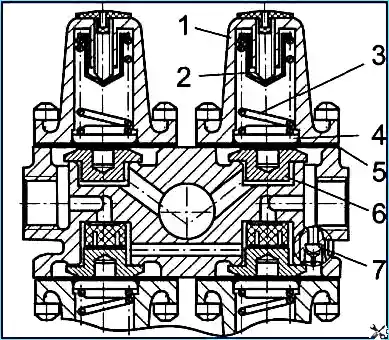

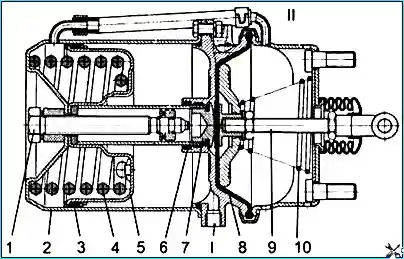

En el autobús PAZ-4234 se puede utilizar tanto un compresor de dos cilindros (Fig. 2) como uno de un solo cilindro. En ambos casos, el compresor tiene un bloque de cilindros refrigerado por aire y una culata refrigerada por agua.

El compresor es accionado por una correa de la polea del cigüeñal. Los cinturones se tensan mediante un mecanismo especial.

El aceite del sistema de lubricación se suministra a través de una manguera al canal del cigüeñal del compresor y a los cojinetes de biela.

Los rodamientos de bolas, los pasadores del pistón y las paredes del cilindro están lubricados por salpicadura.

El aceite del compresor se drena al cárter de aceite del motor.

Al dar servicio al compresor, verifique su sujeción al soporte, la sujeción de la polea, la tensión de las correas de transmisión (PAZ-4234), la sujeción de la culata del compresor, así como el estado y sujeción de las tubo de descarga del compresor, mangueras para suministrar refrigerante a la culata (PAZ-4234).

La correa de transmisión del compresor en el motor diésel D-245.9E2 se tensa mediante un rodillo a través del mecanismo tensor.

Antes de tensar, afloje el perno de bloqueo del eje del rodillo tensor y la tuerca de bloqueo del tornillo de ajuste.

Luego gire la tuerca del tornillo de ajuste para mover el tornillo junto con el rodillo tensor.

Se recomienda limpiar los pistones y válvulas del compresor de depósitos de carbón una vez al año durante el mantenimiento estacional, pero no más de después de 100.000 km.

Los signos de un mal funcionamiento del compresor son: ruidos y golpes, calentamiento excesivo (más de 190 °C), aumento del contenido de aceite en el condensado drenado de los cilindros de aire.

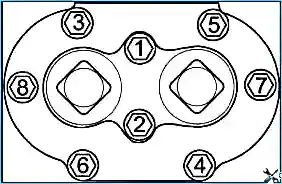

El ajuste de las tuercas de la culata debe realizarse de manera uniforme en el orden que se muestra en la Fig. 3.

El apriete final se realiza con un par de (20-25) Nm.

Se permite apretar simultáneamente las tuercas de la cabeza hasta el par final.

¡Atención! Las fugas de aire en el sistema de freno neumático aumentan la duración del funcionamiento del compresor bajo carga y, por lo tanto, reducen su vida útil.

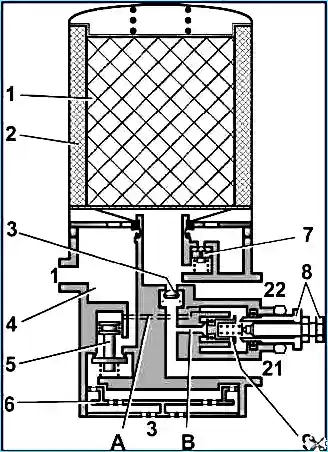

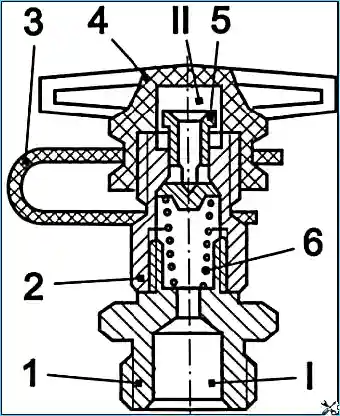

Un secador de aire con un regulador de presión incorporado (Fig. 4) está diseñado para limpiar el aire comprimido de la humedad y los contaminantes, así como para mantener automáticamente la presión de funcionamiento en el sistema de accionamiento del freno neumático.

El aire suministrado por el compresor de aire pasa a través del filtro de anillo 2, donde se limpia previamente de contaminantes. Allí se enfría el aire y parte de la humedad que contiene se recoge en la cámara de separación de humedad 4.

Luego el aire pasa a través del polvo granular 1, donde se produce la deshumidificación, hasta la válvula de retención 3, la abre y pasa por la salida 21 a la válvula de seguridad de cuatro circuitos y luego a los receptores de aire.

Al mismo tiempo, se llena un depósito de aire con una capacidad de 5 litros a través de la boquilla y la salida 22 para regenerar el elemento de secado.

El secador de aire tiene un conjunto de válvula calentada eléctricamente, que se enciende cuando la llave en el interruptor del instrumento se gira a la posición "I". La calefacción eléctrica se enciende automáticamente a una temperatura ambiente inferior a +10°C y se apaga después de calentar a +30°C.

Para controlar el funcionamiento normal de la secadora, se debe comprobar diariamente la ausencia de condensación en el cilindro situado después de la secadora y controlar la estanqueidad del accionamiento neumático del sistema de frenos.

Si aparece condensación en los receptores, es necesario sustituir el elemento filtrante.

Si hay aceite en el condensado, es necesario reparar el compresor, ya que lubricar los gránulos de polvo desecante reduce drásticamente su vida útil.

¡Atención! Para evitar fallas en el sistema de frenos, el cartucho del filtro del secador de aire debe reemplazarse una vez al año, independientemente de su condición antes del inicio del período de funcionamiento invernal.

La sustitución del elemento filtrante del secador de aire se realiza en el siguiente orden:

- Limpiar la superficie de la secadora de suciedad.

- Afloje la conexión roscada del tubo de descarga del compresor y purgue el aire.

- Desatornille el cartucho del elemento filtrante girándolo en sentido antihorario.

- Instale un cartucho nuevo, lubricando ligeramente la junta de sellado con aceite.

- Apriete el cartucho manualmente a un par de no más de 15 Nm.

- Apriete la conexión roscada del tubo de descarga.

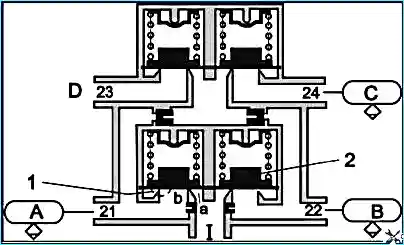

La válvula de seguridad de cuatro circuitos (Fig. 5) está diseñada para dividir la línea de suministro en dos circuitos principales y dos adicionales, apagar automáticamente uno de los circuitos en caso de daño y preservar el suministro de aire comprimido en circuitos no dañados. , así como para preservar el aire en todos los circuitos en caso de daños en la línea de suministro.

Las secciones de la válvula de seguridad se ajustan de tal manera que primero se abran las válvulas principales del sistema de freno de servicio y el accionamiento de la puerta (en la Fig. 6, secciones 21, 22, 24) a una presión de derivación de (607-637 ) kPa, y luego se abre la válvula del freno de estacionamiento (sección 23) a una presión de derivación de (656-686) kPa.

Cuando la sección 21 se despresuriza desde la sección 23 a través de una válvula especialmente incorporada, el aire comprimido se desvía a una velocidad de al menos 60 l/min.

Después del bypass, la presión de aire residual en los acumuladores de energía no debe ser superior a 100 kPa (1 kgf/cm 2).

El ajuste de la válvula elimina la posibilidad de que el autobús comience a moverse cuando el sistema neumático se llena de aire comprimido hasta el punto que asegura el frenado del autobús con la eficiencia requerida, y también elimina la posibilidad de soltar el sistema de freno de estacionamiento de el autobús cuando el nivel de presión en el circuito 1 del sistema de frenos de servicio cae por debajo del nivel mínimo ─ menos de 390 kPa (4,0 kgf/cm 2).

La válvula manual del freno de estacionamiento está diseñada para controlar los acumuladores de energía de resorte del sistema de freno de estacionamiento.

Cuando el autobús está en movimiento, la manija de la grúa está en la posición extrema hacia adelante.

El dispositivo de grúa garantiza que el mango vuelva automáticamente a la posición inferior cuando se suelta. Sólo en la posición más retrasada se bloquea la manija xia.

Para liberar los acumuladores de energía de resorte, se debe tirar del mango hacia afuera en dirección radial, mientras el mango regresa libremente a la posición "liberada".

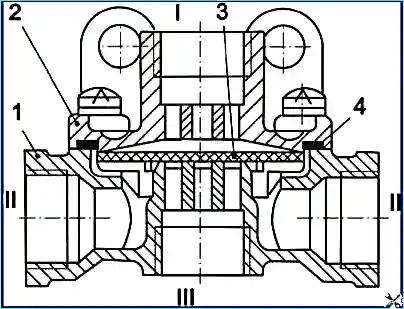

La válvula de liberación rápida está diseñada para acelerar la liberación de aire de los actuadores, reduciendo el camino recorrido por el aire comprimido durante la liberación.

Cuando la manija de la válvula del freno de estacionamiento está en la posición "liberada", el aire comprimido ingresa a la salida "I" de la válvula (Fig. 7), el diafragma 3 se presiona contra el asiento de salida en la carcasa; en este caso, los bordes del diafragma se doblan y el aire comprimido pasa a los terminales "II" y luego a los acumuladores de energía.

Cuando la presión cae en el terminal “I”, el diafragma 3, bajo la acción del aire comprimido en los terminales “II”, se desprende del asiento de salida en la carcasa 1 y se presiona contra el asiento en la tapa 2, bloqueando así el paso de aire hacia la terminal “I”.

El aire comprimido se libera a la atmósfera a través del terminal "III".

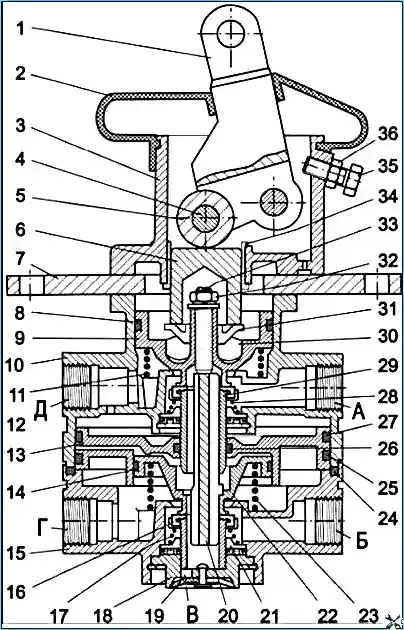

La válvula de freno está diseñada para controlar los mecanismos de freno de las ruedas con un accionamiento de freno de doble circuito.

Los terminales “A” y “B” de la válvula (Fig. 8) están conectados a los receptores de aire de dos circuitos de accionamiento del freno de servicio separados.

Desde los terminales “G” y “D”, el aire comprimido fluye hacia las cámaras de freno. Los interruptores de señal de freno están instalados en el cuerpo de la grúa.

Desde el terminal “B”, el aire se escapa a la atmósfera tras soltar el pedal del freno.

Al dar servicio a una válvula de freno, se verifica la conexión de la válvula al soporte de la base del cuerpo, se verifica la integridad de la funda protectora de goma y la estanqueidad de su instalación, y se realiza una verificación de diagnóstico para el funcionamiento correcto de la válvula. válvula.

En invierno, si el grifo se congela, para evitar daños en las piezas de goma y plástico, no se recomienda calentar el grifo al fuego.

Debes utilizar aire tibio o agua caliente para calentar.

Debido a la interrupción gradual de la movilidad de los pistones de la válvula de freno durante la operación del autobús, especialmente cuando el agua y el aceite ingresan a la válvula en la superficie de fricción, se recomienda realizar una verificación de diagnóstico del funcionamiento de la válvula durante A-2.

Para hacer esto, sin quitar la válvula del autobús, es necesario conectar un manómetro a sus terminales seccionales superior e inferior y, presionando el pedal del freno, notar la diferencia de presión.

La diferencia de presión no debe exceder los 0,025 MPa. Si no se cumple esta condición, se deberá reparar la grúa.

Se recomienda realizar el desmontaje preventivo de la válvula de freno una vez cada 2 años para limpiar, lubricar y sustituir juntas tóricas de goma y piezas desgastadas.

Montaje y comprobación del funcionamiento de la válvula de freno

- El montaje debe realizarse teniendo en cuenta los siguientes requisitos:

- - el montaje debe realizarse en condiciones que excluyan la posibilidad de que polvo abrasivo, etc., entre en contacto con las piezas ensambladas.

- - El montaje de las piezas de goma debe realizarse con cuidado para evitar la posibilidad de daños. No se permite la presencia de cortes, rayones y otros defectos en las piezas de goma.

- - lubrique todas las superficies de fricción de las piezas con una fina capa de lubricante CIATIM 221. Se permite el uso de lubricante AZMOL ZhT-72.

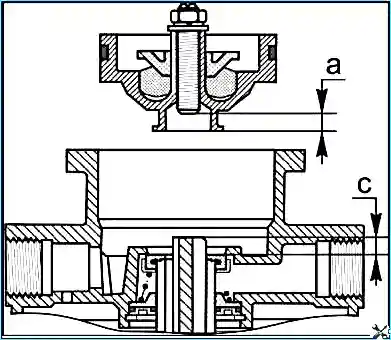

- Antes de instalar el pistón superior, mida la distancia “c” (Fig. 9) del saliente del vástago del pistón por encima de la válvula.

- Utilizando el tornillo de ajuste en el pistón superior, ajuste la distancia α = (c + 0,8) mm y bloquee el tornillo de ajuste.

- Instale el pistón superior y, si es necesario, Presiónelo con una abrazadera de transporte.

- Montar el aparato con la placa base y la palanca.

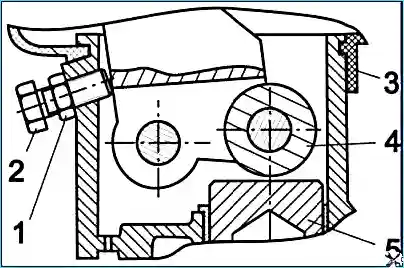

- Instale el perno de ajuste completamente en la palanca para que no quede espacio entre el rodillo 4 y el empujador 5 (Fig. 10), fije el perno de ajuste 2.

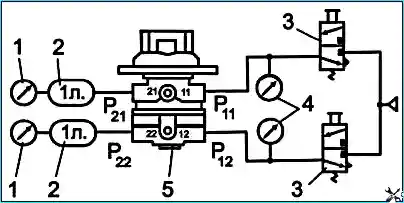

- Conecte la válvula al sistema de aire comprimido de acuerdo con el diagrama de prueba (Fig. 11).

- Mueva la palanca tres veces hasta que se detenga (recorrido de al menos 31,2 mm). Al mover la palanca no debe producirse atasco y debe volver rápidamente a su posición original.

- Aplique aire a presión P11 = P12 = 0,75 MPa (7,5 kgf/cm 2) a los terminales 11 y 12.

Mueva la palanca completamente y hacia atrás tres veces.

La presión en los terminales 21 y 22 debe cambiar de 0 a la presión en los terminales 11 y 12 y viceversa.

- Cuando la palanca se mueve entre 4,7 y 7,4 mm (carrera del empujador entre 1,9 y 3,0 mm), debería aparecer presión en el pasador 21.

Cuando se alcanza la presión P21 = 0,05 MPa (0,5 kgf/cm 2) en la salida 21, la presión en la salida 22 debe ser de al menos 0,025 MPa (0,25 kgf/cm 2).

En este caso, la carrera de la palanca debe superar los 4,7 mm (la carrera del empujador debe superar los 1,9 mm).

El avance del crecimiento de presión en el terminal 21 en relación con el crecimiento de presión en el terminal 22 se puede mantener en todo el rango de presión, pero no excede 0,025 MPa (0,25 kgf/cm 2).

El aumento de presión inicial en los terminales 21 y 22 no debe exceder los 0,02 MPa (0,2 kgf/cm 2).

- Cuando se alcanza la presión P21 = 0,3 MPa (3,0 kgf/cm 2) en el terminal 21, la carrera de la palanca debe ser (14,5-19,9) mm (carrera del empujador (5,8-8,0) mm).

- Cuando se alcanza la presión P21 = 0,75 MPa (7,5 kgf/cm 2) en el terminal 21, la carrera de la palanca debe ser (21-27) mm (carrera del empujador (8,4-10,8) mm).

- La carrera total de la palanca hasta el tope debe ser (31,1-39,1) mm (carrera del empujador (12,5-15,7) mm).

- Cuando la palanca se mueve suavemente, la presión en los terminales 21 y 22 después del salto inicial debería aumentar gradualmente, y cuando se suelta la palanca, debería disminuir gradualmente.

- Suministre aire bajo presión P12 = 0,75 MPa (7,5 kgf/cm 2) al terminal 12.

Mueva la palanca hasta que se detenga. En este caso, la presión en el terminal 22 debe cambiar de 0 a 0,75 MPa (7,5 kgf/cm 2).

- Aplique aire a presión P11 = 0,75 MPa (7,5 kgf/cm 2) al terminal 11.

Mueva la palanca hasta que se detenga. En este caso, la presión en el terminal 21 debería cambiar de 0 a 0,75 MPa (7,5 kgf/cm 2).

- Revise el dispositivo en busca de fugas. El grifo debe quedar sellado en cualquier posición de la palanca.

La verificación se realiza con la palanca suelta y presión P11=P12 = 0,75 MPa (7,5 kgf/cm 2) en los terminales 11 y 12 y con la palanca presionada a fondo y presión P = 0,75 MPa (7,5 kgf/cm 2) en el terminal 11. La fuga de aire en cada caso no debe exceder los 8 cm 3 /min.

La transmisión de la válvula de freno se ajusta correctamente si el recorrido total del pedal del freno, determinado por el movimiento del centro de la pastilla del pedal, es (105-117) mm.

En este caso, la plataforma del pedal no debe tocar el piso en la posición extrema presionada y la válvula del freno debe estar completamente abierta. Juego libre del pedal (18-25) mm.

El juego libre del pedal del freno está determinado por el diseño de la válvula del freno.

Si es necesario (al retirar e instalar un grifo), puede ajustar la unidad del grifo de la siguiente manera:

- - girando la horquilla a lo largo de la rosca de la varilla, alinee el orificio de la horquilla con el orificio de la palanca del grifo, que está libre;

- - desenrosque la horquilla de la varilla una vuelta y en esta posición instale el pasador de la horquilla, fije el pasador y apriete la contratuerca de la horquilla.

La válvula de salida de control (Fig. 12) está diseñada para conectar instrumentos de control y medición al variador con el fin de verificar la presión.

El autobús tiene dos válvulas: una en la cámara de freno delantera derecha y otra en la trasera derecha.

Para conectar a la válvula, utilice mangueras e instrumentos de medición con tuerca de unión M16x1,5. Si es necesario, la válvula se puede instalar en los receptores desenroscando los tapones de los resaltes.

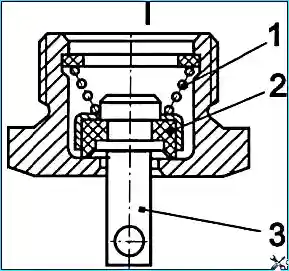

La válvula de drenaje de condensado (Fig. 13) está diseñada para drenar forzadamente el condensado del depósito de aire del accionamiento del freno y también, si es necesario, para liberar aire comprimido del depósito.

La válvula de drenaje de condensado se abre cuando presiona el empujador 3 hacia arriba o lo mueve en cualquier dirección.

Las cámaras de freno están diseñadas para accionar los frenos de las ruedas.

La cámara de freno con un acumulador de energía de resorte está diseñada para activar los mecanismos de freno de las ruedas del eje trasero cuando los sistemas de freno de servicio o de estacionamiento están activados.

Si el sello se rompe y la presión en el circuito del sistema de freno de mano disminuye, el aire de la cavidad debajo del pistón 5 a través del terminal "I" escapará a la atmósfera a través de la parte dañada del accionamiento neumático, el resorte 4 se soltará y el autobús frenará automáticamente.

Para liberar mecánicamente las ruedas traseras, es necesario desatornillar el tornillo 1 (Fig. 14) del acumulador de energía del resorte a 68 mm de la superficie exterior del cilindro 2.

¡Atención! Antes de soltar los frenos, se debe asegurar el autobús para que no se desplace.

¡Atención! Está prohibido desmontar el acumulador de energía sin utilizar un dispositivo especial, ya que en su interior se encuentra un potente resorte comprimido.

¡Atención! Antes de comenzar a operar el autobús, se deben poner en funcionamiento los acumuladores de energía de las cámaras de freno, para esto es necesario llenar el sistema de frenos con aire, colocar la manija de la válvula del freno de mano en la posición de liberación y apretar el tornillo. 1 hasta el tope (Fig. 14).

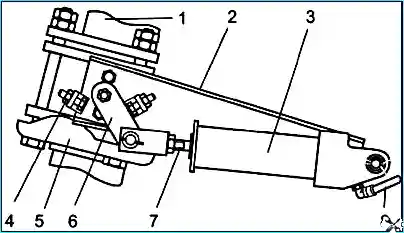

El sistema de freno auxiliar consta de un freno motor 5 ubicado en el tubo de escape del motor 1, un cilindro neumático 3, una válvula de control y tuberías.

El sistema de freno auxiliar se activa presionando y manteniendo presionado el botón de la válvula ubicado en el piso del conductor a la izquierda del pedal del embrague.

En este caso, el aire comprimido a través de tuberías desde el cilindro de aire del sistema de frenos ingresa al cilindro neumático 3, que, a través de la palanca 6, mueve el amortiguador en el freno del motor y bloquea así el tubo de escape del silenciador.

¡Atención! Antes de aplicar el freno del motor, suelte el pedal de control de combustible.

¡Atención! El sistema de frenado auxiliar (freno motor) sólo ralentiza el movimiento, evitando que el autobús gane velocidad en descensos largos.

No está diseñado para detener un autobús; no se puede utilizar para frenado de emergencia ni como freno de estacionamiento.

¡Atención! El freno motor sólo se utiliza cuando se conduce en descensos largos con la marcha puesta.

En este caso, se debe seleccionar una marcha en la que el régimen del motor no supere el máximo permitido (2400 min -1).

Al realizar el mantenimiento del accionamiento neumático del sistema de frenos del autobús, se comprueba la estanqueidad del sistema en su conjunto y de sus piezas individuales. Los lugares con fuertes fugas de aire se determinan de oído y los lugares con fugas débiles se determinan con una emulsión de jabón.

Una fuga de aire en el sistema de frenos de servicio se determina cuando el sistema se llena hasta la presión de funcionamiento y se presiona el pedal del freno.

En este caso, la caída de presión no debe exceder los 0,05 MPa (0,5 kgf/cm 2) durante 15 minutos y 0,05 MPa durante 30 minutos con los controles en posición libre.

Se detecta una fuga de aire en el sistema de freno de mano cuando la manija del freno de mano está en la posición "Sin freno".

Las fugas de aire de las conexiones de las tuberías se eliminan apretando o reemplazando los elementos de conexión individuales.

Para evitar la rotura de los resaltes de conexión de los dispositivos de freno neumáticos, el par de apriete de los racores, tapones y tuercas no debe exceder (30-50) Nm.

Para aumentar la confiabilidad y confiabilidad del sistema de frenos, se recomienda realizar el desmontaje preventivo de la válvula de freno una vez cada dos años; cámaras de freno de frenos traseros y delanteros, válvula de seguridad; válvula de freno manual; válvula de liberación rápida; sustitución de un cartucho secador de recambio, independientemente de su estado técnico.

Los dispositivos defectuosos descubiertos durante una verificación de control deben repararse utilizando kits de reparación y verificar su operatividad y cumplimiento de las especificaciones.

El procedimiento para ensamblar y probar los dispositivos se establece en instrucciones especiales. Sus reparaciones son realizadas por personas que han recibido la formación necesaria.

¡Atención! No está permitido que las tuberías se comben, que entren en contacto con piezas y componentes que se mueven y se calientan durante el funcionamiento, ni que se doblen con una disminución de su área de flujo.