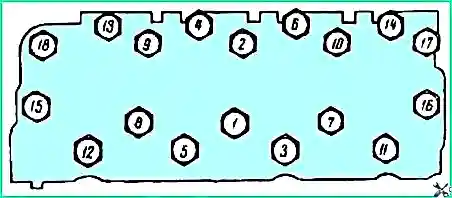

El orden de numeración de los cilindros del motor se muestra en la Fig. 1

El ajuste de las tuercas que sujetan las culatas al bloque se realiza con el motor frío en el orden que se muestra en la Figura 2.

El apriete debe realizarse con una llave dinamométrica especial con un par de apriete de 75 - 80 Nm (7,7 - 8,2 kgf.m).

Antes de apretar, desenrosque las tuercas de los puntales del eje de los balancines y, levantando los puntales junto con el eje, proporcione acceso a las tuercas de fijación de la culata.

Después de apretar las tuercas de la culata, vuelva a apretar las tuercas aflojadas. Después de esto, es necesario ajustar los espacios entre las válvulas y los balancines.

Apriete las tuercas de los pernos de montaje del cabezal durante los primeros tres TO-1 y luego realice esta operación a través de un TO-2.

Apretar las tuercas del tubo de admisión, así como instalarlo en su lugar después del desmontaje, debe realizarse con mucho cuidado para evitar fugas de agua al aceite.

Antes de la instalación, se debe comprobar el estado de los planos de contacto del tubo de admisión, cabezales y bloque, así como de las juntas.

Primero hay que apretar las tuercas para presionar ligeramente las juntas.

Luego debes apretar las tuercas de carga de la culata del cilindro.

Después de apretar las tuercas de contrapeso, es necesario apretar las tuercas de montaje del tubo de admisión alternativamente en los lados izquierdo y derecho, comenzando por las tuercas de contrapeso.

Los aros de pistón se reemplazan cuando el consumo de aceite aumenta en más del 0,4% del consumo de combustible operativo sin tener en cuenta los cambios de lubricante.

Se instalan tres aros de pistón en cada pistón: dos aros de compresión y un aro rascador de aceite.

Los anillos de compresión se instalan de modo que la ranura (si la hay) en la superficie interior de los anillos mire hacia arriba.

Al instalar anillos de compresión en el pistón, las juntas de los anillos deben estar desplazadas 180° entre sí.

Los discos anulares planos del anillo raspador de aceite se instalan de manera que sus bloqueos estén ubicados en un ángulo de 180° entre sí y en un ángulo de 90° con respecto a los bloqueos de los anillos de compresión.

En este caso, los bloqueos del expansor axial y del expansor radial deben ubicarse en un ángulo de 90° con respecto a los bloqueos de los discos planos.

Al reemplazar los anillos, la banda que sobresale en su parte superior debe retirarse de la manga (usando un raspador u otro medio).

Al mismo tiempo, se deben limpiar las culatas de cilindros y pistones de depósitos de carbón, se debe limpiar la cavidad de la camisa de agua de incrustaciones y se deben esmerilar las válvulas.

Los casquillos del cojinete principal se reemplazan cuando la presión del aceite cae por debajo de 100 kPa (1,0 kgf/cm) a 1200 rpm, lo que corresponde a una velocidad de transmisión directa de 35 a 40 km/h.

El enfriador de aceite debe estar apagado cuando se controla la presión del aceite.

No está permitido conducir con una presión de aceite inferior a 100 kPa a la velocidad indicada y superiores.

La protuberancia de los manguitos sobre el plano del bloque es de 0,02 - 0,1 mm. La diferencia en la protuberancia en diferentes puntos de una manga no debe exceder los 0,04 mm.

Mecanismo de distribución de gas

Comprobación y ajuste del espacio entre válvulas y balancines

La comprobación del juego de válvulas se realiza en la siguiente secuencia:

- - quitar las tapas de balancines;

- - desenroscar la bujía del primer cilindro;

- - coloque el pistón del primer cilindro en el punto muerto superior (PMS) de la carrera de compresión.

Para hacer esto, debes cerrar el orificio para la bujía del primer cilindro con el dedo y girar el cigüeñal del motor con la manija de arranque hasta que el aire comience a escapar por debajo del dedo.

Esto sucederá al comienzo de la carrera de compresión en el primer cilindro.

- girar lentamente el cigüeñal hasta que la marca de la polea del cigüeñal coincida con el saliente central de la tapa del árbol de levas.

Cuando el pistón del primer cilindro está colocado en el PMS. Durante la carrera de compresión, las válvulas de admisión y escape están completamente cerradas.

- compruebe el espacio con una galga de espesores. El espacio entre el balancín y el vástago de la válvula debe ser de 0,20-0,30 mm en un motor frío (15-20˚ C).

Se permite reducir el espacio a 0,15-0,20 mm para las válvulas ubicadas en los bordes de las cabezas: primera y octava admisión, cuarta y quinta escape.

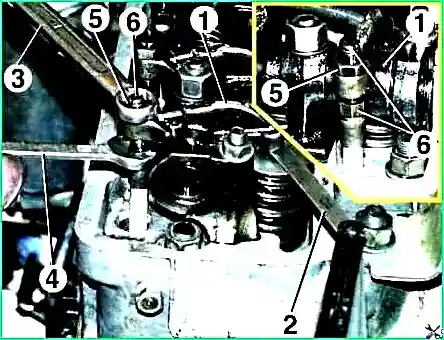

Si es necesario Si es posible, debe ajustar la brecha en la siguiente secuencia:

- - afloje la contratuerca del tornillo de ajuste (Fig. 3-3); gire el tornillo de ajuste con un destornillador para establecer el espacio en la galga de espesores;

- - apriete la contratuerca del tornillo de ajuste y compruebe la holgura nuevamente.

Luego se debe verificar y, si es necesario, ajustar las holguras de válvulas de los cilindros restantes en la secuencia correspondiente al orden de funcionamiento de los cilindros (1-5-4-2-6-3-7-8), girando el cigüeñal al pasar de un cilindro a otro a 90°.

- - instale las cubiertas de balancines en su lugar;

- - envolver la bujía del primer cilindro;

- - arrancar el motor y escuchar su funcionamiento.

Cuando el motor está en marcha, se puede escuchar un sutil golpeteo de válvulas en algunos modos de funcionamiento. No debe haber “estornudos” en el carburador ni “disparos” en el silenciador.

En un motor caliente en funcionamiento, debido a las temperaturas desiguales de varias piezas en algunos modos de funcionamiento del motor, a veces se pueden escuchar golpes en las válvulas, que pueden disminuir con el tiempo o reaparecer.

Un golpe tan sutil no es peligroso y en este caso no es necesario reducir el espacio entre las válvulas y los balancines.

Si, en un motor caliente, se escucha continuamente el golpeteo de las válvulas, lo que se observa con mayor frecuencia en las válvulas ubicadas en los bordes de las cabezas, entonces, en este caso, para estas válvulas es posible reducir la holgura para que con el motor frío está en el rango de 0,15 a 0,20 mm.