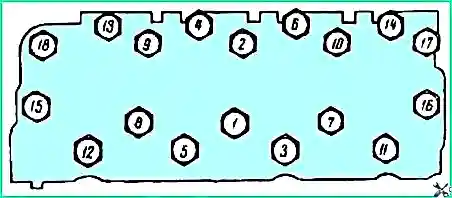

Die Nummerierungsreihenfolge der Motorzylinder ist in Abb. dargestellt. 1

Das Anziehen der Muttern, mit denen die Zylinderköpfe am Block befestigt sind, erfolgt bei kaltem Motor in der in Abbildung 2 gezeigten Reihenfolge.

Das Anziehen sollte mit einem speziellen Drehmomentschlüssel mit einem Anzugsdrehmoment von 75 - 80 Nm (7,7 - 8,2 kgf.m) erfolgen.

Vor dem Festziehen die Muttern der Kipphebelachsstreben lösen und durch Anheben der Streben zusammen mit der Achse Zugang zu den Befestigungsmuttern des Zylinderkopfes schaffen.

Nachdem Sie die Zylinderkopfmuttern festgezogen haben, ziehen Sie die gelösten Muttern wieder fest. Danach müssen die Abstände zwischen Ventilen und Kipphebeln angepasst werden.

Ziehen Sie die Muttern der Kopfbefestigungsbolzen während der ersten drei TO-1-Schritte fest und führen Sie diesen Vorgang dann über einen TO-2-Vorgang durch.

Das Anziehen der Muttern des Ansaugrohrs sowie der Einbau nach der Demontage müssen mit größter Sorgfalt erfolgen, um ein Eindringen von Wasser in das Öl zu vermeiden.

Vor dem Einbau sollten Sie den Zustand der Passflächen von Ansaugrohr, Köpfen und Block sowie der Dichtungen überprüfen.

Zuerst müssen Sie die Muttern festziehen, um die Dichtungen leicht anzudrücken.

Dann müssen Sie die Zylinderkopf-Lastmuttern festziehen.

Nach dem Festziehen der Gewichtsmuttern müssen die Befestigungsmuttern des Ansaugrohrs abwechselnd auf der linken und rechten Seite festgezogen werden, beginnend mit den Gewichtsmuttern.

Kolbenringe werden ausgetauscht, wenn der Ölverbrauch ohne Berücksichtigung von Schmierstoffwechseln um mehr als 0,4 % des Betriebskraftstoffverbrauchs steigt.

An jedem Kolben sind drei Kolbenringe angebracht: zwei Kompressionsringe und ein Ölabstreifring.

Kompressionsringe werden so eingebaut, dass die Nut (falls vorhanden) auf der Innenfläche der Ringe nach oben zeigt.

Bei der Montage von Kompressionsringen am Kolben müssen die Stoßstellen der Ringe um 180° zueinander versetzt sein.

Flache Ringscheiben des Ölabstreifrings sind so eingebaut, dass ihre Arretierungen in einem Winkel von 180° zueinander und in einem Winkel von 90° zu den Arretierungen der Verdichtungsringe stehen.

In diesem Fall müssen die Arretierungen des Axial- und Radialexpanders im 90°-Winkel zu den Arretierungen der Flachscheiben angeordnet sein.

Beim Auswechseln der Ringe sollte das ungetragene, überstehende Band im oberen Teil von der Hülse entfernt werden (mit einem Schaber oder auf andere Weise).

Gleichzeitig sollten die Zylinderköpfe und Kolbenköpfe von Kohlenstoffablagerungen gereinigt, der Hohlraum des Wassermantels von Kalkablagerungen befreit und die Ventile eingeschliffen werden.

Die Hauptlagerschalen werden ausgetauscht, wenn der Öldruck bei warmem Motor unter 100 kPa (1,0 kgf/cm) bei 1200 U/min fällt, was einer Direktantriebsgeschwindigkeit von 35–40 km/h entspricht.

Der Ölkühler muss ausgeschaltet sein, wenn der Öldruck überwacht wird.

Das Fahren mit einem Öldruck von weniger als 100 kPa bei der angegebenen Geschwindigkeit und höher ist nicht gestattet.

Der Überstand der Hülsen über der Blockebene beträgt 0,02 - 0,1 mm. Der Unterschied im Überstand an verschiedenen Stellen einer Hülse sollte 0,04 mm nicht überschreiten.

Gasverteilungsmechanismus

Überprüfen und einstellen des Spiels zwischen Ventilen und Kipphebeln

Die Überprüfung des Ventilspiels erfolgt in der folgenden Reihenfolge:

- - Entfernen Sie die Kipphebelabdeckungen;

- - Schrauben Sie die Zündkerze des ersten Zylinders ab;

- - Stellen Sie den Kolben des ersten Zylinders auf den oberen Totpunkt (OT) des Kompressionshubs.

Dazu müssen Sie das Loch für die Zündkerze des ersten Zylinders mit Ihrem Finger verschließen und mit dem Startgriff die Motorkurbelwelle drehen, bis Luft unter Ihrem Finger entweicht.

Dies geschieht zu Beginn des Kompressionstakts im ersten Zylinder.

- Drehen Sie die Kurbelwelle langsam, bis die Markierung auf der Kurbelwellenriemenscheibe mit dem mittleren Vorsprung auf der Nockenwellenabdeckung übereinstimmt.

Wenn der Kolben des ersten Zylinders am oberen Totpunkt positioniert ist. Während des Kompressionstakts sind die Einlass- und Auslassventile vollständig geschlossen.

- Überprüfen Sie den Spalt mit einer Fühlerlehre. Der Spalt zwischen dem Kipphebel und dem Ventilschaft sollte bei einem kalten Motor (15–20 °C) 0,20–0,30 mm betragen.

Es ist zulässig, den Spalt für Ventile, die sich an den Rändern der Köpfe befinden, auf 0,15–0,20 mm zu reduzieren: der erste und achte Einlass, der vierte und fünfte Auslass.

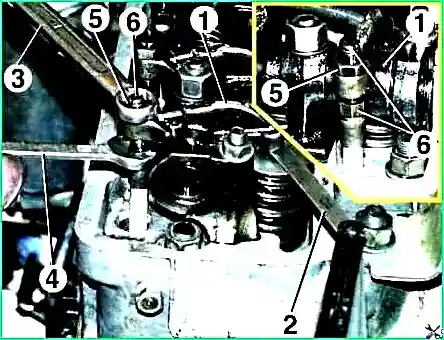

Bei Bedarf Wenn möglich, müssen Sie die Lücke in der folgenden Reihenfolge anpassen:

- - Lösen Sie die Kontermutter der Einstellschraube (Abb. 3-3); Drehen Sie die Einstellschraube mit einem Schraubendreher, um den Abstand auf der Fühlerlehre einzustellen;

- - Ziehen Sie die Kontermutter der Einstellschraube fest und prüfen Sie das Spiel erneut.

Anschließend sollten Sie das Ventilspiel der übrigen Zylinder in der Reihenfolge entsprechend der Betriebsreihenfolge der Zylinder (1-5-4-2-6-3-7-8) durch Drehen prüfen und ggf. einstellen die Kurbelwelle beim Übergang von Zylinder zu Zylinder im 90°-Winkel.

- - Bringen Sie die Kipphebelabdeckungen an;

- - Wickeln Sie die Zündkerze des ersten Zylinders ein;

- - Starten Sie den Motor und hören Sie auf seinen Betrieb.

Bei laufendem Motor ist in einigen Betriebsmodi ein leichtes Klopfen der Ventile zu hören. Es darf kein „Niesen“ im Vergaser und „Schüsse“ im Schalldämpfer auftreten.

Bei einem laufenden, heißen Motor ist aufgrund der ungleichmäßigen Temperaturen verschiedener Teile in einigen Motorbetriebsmodi manchmal ein Ventilklopfen zu hören, das mit der Zeit entweder nachlassen oder wieder auftreten kann.

Ein solch subtiles Klopfen ist nicht gefährlich und in diesem Fall besteht keine Notwendigkeit, den Spalt zwischen den Ventilen und Kipphebeln zu verringern.

Wenn bei einem warmen Motor das Klopfen der Ventile ständig zu hören ist, was häufiger bei Ventilen an den Rändern der Köpfe zu beobachten ist, dann ist es in diesem Fall möglich, bei diesen Ventilen das Spiel so zu reduzieren, dass Bei kaltem Motor liegt sie im Bereich von 0,15–0,20 mm.