Bei Reparaturen nach dem Trennen von Kraftstoffleitungen, Einspritzdüsen und Filtern müssen alle Öffnungen mit Stopfen, Kappen, Stopfen oder sauberem Isolierband vor Verschmutzung geschützt werden

Alle Teile müssen vor dem Zusammenbau gründlich gereinigt und in sauberem Benzin oder Dieselkraftstoff gewaschen werden.

Das Befüllen des Antriebssystems mit Kraftstoff und das Entfernen von Luft erfolgt nach Reparatur und Wartung des Antriebssystems sowie nach einer längeren Betriebspause des Dieselmotors.

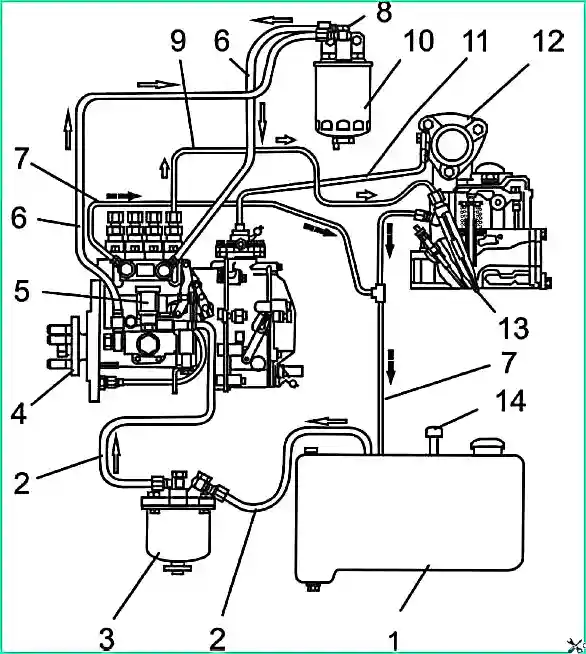

Energiesystemdiagramm: 1 - Kraftstofftank; 2 - Saugleitung; 3 - Kraftstoff-Grobfilter; 4 - Hochdruck-Kraftstoffpumpe; 5 - Druckerhöhungspumpe; 6 - Niederdruckleitung; 7- Abflussrohr; 8 - Entlüftungsschraube des Kraftstoffsystems; 9 - Hochdruckleitung; 10 - Feinkraftstofffilter; 11 – pneumatisches Korrekturrohr 12 – Einlassrohr; 13 - Düse; 14 - Überdruckventil im Tank

Um das Kraftstoffsystem zu füllen, ist es notwendig, die Luft daraus zu entfernen (das System zu entlüften). Dazu müssen Sie den Stopfen 8 (Abb. 1) abschrauben, der sich an der Schraube befindet, mit der der Auslassstutzen des Kraftstofffeinfilters befestigt ist , um (2-3) Umdrehungen und entlüften Sie das System mit einer Druckerhöhungspumpe 5, bis sauberer (ohne Luftblasen) Kraftstoff unter der Armatur austritt.

Anschließend wird der Stopfen eingeschraubt und der Stopfen am Hochdruck-Kraftstoffpumpengehäuse abgeschraubt.

Der Stopfen befindet sich gegenüber dem vierten Abschnitt der Pumpe auf der Dieselblockseite.

Es wird weitergepumpt, bis sauberer Kraftstoff aus dem Kraftstoffpumpengehäuse austritt. Danach wird der Korken eingewickelt.

Der Schlamm wird bei jeder Wartung aus dem Kraftstoff-Grobfilter abgelassen.

Um das Sediment abzulassen, müssen Sie den Stopfen am Boden des Filtergehäuses abschrauben und das Sediment ablassen, bis sauberer Kraftstoff austritt. Schrauben Sie dann den Stecker fest.

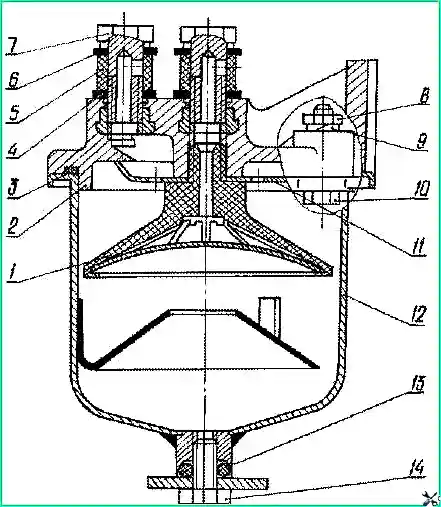

Grobkraftstofffilter: 1 – Reflektor mit Netz; 2 - Körper; 3 - Ring; 4, 6, 13 - Dichtungsring; 5 - Schutzhülle; 7- Drehwinkelbolzen; 8 - Nuss; 9 - Unterlegscheibe; 10 - Bolzen; 11 - Diffusor; 12 - Glas; 14 - Stecker

Das Spülen des groben Kraftstofffilters erfolgt über einen TO-2, wofür Sie Folgendes benötigen:

- – Lösen Sie die Muttern der Schrauben 10 (Abb. 2), mit denen das Glas 12 befestigt ist, und entfernen Sie das Glas;

- – Schrauben Sie den Reflektor mit Netz 1 mit einem Schlüssel ab und entfernen Sie den Diffusor 11;

- – Waschen Sie den Reflektor mit Netz, Diffusor und Filterbecher in Dieselkraftstoff und installieren Sie sie an Ort und Stelle.

Nach dem Zusammenbau des Filters füllen Sie das System mit Kraftstoff.

Der Schlamm wird bei jeder Wartung aus dem Kraftstofffeinfilter abgelassen.

Um das Sediment abzulassen, müssen Sie den Stopfen am Boden des Filtergehäuses um (2-3) Umdrehungen herausschrauben und das Sediment ablassen, bis sauberer Kraftstoff austritt. Schrauben Sie dann den Stecker fest.

Der Austausch des Kraftstofffeinfilters erfolgt über einen TO-2. So ersetzen Sie den Filter:

- Reinigen Sie die Schnittstelle zwischen Filter und Gehäuse und schrauben Sie den Filter ab.

- Wischen Sie die Filterauflagefläche ab.

- Füllen Sie den neuen Filter mit sauberem Kraftstoff und installieren Sie ihn komplett mit einer Dichtung, die zuvor mit Motoröl geschmiert werden sollte.

- Nachdem die Dichtung den Gehäusebecher berührt, ziehen Sie den Filter um eine weitere 3/4 Umdrehung fest. Installieren Sie den Filter nur von Hand. Anschließend die Luft aus dem Kraftstoffsystem entfernen.

Die Lebensdauer des Filterelements hängt von der Reinheit des verwendeten Kraftstoffs ab.

Die Wartung der Kraftstoffansaugpumpe (Abk. FLP) erfolgt bei der Wartung der Einspritzpumpe am Einstellständer.

Um die Dichtheit der Kraftstoffpumpe zu überprüfen, wird der Kraftstoffsaugleitung Luft mit einem Druck von 4 kgf/cm 2 zugeführt. Wenn die Kraftstoffeinspritzleitung geschlossen ist, dürfen drei Minuten lang keine Luftlecks auftreten.

Bei einer Drehzahl der Einspritzpumpennockenwelle n=1000 min -1 muss die Leistung der Einspritzpumpe mindestens 2,1 l/min betragen. Bei n=1000 min -1 muss der maximale Druck bei vollständig geschlossenem Abschnitt der Kraftstoffeinspritzleitung mindestens 0,4 MPa betragen, und das Vakuum sollte bei vollständig geschlossenem Abschnitt der Kraftstoffeinspritzleitung mindestens 0,052 MPa betragen Saugkraftstoffleitung.

Wenn diese Anforderungen nicht erfüllt sind, ist es notwendig, die Kraftstoffpumpe komplett zu zerlegen, verschlissene oder defekte Teile auszutauschen, Kunststoffventile einzuschleifen oder auszutauschen.

Das TPN weist möglicherweise die folgenden Fehlfunktionen auf:

- Eintrag von Feststoffpartikeln in die Köpfe von Kunststoffventilen, Verschleiß der Dichtflächen, was zu einem Verlust der Dichtheit zwischen Sitz und Ventil führt.

- Ausfall der Kolbenfeder.

- Kolben im Kraftstoffpumpengehäuse verklemmt.

- Vorbau in der Buchse eingeklemmt.

Alle diese Störungen sind eine Folge der Verwendung von minderwertigem Kraftstoff mit einem hohen Gehalt an Schwefel, mechanischen Verunreinigungen und Wasser.

Wartung der Hochdruck-Kraftstoffpumpe (HPF)

Während des Betriebs der Einspritzpumpe werden die einstellbaren Parameter der Pumpe verletzt, wenn die Hauptteile verschleißen.

Der erforderliche Ölstand im Pumpenkurbelgehäuse wird automatisch eingestellt. Es ist darauf zu achten, dass die Ölversorgung und der Ölabfluss von der Einspritzpumpe in gutem Zustand sind.

Wenn die Ölzufuhröffnung verstopft ist, fällt die Einspritzpumpe aus.

Um den Verschleiß von Präzisionsteilen zu reduzieren, ist es nicht erlaubt, die Einspritzpumpe ohne Filterelement oder mit verstopftem Kraftstofffeinfilter zu betreiben.

Das Arbeiten mit Kraftstoffen, die einen hohen Wasseranteil aufweisen, ist ebenfalls nicht zulässig.

Bei Bedarf und auch alle 120.000 km ist es notwendig, die Kraftstoffeinspritzpumpe vom Motor zu entfernen und auf einem Ständer auf Übereinstimmung mit den Einstellparametern zu prüfen.

Sie sollten auch den Winkel der Kraftstoffeinspritzung überprüfen. Nehmen Sie ggf. entsprechende Anpassungen vor.

Die Überprüfung und Einstellung der Einspritzpumpe muss von qualifiziertem Personal in einer Werkstatt durchgeführt werden, die mit einem speziellen Einstellständer ausgestattet ist, der GOST 10578-96 gemäß den Anforderungen des Einspritzpumpenherstellers entspricht.

Nach der Einstellung muss die Einspritzpumpe so abgedichtet werden, dass ein Entfernen der Dichtung verhindert wird.

Die Kraftstoffpumpe gewährleistet einen zuverlässigen Betrieb bei einem Druck in der Füllleitung von mindestens 0,08 MPa (0,8 kgf/cm 2).

Überprüfung und Einstellung des Vorwinkels des Kraftstoffeinspritzzeitpunkts

Wenn sich ein Dieselmotor nur schwer starten lässt, der Auspuff raucht, sowie beim Austausch und Einbau einer Kraftstoffpumpe nach einer Standprüfung nach 120.000 km oder bei Reparaturen unbedingt den Einbauzeitpunkt prüfen Kraftstoffeinspritzung bei einem Dieselmotor.

Überprüfen Sie den Einbauwinkel der Kraftstoffeinspritzpumpe 773-20 in der folgenden Reihenfolge:

- Montieren Sie den Kolben des ersten Zylinders im Kompressionshub (40-50)° vor dem OT.

- Stellen Sie den Reglersteuerhebel auf die Position, die der maximalen Kraftstoffzufuhr entspricht.

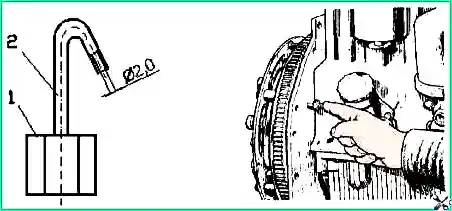

- Trennen Sie den Hochdruckschlauch vom Anschluss des ersten Abschnitts der Pumpe und schließen Sie stattdessen das Steuergerät (Abb. 3) an, bei dem es sich um ein 100-120 mm langes Stück Hochdruckschlauch mit einer Druckmutter handelt ein Ende und das andere Ende um 150-170° zur Seite gebogen

- Füllen Sie die Kraftstoffpumpe mit Kraftstoff, entfernen Sie die Luft aus dem Niederdrucksystem und erzeugen Sie mit der manuellen Ansaugpumpe Überdruck, bis ein kontinuierlicher Kraftstoffstrom aus dem Rohr des Steuergeräts austritt.

- Drehen Sie die Dieselkurbelwelle langsam im Uhrzeigersinn und halten Sie den Überdruck im Pumpenkopf (Druckerhöhungspumpe) aufrecht. Überwachen Sie den Kraftstofffluss vom Steuergerät. Wenn der Kraftstofffluss stoppt (bis zu 1 Tropfen pro 10 Sekunden ist zulässig), hören Sie auf, die Kurbelwelle zu drehen.

- Schrauben Sie den Halter aus dem Gewindeloch des hinteren Blechs (Abb. 3) und führen Sie ihn mit der Rückseite in dasselbe Loch ein, bis er am Schwungrad anliegt. Dabei sollte der Halter mit dem Loch im Schwungrad übereinstimmen. Dies bedeutet, dass der Kolben des ersten Dieselzylinders auf eine Position eingestellt wird, die (2-3) Grad vor dem OT für D-245.7E2 oder (2,5-3,5) Grad vor dem OT für D-245.9E2 entspricht.

Wenn die Verriegelung nicht mit dem Loch im Schwungrad übereinstimmt, nehmen Sie die folgende Anpassung vor:

- Entfernen Sie die Lukenabdeckung des Kraftstoffpumpenantriebsrads.

- Richten Sie den Halter mit dem Loch im Schwungrad aus, indem Sie die Kurbelwelle in die eine oder andere Richtung drehen.

- Lösen Sie die Antriebsradmutter der Kraftstoffpumpe um (1,0...1,5) Umdrehungen.

- Drehen Sie mit einem Schraubenschlüssel die Welle der Kraftstoffpumpe an der Mutter gegen den Uhrzeigersinn, bis die Stifte am Rand der Nut des Antriebsrads der Kraftstoffpumpe anliegen.

- Erzeugen Sie einen Überdruck im Kraftstoffpumpenkopf, bis ein kontinuierlicher Kraftstoffstrom aus dem Rohr des Steuergeräts austritt.

- Überwachen Sie den Kraftstofffluss vom Steuergerät, indem Sie die Pumpenwelle im Uhrzeigersinn drehen und den Überdruck aufrechterhalten.

- Wenn der Kraftstoff nicht mehr fließt, stoppen Sie die Drehung der Welle und sichern Sie sie, indem Sie die Muttern festziehen, mit denen der Flansch am Antriebsrad befestigt ist.

Überprüfen Sie den Zeitpunkt des Beginns der Kraftstoffzufuhr erneut. Trennen Sie das Steuergerät und installieren Sie das Hochdruckrohr und den Schachtdeckel wieder.

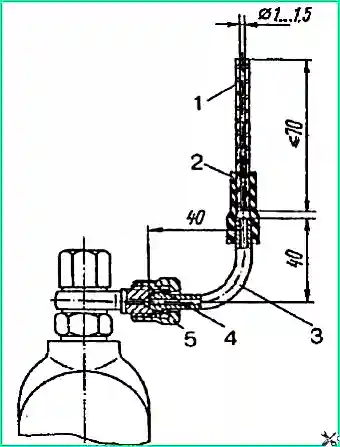

Momentoskop-Installation: 1 – Glasröhre; 2 - Übergangsrohr; 3 - Rohr von der Hochdruck-Kraftstoffleitung; 4 - Unterlegscheibe; 5 - Abdeckmutter

Überprüfen Sie den Einstellwinkel des Kraftstoffeinspritzvorlaufs der PP4M10U1i-Einspritzpumpe in der folgenden Reihenfolge:

- Stellen Sie den Reglersteuerhebel auf die Position, die der maximalen Kraftstoffzufuhr entspricht.

- Trennen Sie den Hochdruckschlauch vom Anschluss des ersten Abschnitts der Einspritzpumpe und schließen Sie stattdessen das Drehmomentmessgerät an (Abb. 4).

- Drehen Sie die Dieselkurbelwelle mit einem Schraubenschlüssel im Uhrzeigersinn, bis ein Moment Kraftstoff ohne Luftblasen aus dem Glasrohr austritt.

- Entfernen Sie einen Teil des Brennstoffs aus dem Glasröhrchen, indem Sie es schütteln.

- Drehen Sie die Kurbelwelle um (30-40)° in die entgegengesetzte Richtung (gegen den Uhrzeigersinn).

- Drehen Sie die Dieselkurbelwelle langsam im Uhrzeigersinn und beobachten Sie den Kraftstoffstand im Rohr, während der Kraftstoff zu steigen beginnt

Hören Sie auf, die Kurbelwelle zu drehen.

- Schrauben Sie den Halter vom Gewindeloch des hinteren Blechs ab und führen Sie ihn mit der Rückseite in dasselbe Loch ein, bis er im Schwungrad stoppt. Dabei sollte der Halter mit dem Loch im Schwungrad übereinstimmen. Dies bedeutet, dass der Kolben des ersten Dieselzylinders auf eine Position eingestellt wird, die (3,5–4,5) Grad vor dem OT für D-245.7E2 bzw. (4,5–5,5) Grad vor dem OT für D-245.9E2 entspricht.

Wenn die Verriegelung nicht mit dem Loch im Schwungrad übereinstimmt, nehmen Sie eine Anpassung vor, indem Sie wie folgt vorgehen:

- Entfernen Sie den Lukendeckel.

- Richten Sie den Halter mit dem Loch im Schwungrad aus, indem Sie die Kurbelwelle in die eine oder andere Richtung drehen.

- Lösen Sie die Antriebsradmutter der Kraftstoffpumpe um (1,0...1,5) Umdrehungen.

- Entfernen Sie einen Teil des Kraftstoffs aus der Glasröhre des Momentoskops, falls sich darin befindet.

- Drehen Sie mit einem Schraubenschlüssel die Spezialrolle der Kraftstoffpumpe an der Mutter in die eine oder andere Richtung in den Nuten an der Endfläche des Antriebsrads der Kraftstoffpumpe, bis das Glasrohr des Momentoskops mit Kraftstoff gefüllt ist.

- Installieren Sie die Kraftstoffpumpenwelle in ihrer äußersten Position (gegen den Uhrzeigersinn) innerhalb der Nuten.

- Entfernen Sie einen Teil des Brennstoffs aus dem Glasrohr.

- Drehen Sie die Welle der Kraftstoffpumpe langsam im Uhrzeigersinn, bis der Kraftstoff im Glasrohr zu steigen beginnt.

- Sobald der Kraftstoff im Glasrohr zu steigen beginnt, stoppen Sie die Drehung der Walze und ziehen Sie die Befestigungsmuttern des Getriebes fest.

- Überprüfen Sie es erneut, wenn die Kraftstoffzufuhr beginnt.

- Trennen Sie das Drehmomentmessgerät und ersetzen Sie das Hochdruckrohr und den Schachtdeckel.

Überprüfung der Einspritzdüsen auf Einspritzstartdruck und Kraftstoffzerstäubungsqualität

Einspritzdüsen werden alle 120.000 km überprüft. Entfernen Sie die Einspritzdüsen vom Dieselmotor und überprüfen Sie sie auf einem Ständer.

Der Injektor gilt als funktionsfähig, wenn er Kraftstoff in Form eines Nebels aus allen fünf Löchern der Düse versprüht, ohne dass einzelne Tropfen, kontinuierliche Strahlen oder Verdickungen auftreten.

Der Beginn und das Ende der Injektion müssen klar sein, das Auftreten von Tropfen auf der Düsenspitze ist nicht zulässig.

Überprüfen Sie die Sprühqualität mit einer Häufigkeit von (60–80) Injektionen pro Minute.

Passen Sie bei Bedarf die Düsen an, indem Sie die Gesamtdicke der Unterlegscheiben ändern.

Eine Erhöhung der Dicke der Unterlegscheiben (Erhöhung der Federkompression) erhöht den Einspritzdruck, eine Verringerung verringert ihn.

Eine Änderung der Dicke der Unterlegscheiben um 0,1 mm führt zu einer Änderung des Drucks, bei dem die Düsennadel zu steigen beginnt, um (1,3–1,5) MPa.

Die Anzahl der Einstellscheiben sollte drei Stück nicht überschreiten.

Einspritzstartdruck für Einspritzdüsen: a) 455,1112010-50 – (24,5-25,7) MPa; a) 172.1112010-11.01 – (25,0-26,2) MPa.

Wenn Sie eine Einspritzdüse in einen Dieselmotor einbauen, ziehen Sie die Befestigungsschrauben der Einspritzdüse gleichmäßig in (2-3) Schritten an.

Endgültiges Anzugsdrehmoment (20-25) Nm.

Warten Sie den Luftfilter durch einen Wartungsservice-2 oder wenn der Luftfilter-Verstopfungsanzeigesensor ausgelöst wird und die Anzeigelampe auf der Instrumententafel aufleuchtet.

Der Alarm wird ausgelöst, wenn im Ansaugrohr ein Vakuum (6-7) kPa ((600-700) mm Wassersäule) herrscht.

Die Wartung des Luftfilters umfasst das Spülen des Hauptfilterelements.

Eine Verunreinigung des Kontrollfilterelements 6 weist auf eine Beschädigung des Hauptfilterelements hin (Bruch des Papiervorhangs, Abblättern der Böden).

In diesem Fall ist es notwendig, das Steuerfilterelement auszublasen und das Hauptfilterelement auszutauschen.

Die Wartung des Luftfilters muss in der folgenden Reihenfolge durchgeführt werden:

- Entfernen Sie die Wanne und das Hauptfilterelement. Es wird nicht empfohlen, das Steuerfilterelement aus dem Gehäuse zu entfernen.

- Blasen Sie das Hauptfilterelement mit Druckluft aus Ohr von innen und dann von außen, bis der Staub vollständig entfernt ist. Um ein Durchbrechen des Papiervorhangs zu vermeiden, sollte der Luftdruck nicht mehr als (0,2–0,3) MPa betragen. Der Luftstrom sollte schräg zur Oberfläche des Filterelements gerichtet sein. Bei der Wartung ist es notwendig, das Filterelement vor mechanischer Beschädigung und Ölung zu schützen.

Achtung! Blasen Sie das Filterelement nicht mit Abgasen aus und waschen Sie es nicht in Dieselkraftstoff.

- Reinigen Sie das Zuleitungsrohr, die Innenflächen des Gehäuses und die Luftfilterabdeckung von Staub und Schmutz.

- Setzen Sie das Filterelement in das Gehäuse ein und achten Sie darauf, dass die O-Ringe in der richtigen Position sind, und ziehen Sie die Flügelmutter 2 von Hand fest.

- Installieren Sie die Palette.

Die Überprüfung der Dichtheit der Anschlüsse des Ansaugtrakts erfolgt an jedem TO-2.

Zum Testen wird die Verwendung des KI-4870 GOSNITI-Geräts empfohlen.

Bei fehlendem Gerät wird die Dichtheit optisch überprüft.

Überprüfen Sie die Befestigung der Schläuche und ziehen Sie gegebenenfalls deren Schellen fest, insbesondere die Schläuche, die den Luftfilter mit dem Ansaugkrümmer des Motors verbinden.

Schläuche müssen mindestens 30 mm auf die Rohre aufgeschoben werden. Beseitigen Sie Undichte.

Der Turbolader erfordert im Betrieb keine besondere Wartung. Demontage und Reparaturen im laufenden Betrieb sind nicht gestattet.

Der zuverlässige und dauerhafte Betrieb eines Turboladers hängt von der Einhaltung der Regeln und der Häufigkeit der Wartung von Dieselschmier- und Luftreinigungssystemen, der Verwendung der vom Hersteller empfohlenen Ölsorte, der Überwachung des Öldrucks im Schmiersystem sowie dem Austausch und der Reinigung ab Öl- und Luftfilter.

Beschädigte Ölversorgungs- und -ablassleitungen sowie Luftleitungen zum Turbolader müssen sofort ersetzt werden.

Wenn Sie einen Turbolader austauschen, füllen Sie die Ölzufuhröffnung bis zur Höhe des Flansches mit sauberem Motoröl und verwenden Sie beim Einbau von Dichtungen unter den Rohrleitungsflanschen keine Dichtmittel.

Im Falle einer Störung sollte der Kompressor an eine Fachwerkstatt geschickt werden.