Al realizar reparaciones después de desconectar líneas de combustible, inyectores y filtros, se deben proteger todas las aberturas de la suciedad con tapones, tapas, tapones o cinta aislante limpia.

Todas las piezas deben limpiarse y lavarse minuciosamente con gasolina o combustible diésel limpio antes del montaje.

El llenado del sistema de energía con combustible y la extracción de aire se realizan después de la reparación y el mantenimiento del sistema de energía, así como después de una pausa prolongada en el funcionamiento del motor diesel.

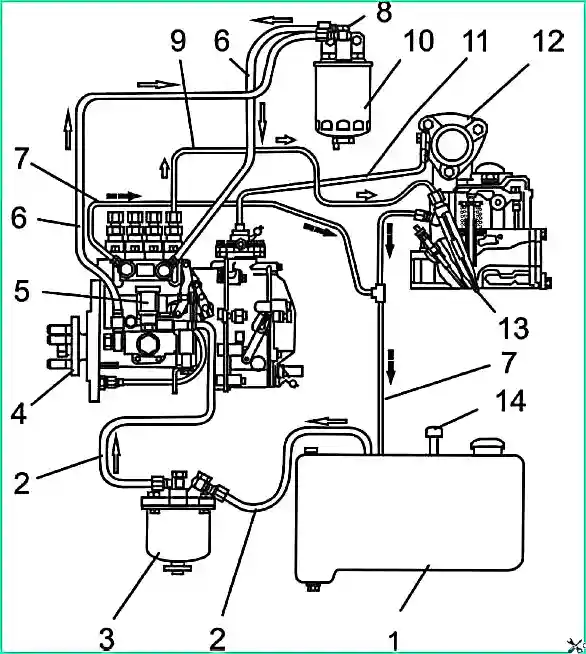

Diagrama del sistema de energía: 1 - tanque de combustible; 2 - tubería de succión; 3 - filtro grueso de combustible; 4 - bomba de combustible de alta presión; 5 - bomba de refuerzo; 6 - tubería de baja presión; 7- tubería de drenaje; 8 - tapón de purga del sistema de combustible; 9 - tubería de alta presión; 10 - filtro de combustible fino; 11 - tubo corrector neumático 12 - tubo de entrada; 13 - boquilla; 14 - válvula de exceso de presión en el tanque

Para llenar el sistema de combustible, es necesario quitarle el aire (purgar el sistema), para lo cual es necesario desenroscar el tapón 8 (Fig. 1), ubicado en el perno que sujeta el racor de salida del filtro fino de combustible. , (2-3) vueltas y purgue el sistema con una bomba de refuerzo 5 hasta que salga combustible limpio (sin burbujas de aire) por debajo del conector.

Luego se enrosca el tapón y se desenrosca el tapón de la carcasa de la bomba de combustible de alta presión.

El tapón está ubicado frente a la cuarta sección de la bomba en el lado del bloque diésel.

Se continúa bombeando hasta que sale combustible limpio de la carcasa de la bomba de combustible. Después de lo cual se envuelve el corcho.

El lodo se drena del filtro grueso de combustible en cada mantenimiento-1.

Para drenar el sedimento, debe desenroscar el tapón ubicado en la parte inferior del recipiente del filtro y drenar el sedimento hasta que aparezca combustible limpio. Luego enrosque el enchufe.

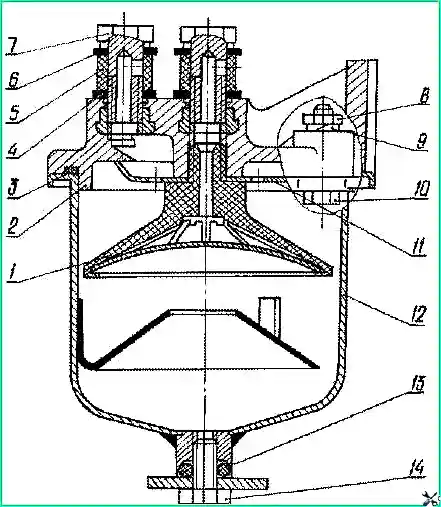

Filtro de combustible grueso: 1 - reflector con malla; 2 - cuerpo; 3 - anillo; 4, 6, 13 - anillo de sellado; 5 - funda protectora; 7- perno de ángulo giratorio; 8 - nuez; 9 - lavadora; 10 - perno; 11 - difusor; 12 - vaso; 14 - enchufe

El enjuague del filtro de combustible grueso se realiza a través de un TO-2, para lo cual se necesita:

- – desenrosque las tuercas de los tornillos 10 (Fig. 2) que sujetan el cristal 12 y retire el cristal;

- – desenrosque el reflector con malla 1 con una llave y retire el difusor 11;

- – lave el reflector con la malla, el difusor y la copa del filtro en combustible diesel e instálelos en su lugar.

Después de montar el filtro, llene el sistema con combustible.

El lodo se drena del filtro fino de combustible en cada mantenimiento-2.

Para drenar el sedimento, debe desenroscar el tapón ubicado en la parte inferior del recipiente del filtro (2-3) vueltas y drenar el sedimento hasta que aparezca combustible limpio. Luego enrosque el enchufe.

La sustitución del filtro fino de combustible se realiza a través de un TO-2. Para reemplazar el filtro:

- Limpie la interfaz entre el filtro y la carcasa y desenrosque el filtro.

- Limpie la superficie de contacto del filtro.

- Llene el nuevo filtro con combustible limpio e instálelo completo con una junta, que primero debe lubricarse con aceite de motor.

- Después de que la junta toque la copa de la carcasa, apriete el filtro otros 3/4 de vuelta. Instale el filtro únicamente a mano. Luego elimine el aire del sistema de combustible.

La vida útil del elemento filtrante depende de la pureza del combustible utilizado.

El mantenimiento de la bomba de cebado de combustible (abreviado FLP) se realiza al dar servicio a la bomba de inyección en el soporte de ajuste.

Para comprobar la estanqueidad de la bomba de combustible, se suministra aire a la línea de succión de combustible a una presión de 4 kgf/cm 2. Cuando la línea de inyección de combustible está cerrada, no se permiten fugas de aire durante tres minutos.

A una velocidad de rotación del árbol de levas de la bomba de inyección n=1000 min -1, el rendimiento de la bomba de inyección debe ser de al menos 2,1 l/min. En n=1000 min -1 la presión máxima con una sección completamente cerrada del tubo de inyección de combustible debe ser de al menos 0,4 MPa, y el vacío debe ser de al menos 0,052 MPa con una sección completamente cerrada del tubo línea de combustible de succión.

Si no se cumplen estos requisitos, es necesario desmontar completamente la bomba de combustible, reemplazar piezas desgastadas o defectuosas, rectificar o reemplazar válvulas de plástico.

La TPN puede tener las siguientes fallas de funcionamiento:

- La introducción de partículas sólidas en las cabezas de las válvulas de plástico, desgaste de las superficies de sellado, provocando pérdida de estanqueidad entre el asiento y la válvula.

- Fallo del muelle del pistón.

- Pistón atascado en la carcasa de la bomba de combustible.

- Vástago atascado en el casquillo.

Todas estas averías son consecuencia del uso de combustible de baja calidad con alto contenido en azufre, impurezas mecánicas y agua.

Mantenimiento de la bomba de combustible de alta presión (HPF)

Durante el funcionamiento de la bomba de inyección, cuando las piezas principales se desgastan, se violan los parámetros ajustables de la bomba.

El nivel de aceite requerido en el cárter de la bomba se establece automáticamente. Es necesario asegurarse de que el suministro y drenaje de aceite de la bomba de inyección estén en buenas condiciones.

Si el orificio de suministro de aceite está obstruido, la bomba de inyección fallará.

Para reducir el desgaste de las piezas de precisión, no está permitido operar la bomba de inyección sin elemento filtrante o con el filtro fino de combustible obstruido.

Tampoco se permite trabajar con combustibles que tengan un alto contenido en agua.

Si es necesario, y también cada 120 mil km, es necesario retirar la bomba de inyección de combustible del motor y verificar en un stand que cumpla con los parámetros de ajuste.

También debe verificar el ángulo de sincronización de la inyección de combustible. Si es necesario, haga los ajustes apropiados.

La verificación y el ajuste de la bomba de inyección deben ser realizados por personal calificado en un taller equipado con un soporte de ajuste especial que cumpla con GOST 10578-96 de acuerdo con los requisitos del fabricante de la bomba de inyección.

Después del ajuste, la bomba de inyección debe sellarse de manera que impida que se retire el sello.

La bomba de combustible garantiza un funcionamiento fiable a una presión en la línea de llenado de al menos 0,08 MPa (0,8 kgf/cm 2).

Comprobación y ajuste del ángulo de avance de la sincronización de la inyección de combustible

Si es difícil arrancar un motor diésel, hay humo en el escape, así como al reemplazar e instalar una bomba de combustible después de revisarla en el stand después de 120.000 km o reparaciones, asegúrese de verificar el momento de instalación de la Inyección de combustible en un motor diésel.

Compruebe el ángulo de sincronización de instalación de la bomba de inyección de combustible 773-20 en la siguiente secuencia:

- Instale el pistón del primer cilindro en la carrera de compresión (40-50)° antes del PMS.

- Coloque la palanca de control del regulador en la posición correspondiente al suministro máximo de combustible.

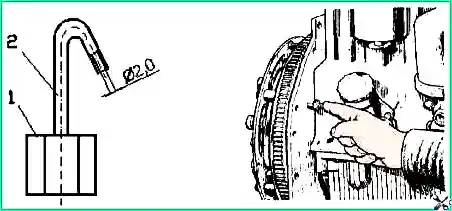

- Desconecte el tubo de alta presión del conector de la primera sección de la bomba y en su lugar conecte el dispositivo de control (Fig. 3), que es un trozo de tubo de alta presión de 100-120 mm de largo con una tuerca de presión en un extremo y el otro extremo doblado hacia un lado entre 150 y 170°

- Llene la bomba de combustible con combustible, elimine el aire del sistema de baja presión y cree un exceso de presión con la bomba de cebado manual hasta que aparezca un flujo continuo de combustible desde el tubo del dispositivo de control.

- Girando lentamente el cigüeñal diésel en el sentido de las agujas del reloj y manteniendo el exceso de presión en el cabezal de la bomba (bomba de refuerzo), controle el flujo de combustible desde el dispositivo de control. Cuando el flujo de combustible se detenga (se permite hasta 1 gota cada 10 segundos), deje de girar el cigüeñal.

- Desatornille el retenedor del orificio roscado de la lámina trasera (Fig. 3) e introdúzcalo con el reverso en el mismo orificio hasta que tope contra el volante, mientras que el retenedor debe coincidir con el orificio del volante. Esto significa que el pistón del primer cilindro diésel se coloca en una posición correspondiente a (2-3) grados antes del PMS para D-245.7E2 o (2,5-3,5) grados antes del PMS para D-245.9E2.

Si el pestillo no coincide con el orificio del volante, realice el siguiente ajuste:

- Retire la tapa de la escotilla del engranaje impulsor de la bomba de combustible.

- Alinee el retenedor con el orificio del volante girando el cigüeñal en un sentido u otro.

- Afloje la tuerca del engranaje impulsor de la bomba de combustible (1,0...1,5) vueltas.

- Con una llave, gire el eje de la bomba de combustible en el sentido contrario a las agujas del reloj por la tuerca hasta que los pasadores se detengan contra el borde de la ranura del engranaje impulsor de la bomba de combustible.

- Cree un exceso de presión en el cabezal de la bomba de combustible hasta que aparezca un flujo continuo de combustible desde el tubo del dispositivo de control.

- Girando el eje de la bomba en el sentido de las agujas del reloj y manteniendo el exceso de presión, controle el flujo de combustible desde el dispositivo de control.

- Cuando el combustible deje de fluir, deje de girar el eje y asegúrelo apretando las tuercas que sujetan la brida al engranaje impulsor.

Vuelva a comprobar el momento del inicio del suministro de combustible. Desconecte el dispositivo de control y vuelva a instalar la tubería de alta presión y la tapa de registro.

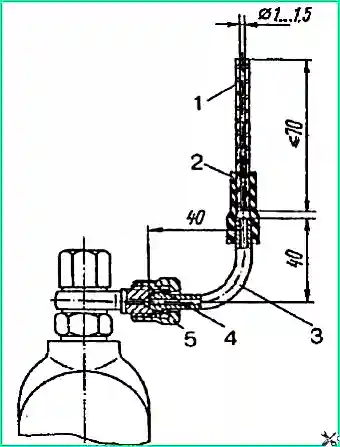

Instalación del momentoscopio: 1 - tubo de vidrio; 2 - tubo de transición; 3 - tubo de la línea de combustible de alta presión; 4 - lavadora; 5 - tuerca protectora

Compruebe el ángulo de ajuste del avance de la inyección de combustible de la bomba de inyección PP4M10U1i en la siguiente secuencia:

- Coloque la palanca de control del regulador en la posición correspondiente al suministro máximo de combustible.

- Desconecte el tubo de alta presión del racor de la primera sección de la bomba de inyección y conecte en su lugar el medidor de torsión (Fig. 4).

- Gire el cigüeñal diésel en el sentido de las agujas del reloj con una llave hasta que el momentoscopio de combustible salga del tubo de vidrio sin burbujas de aire.

- Retire parte del combustible del tubo de vidrio agitándolo.

- Gire el cigüeñal en la dirección opuesta (en el sentido contrario a las agujas del reloj) entre (30 y 40)°.

- Girando lentamente el cigüeñal diésel en el sentido de las agujas del reloj, controle el nivel de combustible en el tubo a medida que el combustible comienza a subir

Deja de girar el cigüeñal.

- Desatornille el retenedor del orificio roscado de la lámina trasera e introdúzcalo con el reverso en el mismo orificio hasta que tope en el volante, mientras que el retenedor debe coincidir con el orificio del volante. Esto significa que el pistón del primer cilindro diésel está colocado en una posición correspondiente a (3,5-4,5) grados antes del PMS para D-245.7E2, o (4,5-5,5) grados antes del PMS para D-245.9E2.

Si el pestillo no coincide con el orificio en el volante, realice un ajuste haciendo lo siguiente:

- Retire la tapa de la escotilla.

- Alinee el retenedor con el orificio del volante girando el cigüeñal en un sentido u otro.

- Afloje la tuerca del engranaje impulsor de la bomba de combustible (1,0...1,5) vueltas.

- Retire parte del combustible del tubo de vidrio del momentoscopio, si hay alguno dentro.

- Con una llave, gire el rodillo especial de la bomba de combustible por la tuerca en una dirección u otra dentro de las ranuras ubicadas en la superficie del extremo del engranaje impulsor de la bomba de combustible hasta que el tubo de vidrio del momentoscopio esté lleno de combustible.

- Instale el eje de la bomba de combustible en su posición extrema (en sentido antihorario) dentro de las ranuras.

- Retire parte del combustible del tubo de vidrio.

- Gire lentamente el eje de la bomba de combustible en el sentido de las agujas del reloj hasta que el combustible comience a subir en el tubo de vidrio.

- En el momento en que el combustible comience a subir en el tubo de vidrio, deje de girar el rodillo y apriete las tuercas de fijación del engranaje.

- Compruebe nuevamente cuando comience el suministro de combustible.

- Desconecte el medidor de torsión y reemplace la tubería de alta presión y la tapa de registro.

Comprobación de la presión de inicio de la inyección y la calidad de la atomización del combustible en los inyectores

Los inyectores se revisan cada 120.000 km. Retire los inyectores del motor diésel y compruébelos en un soporte.

Se considera que un inyector está en buen estado de funcionamiento si rocía combustible en forma de niebla desde los cinco orificios de la boquilla, sin gotas separadas, chorros continuos o espesamientos.

El inicio y final de la inyección deben ser claros, no se permite la aparición de gotas en la punta de la boquilla.

Compruebe la calidad del spray con una frecuencia de (60-80) inyecciones por minuto.

Si es necesario, ajuste las boquillas cambiando el espesor total de las calzas.

Aumentar el espesor de las arandelas (aumentar la compresión del resorte) aumenta la presión de inyección, al disminuirla la disminuye.

Un cambio en el espesor de las arandelas de 0,1 mm provoca un cambio en la presión a la que la aguja de la boquilla comienza a subir en (1,3-1,5) MPa.

El número de arandelas de ajuste no debe exceder las tres piezas.

Presión de inicio de inyección para inyectores: a) 455.1112010-50 – (24.5-25.7) MPa; a) 172.1112010-11.01 – (25.0-26.2) MPa.

Al instalar un inyector en un motor diésel, apriete los pernos de montaje del inyector de manera uniforme en (2-3) pasos.

Par de apriete final (20-25) Nm.

Revise el filtro de aire a través de un servicio de mantenimiento-2 o cuando se activa el sensor indicador de obstrucción del filtro de aire y se enciende la luz indicadora en el panel de instrumentos.

La alarma se activa cuando hay vacío en el tubo de admisión (6-7) kPa ((600-700) mm de columna de agua).

El mantenimiento del filtro de aire implica purgar el elemento filtrante principal.

La contaminación del elemento filtrante de control 6 indica daños en el elemento filtrante principal (rotura de la cortina de papel, desprendimiento de la parte inferior).

En este caso, es necesario soplar el elemento filtrante de control y sustituir el principal.

El servicio del filtro de aire debe realizarse en la siguiente secuencia:

- Retire la bandeja y el elemento filtrante principal. No se recomienda retirar el elemento filtrante de control de la carcasa.

- Elimine el elemento filtrante principal con aire comprimido oreja desde el interior y luego desde el exterior hasta eliminar por completo el polvo. Para evitar atravesar la cortina de papel, la presión del aire no debe ser superior a (0,2-0,3) MPa. La corriente de aire debe dirigirse en ángulo con respecto a la superficie del elemento filtrante. Durante el mantenimiento, es necesario proteger el elemento filtrante contra daños mecánicos y lubricación.

¡Atención! No sople el elemento filtrante con gases de escape ni lo lave con combustible diésel.

- Limpie el tubo de suministro, las superficies internas de la carcasa y la tapa del filtro de aire del polvo y la suciedad.

- Instale el elemento filtrante en la carcasa y, asegurándose de que las juntas tóricas estén en la posición correcta, apriete la tuerca de mariposa 2 con la mano.

- Instale la plataforma en su lugar.

La comprobación del apriete de las conexiones del tracto de aspiración se realiza en cada TO-2.

Para realizar pruebas, se recomienda utilizar el dispositivo KI-4870 GOSNITI.

Si falta el dispositivo, se comprueba visualmente la estanqueidad.

Compruebe la fijación de las mangueras y, si es necesario, apriete sus abrazaderas, especialmente las mangueras que conectan el filtro de aire con el colector de admisión del motor.

Las mangueras deben introducirse en las tuberías al menos 30 mm. Eliminar la falta de densidad.

El turbocompresor no requiere ningún mantenimiento especial durante su funcionamiento. No se permiten desmontajes ni reparaciones durante el funcionamiento.

El funcionamiento confiable y duradero de un turbocompresor depende del cumplimiento de las reglas y la frecuencia del mantenimiento de los sistemas de lubricación y limpieza de aire diesel, utilizando el tipo de aceite recomendado por el fabricante, monitoreando la presión del aceite en el sistema de lubricación, reemplazando y limpiando. filtros de aceite y aire.

Las líneas de suministro y drenaje de aceite dañadas, así como las líneas de aire que se conectan al turbocompresor, deben reemplazarse inmediatamente.

Al reemplazar un turbocompresor, llene el orificio de suministro de aceite con aceite de motor limpio hasta el nivel de la brida, y al instalar juntas debajo de las bridas de la tubería, no use selladores.

Si se produce un mal funcionamiento, se debe enviar el compresor a un taller especializado.