При ремонті після від'єднання паливопроводів, форсунок та фільтрів усі отвори повинні бути захищені від попадання бруду пробками, ковпачками, заглушками або чистою ізоляційною стрічкою

Усі деталі перед збиранням повинні бути ретельно очищені та промиті у чистому бензині або дизельному паливі.

Заповнення системи живлення паливом та видалення повітря проводиться після ремонту та обслуговування системи живлення, а також після тривалої перерви у роботі дизеля.

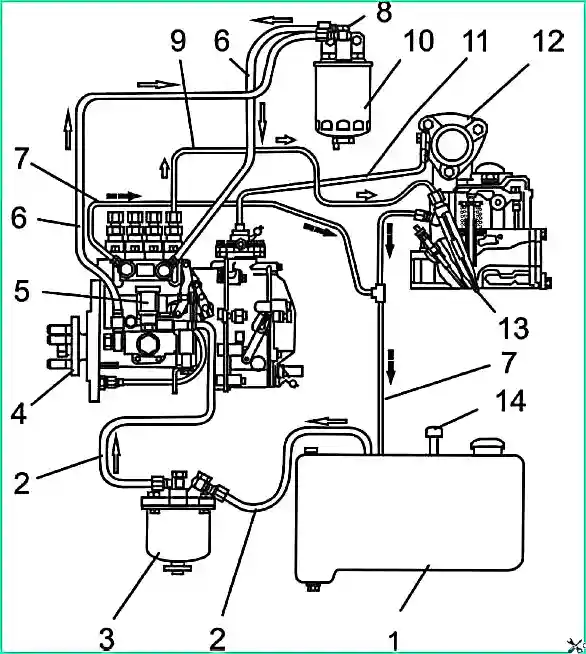

Схема системи живлення: 1 – бак паливний; 2 - трубопровід всмоктуючий; 3 - фільтр грубої очистки палива; 4 - паливний насос високого тиску; 5 - насос, що підкачує; 6 - трубопровід низького тиску; 7- трубопровід зливний; 8 - пробка прокачування паливної системи; 9 - трубопровід високого тиску; 10 - фільтр тонкого очищення палива; 11 - трубка пневмокоректора 12 - впускна труба; 13 – форсунка; 14 - клапан надлишкового тиску в баку

Для заповнення паливної системи необхідно видалити з неї повітря (прокачати систему) для чого потрібно відвернути пробку 8 (рис. 1), розташовану на болті кріплення фільтра, що відводить штуцера тонкого очищення палива, на (2-3) обороту і прокачати систему підкачуючим насосом 5 до появи з-під штуцера чистого (без бульбашок повітря) палива.

Потому пробку загортають і відвертають пробку на корпусі паливного насоса високого тиску.

Пробка розташована навпроти четвертої секції насоса з боку дизельного блоку.

Наступне прокачування ведуть до появи виходу чистого палива з корпусу паливного насоса. Після чого пробку загортають.

Злив відстою з фільтра грубої очистки палива проводиться при кожному ТО-1.

Для зливу відстою потрібно відвернути пробку, розташовану в нижній частині склянки фільтра та злити відстій до появи чистого палива. Потім загорнути пробку.

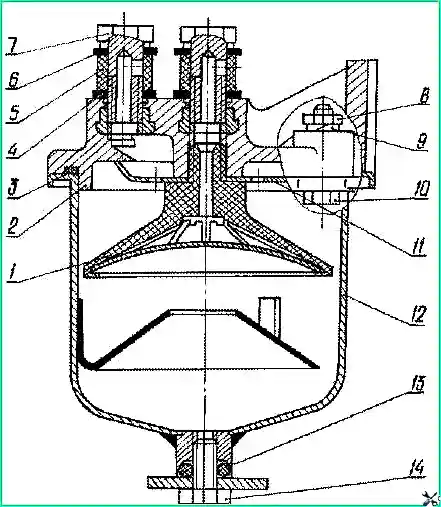

Фільтр грубого очищення палива: 1 - відбивач із сіткою; 2 – корпус; 3 - кільце; 4, 6, 13 - кільце ущільнювальне; 5 - захисна втулка; 7- болт поворотного косинця; 8 – гайка; 9 – шайба; 10 – болт; 11 - розсіювач; 12 – склянка; 14 - пробка

Промивання фільтра грубого очищення палива здійснюється через одне ТО-2, для чого потрібно:

- - відвернути гайки болтів 10 (рис. 2) кріплення склянки 12 і зняти склянку;

- – вивернути ключем відбивач із сіткою 1 та зняти розсіювач 11;

- – промити відбивач із сіткою, розсіювач та склянку фільтра в дизельному паливі та встановити їх на місце.

Після складання фільтра заповнити систему паливом.

Злив відстою з фільтра тонкого очищення палива проводиться при кожному ТО-2.

Для зливу відстою потрібно відвернути пробку, розташовану в нижній частині склянки фільтра, на (2-3) обороти та злити відстій до появи чистого палива. Потім загорнути пробку.

Заміна фільтра тонкого очищення палива здійснюється через одне ТО-2. Для заміни фільтра слід:

- Очистити місце сполучення фільтра до корпусу та вивернути фільтр.

- Протерти поверхню фільтра.

- Заповнити новий фільтр чистим паливом і встановити його в зборі з прокладкою, яку слід змастити моторним маслом.

- Після торкання прокладкою чашки корпусу довернути фільтр ще на 3/4 обороту. Установку фільтра виконувати тільки зусиллям рук. Потім видалити повітря з паливної системи.

Термін служби фільтруючого елемента залежить від чистоти палива.

Обслуговування паливопідкачувального насоса (скор. ТПН) виконується при обслуговуванні ТНВД на регулювальному стенді.

Для перевірки герметичності ТПН у всмоктувальний паливопровід подають повітря під тиском 4 кгс/см 2. При перекритому нагнітальному паливопроводі не допускається виток повітря протягом трьох хвилин.

При частоті обертання кулачкового валу ТНВД n=1000 хв -1, продуктивність ТПН має бути не менше 2,1 л/хв. При n=1000 хв -1 максимальний тиск при повністю закритому перерізі нагнітального паливопроводу має бути не менше 0,4 МПа, і розрідження не менше 0,052 МПа при повністю закритому перерізі палива, що всмоктує.

При невиконанні цих вимог необхідно повністю розібрати ТПН, замінити деталі, що зносилися або вийшли з ладу, притерти або замінити пластмасові клапани.

ТПН може мати такі несправності:

- Впровадження в головки пластмасових клапанів твердих частинок, знос ущільнюючих поверхонь, що призводять до втрати герметичності між сідлом та клапаном.

- Поломка пружини поршня.

- Заклинювання поршня в корпусі ТПН.

- Заклинювання штока у втулці.

Усі ці несправності є наслідком використання низькоякісного палива з великим вмістом сірки, механічних домішок та води.

Обслуговування паливного насоса високого тиску (ТНВД)

У процесі експлуатації ТНВД при зносі основних деталей порушуються регульовані параметри насоса.

Необхідний рівень масла в картері насоса встановлюється автоматично. Необхідно стежити, щоб підведення та злив олії з ТНВД були у справному стані.

У разі засмічення отвору маслопідводу ТНВД вийде з ладу.

Для зниження зносів прецизійних деталей не допускається робота ТНВД без фільтруючого елемента або із засміченим фільтром тонкого очищення палива.

Також не допускається робота з паливом, що має підвищений вміст води.

При потребі, а також через кожні 120 тис. км пробігу необхідно зняти ТНВД з двигуна та перевірити його на стенді на відповідність регулювальним параметрам.

Також слід перевірити настановний кут випередження упорскування палива. При необхідності здійснити відповідне регулювання.

Перевірка та регулювання ТНВД має виконуватися кваліфікованим персоналом в умовах майстерні, обладнаної спеціальним регулювальним стендом, що відповідає ГОСТ 10578-96 відповідно до вимог заводу-виробника ТНВД.

Після регулювання ТНВД має бути опломбований у спосіб, що виключає зняття пломб.

Паливний насос забезпечує надійну роботу при тиску на лінії наповнення не менше 0,08 МПа (0,8 кгс/см 2).

Перевірка та регулювання кута випередження впорскування палива

При утрудненому пуску дизеля, димному випуску, а також при заміні та встановленні паливного насоса після перевірки на стенді через 120000 км пробігу або ремонту обов'язково перевірте настановний кут випередження упорскування палива на дизелі.

Перевірку установчого кута випередження впорскування палива ТНВД 773-20 провадите в наступній послідовності:

- Встановіть поршень першого циліндра на такті стиснення за (40-50)° до ВМТ.

- Встановіть важіль керування регулятором у положення, що відповідає максимальній подачі палива.

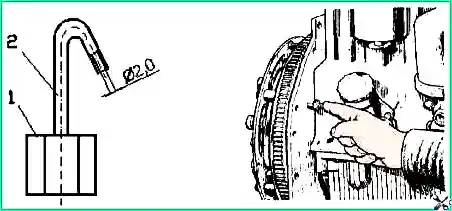

- Від'єднайте трубку високого тиску від штуцера першої секції насоса і замість неї приєднайте контрольний пристрій (рис. 3), що є відрізком трубки високого тиску довжиною 100-120 мм з натискною гайкою на одному кінці і другим кінцем, відігнутим у бік на 1 -170 °

- Заповніть паливний насос паливом, видаліть повітря із системи низького тиску та створіть надлишковий тиск насосом ручного прокачування до появи суцільного струменя палива з трубки контрольного пристрою.

- Повільно обертаючи колінчастий вал дизеля за годинниковою стрілкою та підтримуючи надмірний тиск у головці насоса (підкачуючим насосом), слідкуйте за витіканням палива з контрольного пристрою. У момент припинення закінчення палива (допускається краплі до 1 краплі за 10 секунд) обертання колінчастого валу припинити.

- Виверніть фіксатор з різьбового отвору заднього листа (мал. 3) і вставте його зворотним боком у той же отвір до упору в маховик, при цьому фіксатор повинен збігатися з отвором у маховику. Це означає, що поршень першого циліндра дизеля встановлено в положення, що відповідає (2-3) градусів до ВМТ для Д-245.7Е2 або (2,5-3,5) градусів до ВМТ для Д-245.9Е2.

При розбіжності фіксатора з отвором у маховику зробіть наступне регулювання:

- Зніміть кришку люка шестерні приводу паливного насоса.

- Поєднайте фіксатор з отвором у маховику, повертаючи в той чи інший бік колінчастий вал.

- Відпустіть на (1,0...1,5) обертання гайки кріплення шестерні приводу паливного насоса.

- За допомогою ключа поверніть за гайку валик паливного насоса проти годинникової стрілки до упору шпильок у край паза шестерні приводу паливного насоса.

- Створіть надлишковий тиск у головці паливного насоса до появи суцільного струменя палива з трубки контрольного пристрою.

- Повертаючи вал насоса за годинниковою стрілкою та підтримуючи надлишковий тиск, слідкуйте за витіканням палива з контрольного пристрою.

- У момент припинення закінчення палива припиніть обертання валу та зафіксуйте його, затиснувши гайки кріплення фланця до шестерні приводу.

Перевірте момент початку подачі палива. Від'єднайте контрольний пристрій та встановіть на місце трубку високого тиску та кришку люка.

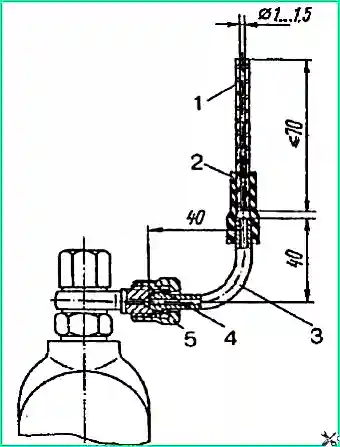

Установка моментоскопу: 1 – скляна трубка; 2 – трубка перехідна; 3 – трубка від паливопроводу високого тиску; 4 – шайба; 5 - накладна гайка

Перевірку установчого кута випередження впорскування палива ТНВД PP4M10U1i виконуйте в наступній послідовності:

- Встановіть важіль керування регулятором у положення, що відповідає максимальній подачі палива.

- Від'єднайте трубку високого тиску від штуцера першої секції ТНВД і замість неї під'єднайте моментоскоп (рис. 4).

- Поверніть колінчастий вал дизеля ключем за годинниковою стрілкою до появи зі скляної трубки моментоскопу палива без бульбашок повітря.

- Видалить частину палива зі скляної трубки, струсивши її.

- Поверніть колінчастий вал у зворотний бік (проти годинникової стрілки) на (30-40)°.

- Повільно обертаючи колінчастий вал дизеля за годинниковою стрілкою, слідкуйте за рівнем палива в трубці, в момент початку підйому палива

припиніть обертання колінчастого валу.

- Виверніть фіксатор із різьбового отвору заднього листа і вставте його зворотним боком у той же отвір до упору в маховик, при цьому фіксатор повинен збігатися з отвором у маховику. Це означає, що поршень першого циліндра дизеля встановлений у положення, що відповідає (3,5-4,5) градуси до ВМТ для Д-245.7Е2, або (4,5-5,5) градуси до ВМТ для Д-245.9Е2.

При розбіжності фіксатора з отвором у маховику зробіть регулювання, для чого виконайте наступне:

- Зніміть кришку люка.

- Поєднайте фіксатор з отвором у маховику, повертаючи в той чи інший бік колінчастий вал.

- Відпустіть на (1,0...1,5) обертання гайки кріплення шестерні приводу паливного насоса.

- Видаліть частину палива зі скляної трубки моментоскопа, якщо воно є.

- За допомогою ключа поверніть за гайку спеціальну валик паливного насоса в одну та іншу сторони в межах пазів, розташованих на торцевій поверхні шестерні приводу паливного насоса до заповнення паливом скляної трубки моментоскопу.

- Встановіть валик паливного насоса в крайнє (проти годинникової стрілки) в межах пазів положення.

- Видаліть частину палива зі скляної трубки.

- Повільно поверніть валик паливного насоса за годинниковою стрілкою до початку підйому палива у скляній трубці.

- У момент початку підйому палива у скляній трубці припиніть обертання валика та затягніть гайки кріплення шестерні.

- Перевірте момент початку подачі палива.

- Від'єднайте моментоскоп і встановіть на місце трубку високого тиску та кришку люка.

Перевірка форсунок на тиск початку упорскування та якість розпилу палива

Форсунки перевіряються через кожні 120 000 км пробігу. Зніміть форсунки з дизеля та перевірте їх на стенді.

Форсунка вважається справною, якщо вона розпорошує паливо у вигляді туману з усіх п'яти отворів розпилювача, без крапель, що окремо вилітають, суцільних струменів і згущень.

Початок і кінець упорскування повинні бути чіткими, поява крапель на носінні розпилювача не допускається.

Якість розпилу перевіряйте при частоті (60-80) уприскуваннях за хвилину.

У разі потреби відрегулюйте форсунки зміною загальної товщини шайб.

Збільшення товщини шайб (збільшення стиснення пружини) підвищує тиск упорскування, зменшення – знижує.

Зміна товщини шайб на 0,1мм призводить до зміни тиску початку підйому голки форсунки на (1,3-1,5) МПа.

Кількість шайб не повинна перевищувати трьох штук.

Тиск початку упорскування для форсунок: а) 455.1112010-50 - (24,5-25,7) МПа; а) 172.1112010-11.01 - (25,0-26,2) МПа.

Під час встановлення форсунки на дизель болти кріплення форсунок затягувати рівномірно в (2-3) прийому.

Остаточний момент затяжки (20-25) Нм.

Обслуговування повітряного фільтра проводити через одне ТО-2 або при спрацьовуванні датчика сигналізатора засміченості повітряного фільтра та загорянні контрольної лампи сигналізатора на щитку приладів.

Сигналізатор спрацьовує при розрядженні у впускній трубі (6-7) кПа ((600-700) мм вод.ст.).

Обслуговування повітряного фільтра полягає в продуванні основного фільтруючого елемента.

Забруднення контрольного фільтруючого елемента 6 вказує на пошкодження основного фільтруючого елемента (прорив паперової штори, відклеювання денця).

У цьому випадку необхідно продути контрольний фільтруючий елемент, а основний - замінити.

Обслуговування повітряного фільтра необхідно виконувати в наступній послідовності:

- Зняти піддон та основний фільтруючий елемент. Виймати з корпусу контрольний фільтруючий елемент не рекомендується.

- Обдути основний фільтруючий елемент стиснутим повітрям вухом зсередини, а потім зовні до повного видалення пилу. Щоб уникнути прориву паперової штори, тиск повітря повинен бути не більше (0,2-0,3) МПа. Струмінь повітря слід направляти під кутом до поверхні фільтруючого елемента. Під час обслуговування необхідно оберігати фільтруючий елемент від механічних пошкоджень та замаслювання.

Увага! Забороняється продувати фільтруючий елемент випускними газами або промивати у дизельному паливі.

- Очистити трубу, що підводить, внутрішні поверхні корпусу та кришки повітряного фільтра від пилу та бруду.

- Встановити фільтруючий елемент у корпус та, переконавшись у правильному положенні ущільнювальних кілець, затягнути гайку баранчик 2 від руки.

- Встановити піддон на місце.

Перевірка герметичності з'єднань впускного тракту проводиться при кожному ТО-2.

Для перевірки рекомендується використовувати пристрій КІ-4870 ДОСВІТИ.

При відсутності пристрою герметичність перевіряється візуально.

Перевірте кріплення шлангів і за потреби підтягніть хомути їх затягування, особливо шлангів, що з'єднують повітряний фільтр із впускним колектором двигуна.

Шланги повинні бути насунуті на патрубки не менше 30 мм. Усунути не щільність.

Турбокомпресор у процесі експлуатації не потребує будь-якого спеціального обслуговування. Розбирання та ремонт у процесі експлуатації не допускаються.

Надійна та довговічна робота турбокомпресора залежить від дотримання правил та періодичності технічного обслуговування систем змащування та повітроочищення дизеля, використання типу масла рекомендованого заводом-виробником, контролю тиску олії в системі змащення, заміни та очищення масляних та повітряних фільтрів.

Ушкоджені трубопроводи подачі та зливу масла, а також повітропроводи приєднання до турбокомпресора повинні негайно замінюватися.

При заміні турбокомпресора залийте в отвор, що підводить, чисте моторне масло по рівень фланця, а при встановленні прокладок під фланці трубопроводів не застосовувати герметики.

При виникненні несправності компресор слід направити до спеціалізованої майстерні.