При ремонте после отсоединения топливопроводов, форсунок и фильтров все отверстия должны быть защищены от попадания грязи пробками, колпачками, заглушками или чистой изоляционной лентой

Все детали перед сборкой должны быть тщательно очищены и промыты в чистом бензине или дизельном топливе.

Заполнение системы питания топливом и удаление воздуха проводится после ремонта и обслуживания системы питания, а также после продолжительного перерыва в работе дизеля.

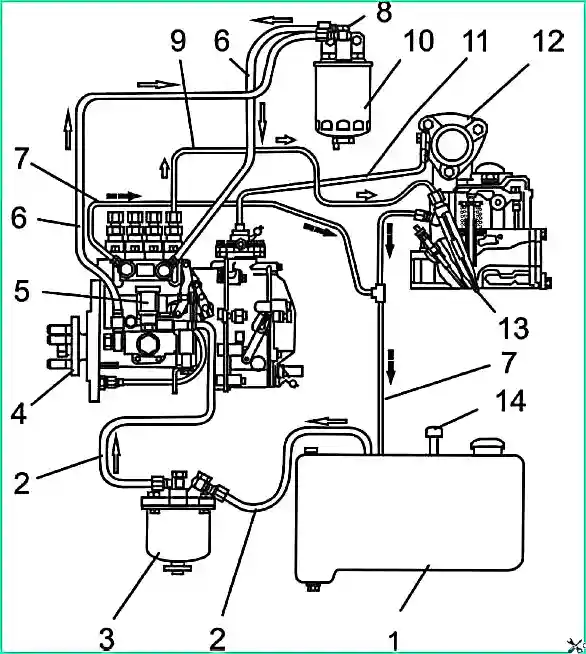

Схема системы питания: 1 - бак топливный; 2 - трубопровод всасывающий; 3 - фильтр грубой очистки топлива; 4 - насос топливный высокого давления; 5 - насос подкачивающий; 6 - трубопровод низкого давления; 7- трубопровод сливной; 8 - пробка прокачки топливной системы; 9 - трубопровод высокого давления; 10 - фильтр тонкой очистки топлива; 11 - трубка пневмокорректора 12 - труба впускная; 13 - форсунка; 14 - клапан избыточного давления в баке

Для заполнения топливной системы необходимо удалить из неё воздух (прокачать систему) для чего нужно отвернуть пробку 8 (рис. 1), расположенную на болте крепления отводящего штуцера фильтра тонкой очистки топлива, на (2-3) оборота и прокачать систему подкачивающим насосом 5 до появления из-под штуцера чистого (без пузырьков воздуха) топлива.

Затем пробку заворачивают и отворачивают пробку на корпусе топливного насоса высокого давления.

Пробка расположена напротив четвертой секции насоса со стороны блока дизеля.

Дальнейшую прокачку ведут до появления выхода чистого топлива из корпуса топливного насоса. После чего пробку заворачивают.

Слив отстоя из фильтра грубой очистки топлива производится при каждом ТО-1.

Для слива отстоя нужно отвернуть пробку, расположенную в нижней части стакана фильтра и слить отстой до появления чистого топлива. Затем пробку завернуть.

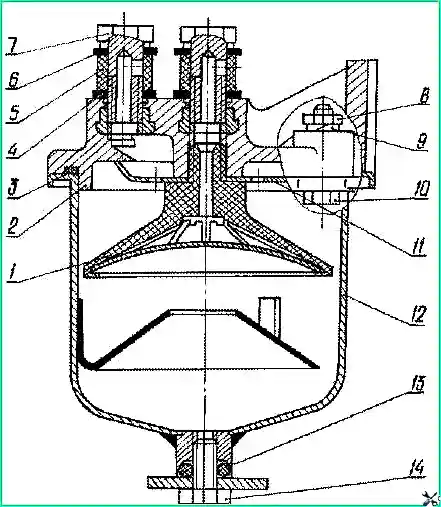

Фильтр грубой очистки топлива: 1 - отражатель с сеткой; 2 - корпус; 3 - кольцо; 4, 6, 13 - кольцо уплотнительное; 5 - втулка защитная; 7- болт поворотного угольника; 8 - гайка; 9 - шайба; 10 - болт; 11 - рассеиватель; 12 - стакан; 14 - пробка

Промывка фильтра грубой очистки топлива производится через одно ТО-2, для чего нужно:

- – отвернуть гайки болтов 10 (рис. 2) крепления стакана 12 и снять стакан;

- – вывернуть ключом отражатель с сеткой 1 и снять рассеиватель 11;

- – промыть отражатель с сеткой, рассеиватель и стакан фильтра в дизельном топливе и установить их на место.

После сборки фильтра заполнить систему топливом.

Слив отстоя из фильтра тонкой очистки топлива производится при каждом ТО-2.

Для слива отстоя нужно отвернуть пробку, расположенную в нижней части стакана фильтра, на (2-3) оборота и слить отстой до появления чистого топлива. Затем пробку завернуть.

Замена фильтра тонкой очистки топлива производится через одно ТО-2. Для замены фильтра следует:

- Очистить место сопряжения фильтра к корпусу и вывернуть фильтр.

- Протереть привалочную поверхность фильтра.

- Заполнить новый фильтр чистым топливом и установить его в сборе с прокладкой, которую предварительно следует смазать моторным маслом.

- После касания прокладкой чашки корпуса довернуть фильтр ещё на 3/4 оборота. Установку фильтра производить только усилием рук. Затем удалить из топливной системы воздух.

Срок службы фильтрующего элемента зависит от чистоты применяемого топлива.

Обслуживание топливоподкачивающего насоса (сокр. ТПН) выполняется при обслуживании ТНВД на регулировочном стенде.

Для проверки герметичности ТПН во всасывающий топливопровод подают воздух под давлением 4 кгс/см 2. При перекрытом нагнетательном топливопроводе не допускается утечки воздуха в течение трех минут.

При частоте вращения кулачкового вала ТНВД n=1000 мин -1, производительность ТПН должна быть не менее 2,1 л/мин. При n=1000 мин -1 максимальное давление при полностью закрытом сечении нагнетательного топливопровода должно быть не менее 0,4 МПа, и разрежение не менее 0,052 МПа при полностью закрытом сечении всасывающего топливопровода.

При невыполнении этих требований необходимо полностью разобрать ТПН, заменить износившиеся или вышедшие из строя детали, притереть или заменить пластмассовые клапаны.

ТПН может иметь следующие неисправности:

- Внедрение в головки пластмассовых клапанов твердых частиц, износ уплотняющих поверхностей, приводящих к потере герметичности между седлом и клапаном.

- Поломка пружины поршня.

- Заклинивание поршня в корпусе ТПН.

- Заклинивание штока во втулке.

Все эти неисправности являются следствием использования низкокачественного топлива с большим содержанием серы, механических примесей и воды.

Обслуживание топливного насоса высокого давления (ТНВД)

В процессе эксплуатации ТНВД при износе основных деталей нарушаются регулируемые параметры насоса.

Необходимый уровень масла в картере насоса устанавливается автоматически. Необходимо следить, чтобы подвод и слив масла из ТНВД были в исправном состоянии.

В случае засорения маслоподводящего отверстия ТНВД выйдет из строя.

Для снижения износов прецизионных деталей не допускается работа ТНВД без фильтрующего элемента или с засоренным фильтром тонкой очистки топлива.

Также не допускается работа с топливом, имеющим повышенное содержание воды.

При необходимости, а также через каждые 120 тыс. км пробега необходимо снять ТНВД с двигателя и проверить его на стенде на соответствие регулировочным параметрам.

Также следует проверить установочный угол опережения впрыска топлива. При необходимости произвести соответствующие регулировки.

Проверка и регулировка ТНВД должна выполняться квалифицированным персоналом в условиях мастерской, оборудованной специальным регулировочным стендом, соответствующем ГОСТ 10578-96 в соответствии с требованиями завода-изготовителя ТНВД.

После регулировки ТНВД должен быть опломбирован способом, исключающим снятие пломб.

Топливный насос обеспечивает надежную работу при давлении на линии наполнения не менее 0,08 МПа (0,8 кгс/см 2).

Проверка и регулировка установочного угла опережения впрыска топлива

При затрудненном пуске дизеля, дымном выпуске, а также при замене и установке топливного насоса после проверки на стенде через 120000 км пробега или ремонта обязательно проверьте установочный угол опережения впрыска топлива на дизеле.

Проверку установочного угла опережения впрыска топлива ТНВД 773-20 производите в следующей последовательности:

- Установите поршень первого цилиндра на такте сжатия за (40-50)° до ВМТ.

- Установите рычаг управления регулятором в положение, соответствующее максимальной подаче топлива.

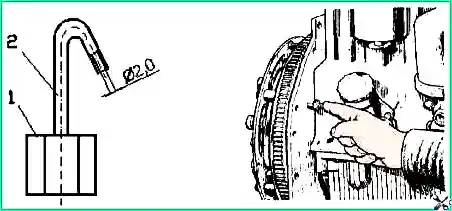

- Отсоедините трубку высокого давления от штуцера первой секции насоса и вместо неё подсоедините контрольное приспособление (рис. 3), представляющее собой отрезок трубки высокого давления длиной 100-120 мм с нажимной гайкой на одном конце и вторым концом, отогнутым в сторону на 150-170°

- Заполните топливный насос топливом, удалите воздух из системы низкого давления и создайте избыточное давление насосом ручной прокачки до появления сплошной струи топлива из трубки контрольного приспособления.

- Медленно вращая коленчатый вал дизеля по часовой стрелке и поддерживая избыточное давление в головке насоса (подкачивающим насосом), следите за истечением топлива из контрольного приспособления. В момент прекращения истечения топлива (допускается каплепадение до 1 капли за 10 секунд) вращение коленчатого вала прекратить.

- Выверните фиксатор из резьбового отверстия заднего листа (рис. 3) и вставьте его обратной стороной в то же отверстие до упора в маховик, при этом фиксатор должен совпадать с отверстием в маховике. Это значит, что поршень первого цилиндра дизеля установлен в положение, соответствующее (2-3) градуса до ВМТ для Д-245.7Е2 или (2,5-3,5) градуса до ВМТ для Д-245.9Е2.

При несовпадении фиксатора с отверстием в маховике произведите следующую регулировку:

- Снимите крышку люка шестерни привода топливного насоса.

- Совместите фиксатор с отверстием в маховике, поворачивая в ту или другую сторону коленчатый вал.

- Отпустите на (1,0...1,5) оборота гайки крепления шестерни привода топливного насоса.

- При помощи ключа поверните за гайку валик топливного насоса против часовой стрелки до упора шпилек в край паза шестерни привода топливного насоса.

- Создайте избыточное давление в головке топливного насоса до появления сплошной струи топлива из трубки контрольного приспособления.

- Поворачивая вал насоса по часовой стрелке и поддерживая избыточное давление, следите за истечением топлива из контрольного приспособления.

- В момент прекращения истечения топлива прекратите вращение вала и зафиксируйте его, зажав гайки крепления фланца к шестерне привода.

Произведите повторную проверку момента начала подачи топлива. Отсоедините контрольное приспособление и установите на место трубку высокого давления и крышку люка.

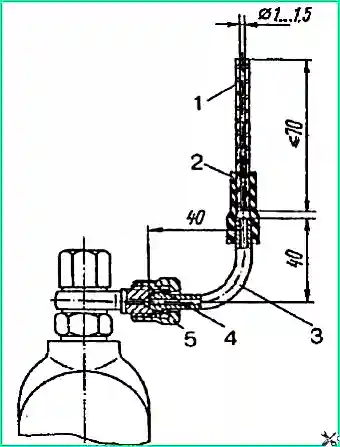

Установка моментоскопа: 1 - стеклянная трубка; 2 - трубка переходная; 3 - трубка от топливопровода высокого давления; 4 - шайба; 5 - накладная гайка

Проверку установочного угла опережения впрыска топлива ТНВД PP4M10U1i производите в следующей последовательности:

- Установите рычаг управления регулятором в положение, соответствующее максимальной подаче топлива.

- Отсоедините трубку высокого давления от штуцера первой секции ТНВД и вместо нее подсоедините моментоскоп (рис. 4).

- Проверните коленчатый вал дизеля ключом по часовой стрелке до появления из стеклянной трубки моментоскопа топлива без пузырьков воздуха.

- Удалите часть топлива из стеклянной трубки, встряхнув ее.

- Поверните коленчатый вал в обратную сторону (против часовой стрелки) на (30-40)°.

- Медленно вращая коленчатый вал дизеля по часовой стрелке, следите за уровнем топлива в трубке, в момент начала подъема топлива

прекратите вращение коленчатого вала.

- Выверните фиксатор из резьбового отверстия заднего листа и вставьте его обратной стороной в то же отверстие до упора в маховик, при этом фиксатор должен совпадать с отверстием в маховике. Это значит, что поршень первого цилиндра дизеля установлен в положение, соответствующее (3,5-4,5) градуса до ВМТ для Д-245.7Е2, или (4,5-5,5) градуса до ВМТ для Д-245.9Е2.

При несовпадении фиксатора с отверстием в маховике произведите регулировку, для чего проделайте следующее:

- Снимите крышку люка.

- Совместите фиксатор с отверстием в маховике, поворачивая в ту или другую сторону коленчатый вал.

- Отпустите на (1,0...1,5) оборота гайки крепления шестерни привода топливного насоса.

- Удалите часть топлива из стеклянной трубки моментоскопа, если оно в ней имеется.

- При помощи ключа поверните за гайку специальную валик топливного насоса в одну и другую стороны в пределах пазов, расположенных на торцевой поверхности шестерни привода топливного насоса до заполнения топливом стеклянной трубки моментоскопа.

- Установите валик топливного насоса в крайнее (против часовой стрелки) в пределах пазов положение.

- Удалите часть топлива из стеклянной трубки.

- Медленно поверните валик топливного насоса по часовой стрелке до момента начала подъема топлива в стеклянной трубке.

- В момент начала подъема топлива в стеклянной трубке прекратите вращение валика и затяните гайки крепления шестерни.

- Произведите повторную проверку момента начала подачи топлива.

- Отсоедините моментоскоп и установите на место трубку высокого давления и крышку люка.

Проверка форсунок на давление начала впрыска и качество распыла топлива

Форсунки проверяются через каждые 120000 км пробега. Снимите форсунки с дизеля и проверьте их на стенде.

Форсунка считается исправной, если она распыливает топливо в виде тумана из всех пяти отверстий распылителя, без отдельно вылетающих капель, сплошных струй и сгущений.

Начало и конец впрыска должны быть четкими, появление капель на носке распылителя не допускается.

Качество распыла проверяйте при частоте (60-80) впрысков в минуту.

При необходимости отрегулируйте форсунки изменением общей толщины регулировочных шайб.

Увеличение толщины шайб (увеличение сжатия пружины) повышает давление впрыска, уменьшение – понижает.

Изменение толщины шайб на 0,1мм приводит к изменению давления начала подъёма иглы форсунки на (1,3-1,5) МПа.

Количество регулировочных шайб не должно превышать трех штук.

Давление начала впрыска для форсунок: а) 455.1112010-50 – (24,5-25,7) МПа; а) 172.1112010-11.01 – (25,0-26,2) МПа.

При установке форсунки на дизель болты крепления форсунок затягивать равномерно в (2-3) приема.

Окончательный момент затяжки (20-25) Нм.

Обслуживание воздушного фильтра производить через одно ТО-2 или при срабатывании датчика сигнализатора засоренности воздушного фильтра и загорании контрольной лампы сигнализатора на щитке приборов.

Сигнализатор срабатывает при разряжении во впускной трубе (6-7) кПа ((600-700) мм вод.ст.).

Обслуживание воздушного фильтра заключается в продувке основного фильтрующего элемента.

Загрязнение контрольного фильтрующего элемента 6 указывает на повреждение основного фильтрующего элемента (прорыв бумажной шторы, отклеивание донышек).

В этом случае необходимо продуть контрольный фильтрующий элемент, а основной - заменить.

Обслуживание воздушного фильтра необходимо выполнять в следующей последовательности:

- Снять поддон и основной фильтрующий элемент. Вынимать из корпуса контрольный фильтрующий элемент не рекомендуется.

- Обдуть основной фильтрующий элемент сжатым воздухом изнутри, а затем снаружи до полного удаления пыли. Во избежание прорыва бумажной шторы давление воздуха должно быть не более (0,2-0,3) МПа. Струю воздуха следует направлять под углом к поверхности фильтрующего элемента. Во время обслуживания необходимо оберегать фильтрующий элемент от механических повреждений и замасливания.

Внимание! Запрещается продувать фильтрующий элемент выпускными газами или промывать в дизельном топливе.

- Очистить подводящую трубу, внутренние поверхности корпуса и крышки воздушного фильтра от пыли и грязи.

- Установить фильтрующий элемент в корпус и, убедившись в правильном положении уплотнительных колец, затянуть гайку барашек 2 от руки.

- Установить поддон на место.

Проверка герметичности соединений впускного тракта производится при каждом ТО-2.

Для проверки рекомендуется использовать устройство КИ-4870 ГОСНИТИ.

При отсутствии устройства герметичность проверяется визуально.

Проверьте крепление шлангов и при необходимости подтяните хомуты их затяжки, особенно шлангов, соединяющих воздушный фильтр с впускным коллектором двигателя.

Шланги должны быть надвинуты на патрубки не менее 30 мм. Устранить не плотности.

Турбокомпрессор в процессе эксплуатации не нуждается в каком-либо специальном обслуживании. Разборка и ремонт в процессе эксплуатации не допускаются.

Надежная и долговечная работа турбокомпрессора зависит от соблюдения правил и периодичности технического обслуживания систем смазки и воздухоочистки дизеля, использовании типа масла рекомендуемого заводом-изготовителем, контроля давления масла в системе смазки, замены и очистки масляных и воздушных фильтров.

Поврежденные трубопроводы подачи и слива масла, а также воздухопроводы подсоединения к турбокомпрессору должны немедленно заменяться.

При замене турбокомпрессора залейте в маслоподводящее отверстие чистое моторное масло по уровень фланца, а при установке прокладок под фланцы трубопроводов не применять герметики.

При возникновении неисправности компрессор следует направить в специализированную мастерскую.