Коленчатый вал — отлит из высокопрочного чугуна, пятиопорный, имеет для лучшей разгрузки опор восемь противовесов

Износостойкость коренных, шатунных шеек и поверхности заднего фланца под манжету обеспечивается закалкой токами высокой частоты.

Галтели коренных и шатунных шеек вала накатываются роликами для их упрочнения. Вал динамически сбалансирован.

Снятие и разборку коленчатого вала можно посмотреть в статье – Коленчатый вал ЗМЗ-4062 авто

Подсборку шатунно-поршневой группы можно посмотреть в статье – Как подсобрать шатунно-поршневую группу ЗМЗ-40524

В коренных (кроме средней) и шатунных шейках просверлены сквозные отверстия, которые соединяются косыми сверлениями, проходящими сквозь шейки и щеки вала, данные каналы служат для подачи масла к шатунным подшипникам.

В месте выхода сверлений в щеках находятся специальные грязеулавливающие полости, закрытые резьбовыми пробками.

В процессе вращения коленчатого вала грязь, находящаяся в масле, отделяется за счет действия центробежной силы инерции и накапливается в этих полостях. Происходит дополнительная, помимо фильтра, очистка масла.

При проведении ремонта двигателя пробки необходимо выворачивать и очищать грязеулавливающие полости и масляные каналы коленчатого вала от грязи и отложений.

Резьбовые пробки устанавливаются на анаэробный герметик «Стопор-9» для предотвращения их самоотворачивания.

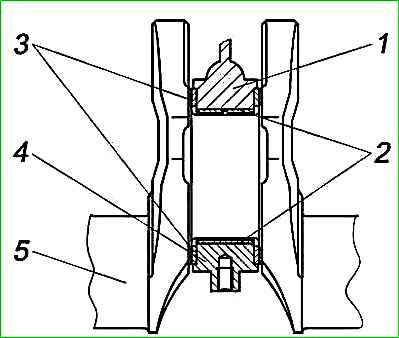

Средний (упорный) подшипник коленчатого вала: 1 - блок цилиндров 2 - вкладыши коренного подшипника; 3 упорные шайбы: 4 - крышка коренного подшипника: 5 - коленчатый вал

Осевое перемещение вала ограничено двумя шайбами 3 (Рисунок 1), расположенными по обе стороны среднего (третьего) коренного подшипника.

Каждая из упорных шайб состоит из двух полушайб: верхней и нижней.

Направление вращения коленчатого вала — правое (при направлении взгляда со стороны шкива-демпфера).

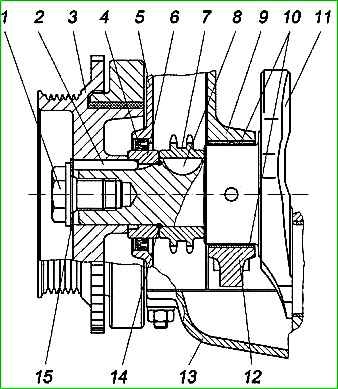

На переднем конце коленчатого вала установлены: ведущая звездочка 7 привода распределительных валов, втулка 6 и шкив - демпфер 3 с зубчатым диском синхронизации, которые закреплены стяжным болтом 1.

Для предотвращения самоотворачивания стяжного болта применена зубчатая термоупрочненная шайба 15.

Наружная поверхность стальной втулки 6 для увеличения износостойкости закалена токами высокой частоты.

Передний конец коленчатого вала с одноручьевым шкивом: 1 - стяжной болт; 2 — призматическая шпонка; 3 - шкив-демпфер с зубчатым диском синхронизации; 4 — манжета; 5 - крышка цепи; 6 - втулка; 7 - звездочка; 8 - сегментная шпонка; 9 - блок цилиндров; 10 - вкладыши коренного подшипника, 11 - коленчатый вал; 12 - крышка коренного подшипника; 13 - масляный картер; 14 - резиновое уплотнительное кольцо; 15 - стопорная шайба

Передний конец коленчатого вала уплотняется армированной однокромочной резиновой манжетой с пружиной и пыльником, а также резиновым кольцом 14 (Рисунок 2), установленным между распорной втулкой и звездочкой.

Шкив-демпфер коленчатого вала имеет специальный эластичный резиновый элемент, служащий для гашения крутильных колебаний коленчатого вала, благодаря чему уменьшается шум и облегчаются условия работы цепного привода распределительных валов.

Шкив-демпфер подвергнут статической балансировке.

Зубчатый венец шкива-демпфера служит для подачи импульсов датчику синхронизации, с помощью которых микропроцессорный блок системы управления определяет частоту вращения коленчатого вала и положение коленчатого вала относительно ВМТ.

На диске демпфера нанесена риска, по совпадению которой с выступом на крышке цепи определяется нахождение поршня первого цилиндра в ВМТ.

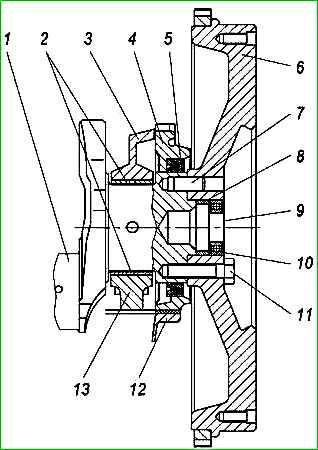

Задний конец коленчатого вала: 1 - коленчатый вал, 2 - вкладыши коренного подшипника, 3 - блок цилиндров, 4 - сальникодержатель, 5 - задняя манжета, 6 - маховик, 7 - установочный штифт маховика, 8 - распорная втулка, 9 - шайба болтов маховика, 10 - подшипник носка первичного вала коробки передач, 11 - болт маховика, 12 - масляный картер, 13 - крышка коренного подшипника

На цилиндрический выступ заднего конца коленчатого вала (Рисунок 3) и штифт 7, запрессованный в задний фланец коленчатого вала, установлен маховик 6, прикрепленный к фланцу шестью самостопорящимися болтами 11 через термоупрочненную шайбу 9.

Термоупрочненная шайба применена для увеличения надежности соединения. В гнездо маховика установлены распорная втулка 8 и подшипник 10 носка первичного вала коробки передач.

Задний конец коленчатого вала уплотняется армированной однокромочной резиновой манжетой 5 с пружиной и пыльником, установленной в сальникодержатель 4.

Центрирование задней манжеты 5 относительно коленчатого вала достигается благодаря выступам сальникодержателя.

Маховик — отлит из серого чугуна, имеет напрессованный стальной, упрочненный закалкой токами высокой частоты зубчатый венец.

Центрирование маховика относительно коленчатого вала осуществляется посадкой его на цилиндрический выступ заднего фланца коленчатого вала.

Маховик подвергается статической балансировке отдельно от коленчатого вала.

Вкладыши подшипников коленчатого вала и шатунов — сталеалюминевые. Верхние вкладыши коренных подшипников с канавками и отверстием для подачи масла, нижние - без канавок.

Верхние и нижние вкладыши шатунных подшипников — одинаковые, с отверстием для подвода масла в масляный канал шатуна.

Нижние полушайбы упорного подшипника имеют выступ, который входит в паз крышки среднего коренного подшипника. На антифрикционном слое полушайб выполнены специальные канавки.

При установке полушайбы должны быть обращены поверхностью с канавками в сторону коленчатого вала.

Контролируемые параметры коленчатого вала при проверке технического состояния приведены в таблице.

При наличии трещин любого характера коленчатый вал подлежит выбраковке.

Для удаления отложений из полостей шатунных шеек и масляных каналов необходимо вывернуть четыре пробки из шатунных шеек, промыть раствором каустической соды (NaOH), нагретым до плюс 80°С, и металлическим ёршиком тщательно прочистить полости и каналы.

Промыть полости керосином и высушить сжатым воздухом, после чего завернуть пробки на место моментом 37-51 Нм (3,8-5,2 кгсм), предварительно нанеся на их резьбовую поверхность анаэробный герметик «стопор-9».

В процессе работы коренные и шатунные шейки коленчатого вала изнашиваются, теряют геометрическую форму, что снижает работоспособность кривошипно-шатунного механизма, вызывает повышенный износ цилиндров и поршневых колец, при этом может произойти выталкивание поршневым пальцем стопорных колец из канавок в поршне и выход поршневого пальца из поршня.

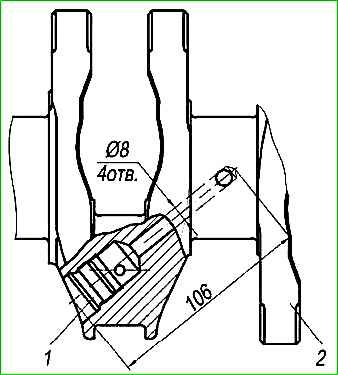

Удаление продуктов износа и нагара из полостей шатунных шеек коленчатого вала: 1 - пробка масляного канала, 2 - коленчатый вал

Коренные и шатунные шейки коленчатого вала в результате износа принимают форму конуса и овала.

Если коренные и шатунные шейки изношены более максимально допустимых размеров и если конусность и овальность шеек более 0,04 мм, то шейки вала необходимо шлифовать в один из ремонтных размеров.

Все одноименные шейки шлифуют в один ремонтный размер. Острые кромки фасок масляных каналов притупляют конусным абразивным инструментом, а затем шейки и фаски полируют.

Радиусы галтелей коренных и шатунных шеек — 2 мм.

При износе поверхности заднего фланца или поверхности ступицы шкива - демпфера под рабочей кромкой манжеты сместить манжету для контакта ее рабочей кромки с неизношенной поверхностью и предотвращения утечек масла, для этого установить распорное кольцо между манжетой и сальникодержателем или крышкой цепи.

При повреждении резьбы в отверстиях до двух ниток ее восстанавливают прогонкой под размер рабочего чертежа. Если сорвано две и более ниток, то ремонт производят:

- - резьба в отверстиях под болты крепления маховика - установкой резьбовых спиральных вставок,

- - резьба в отверстии под стяжной болт - нарезанием ремонтной резьбы;

- - резьбы в отверстиях под пробки - нарезанием ремонтной резьбы.

Контролируемые параметры при ремонте коленчатого вала

Диаметр коренных шеек:

- - номинальный диаметр 62 -0,035 -0,054 мм;

- - предельно-допустимый размер 61,92 мм;

- - ремонтные размеры: 1 -0,25 мм; 2 -0,5 мм; 3 -0,75 мм

Диаметр шатунных шеек:

- - номинальный диаметр 56 -0,025 -0,044 мм;

- - предельно-допустимый размер 55,92 мм;

- - ремонтные размеры: 1 -0,25 мм; 2 -0,5 мм; 3 -0,75 мм

Наибольшее допустимое биение коренных шеек:

- - номинальный диаметр 0,02 мм;

- - предельно-допустимый размер 0,04 мм;

Длина третьей коренной шейки между двумя опорными поверхностями упорного подшипника:

- - номинальный диаметр 34 +0,050 мм;

- - предельно-допустимый размер 34,06 мм;

Осевой зазор коленчатого вала (по упорному подшипнику):

- - номинальный диаметр 0,06-0,27 мм;

- - предельно-допустимый размер 0,36 мм;

Наибольшая допустимая овальность шеек после шлифовки:

- - номинальный диаметр 0,005 мм;

- - предельно-допустимый размер 0,01 мм;

Балансировка

Коленчатый вал балансируется методом динамической балансировки.

Допустимый дисбаланс – 18 гсм, в плоскостях, проходящих через крайние коренные шейки.

Устраняют дисбаланс высверливанием отверстий Ø 14 мм, на глубину не более 25 мм в радиальном направлении из противовесов.

Пересечение отверстий и выход на поверхности торцев противовесов не допускается.

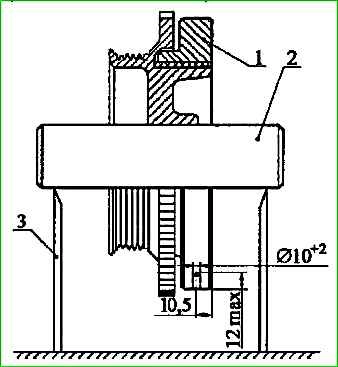

Балансировка шкива-демпфера: 1 - шкив-демпфер; 2 - оправка, 3 - приспособление для статической балансировки

Шкив демпфер коленчатого вала балансируется методом статической балансировки.

Допустимый дисбаланс – 15 гсм.

Устраняют дисбаланс высверливанием отверстий Ø 10 мм, на глубину не более 12 мм, с учетом конуса сверла в диске демпфера в радиальном направлении на расстоянии 10,5 мм от задней плоскости.

Расстояние между осями отверстий не менее 18 мм.

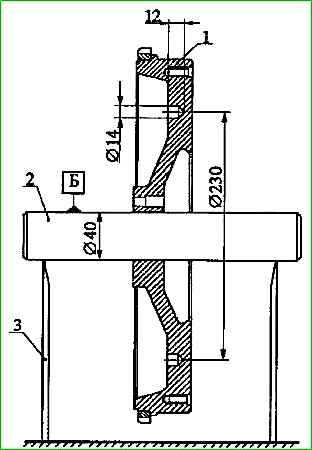

Балансировка маховика: 1 – маховик, 2 — оправка, 3 — приспособление для статической балансировки

Маховик балансируется статическим методом. Допустимый дисбаланс 15 гсм.

Устраняют дисбаланс высверливанием отверстий Ø 14 мм, на глубину не более 12 мм, с учетом конуса сверла со стороны противоположной креплению сцепления на радиусе 115 мм.

Сверлить не более 10 отверстий. Расстояние между осями не менее 18 мм.