Die Kurbelwelle ist aus hochfestem Gusseisen gegossen, fünffach gelagert, verfügt über acht Gegengewichte zur besseren Entlastung der Stützen

Die Verschleißfestigkeit der Haupt- und Pleuelzapfen sowie der Oberfläche des hinteren Flansches unter der Manschette wird durch Härten mit Hochfrequenzströmen gewährleistet.

Die Hohlkehlen der Haupt- und Pleuelzapfen der Welle werden mit Rollen gerollt, um sie zu verstärken. Die Welle ist dynamisch ausgewuchtet.

Ausbau und Demontage der Kurbelwelle finden Sie im Artikel – Kurbelwelle ZMZ-4062 für GAZ-2705

Die Unterbaugruppe der Pleuel- und Kolbengruppe finden Sie im Artikel – So montieren Sie die Pleuel- und Kolbengruppe des ZMZ-40524-Motors

In den Haupt- (außer in der Mitte) und den Pleuelzapfen sind Durchgangslöcher gebohrt, die durch schräge Bohrungen durch die Zapfen und Wellenwangen verbunden sind; diese Kanäle dienen der Ölversorgung der Pleuellager.

An der Austrittsstelle der Bohrungen in den Wangen befinden sich spezielle Schmutzsammelhohlräume, die mit Verschlussschrauben verschlossen sind.

Während der Drehung der Kurbelwelle wird der im Öl enthaltene Schmutz aufgrund der Wirkung der Zentrifugalkraft der Trägheit abgeschieden und sammelt sich in diesen Hohlräumen an. Zusätzlich zum Filter erfolgt eine zusätzliche Ölreinigung.

Bei Motorreparaturen ist es notwendig, die Stopfen zu entfernen und die Schmutzsammelräume und Ölkanäle der Kurbelwelle von Schmutz und Ablagerungen zu reinigen.

Die Verschlussschrauben werden mit dem anaeroben Dichtmittel Stopor-9 eingebaut, um ein Selbstlockern zu verhindern.

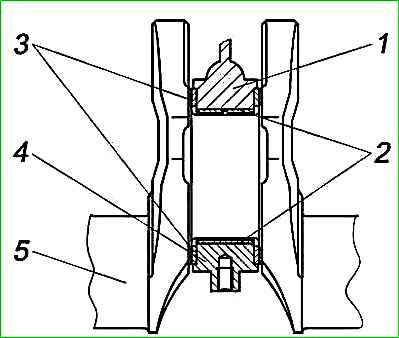

Mittleres (Axial-)Lager der Kurbelwelle: 1 - Zylinderblock 2 - Hauptlagerschalen; 3 Anlaufscheiben: 4 - Hauptlagerdeckel: 5 - Kurbelwelle

Die axiale Bewegung der Welle wird durch zwei Unterlegscheiben 3 (Abbildung 1) begrenzt, die sich auf beiden Seiten des mittleren (dritten) Hauptlagers befinden.

Jede der Anlaufscheiben besteht aus zwei Halbscheiben: einer oberen und einer unteren.

Die Drehrichtung der Kurbelwelle ist richtig (von der Seite der Dämpferscheibe aus gesehen).

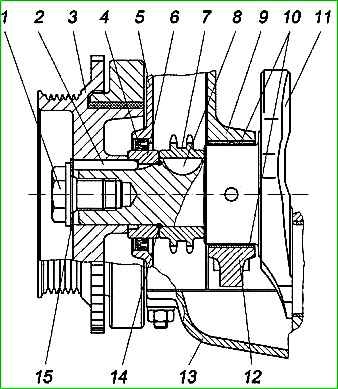

Am vorderen Ende der Kurbelwelle sind montiert: Antriebsritzel 7 für den Nockenwellenantrieb, Buchse 6 und Riemenscheibe - Dämpfer 3 mit gezahnter Synchronisationsscheibe, die mit einem Kupplungsbolzen 1 gesichert sind.

Um ein selbsttätiges Lösen des Kupplungsbolzens zu verhindern, wird eine gezahnte wärmeverstärkte Unterlegscheibe 15 verwendet.

Die Außenfläche der Stahlbuchse 6 wird mit Hochfrequenzströmen gehärtet, um die Verschleißfestigkeit zu erhöhen.

Das vordere Ende der Kurbelwelle mit einer Einzelrillenscheibe: 1 - Kupplungsbolzen; 2 - Parallelschlüssel; 3 - Dämpferscheibe mit gezahnter Synchronisationsscheibe; 4 - Manschette; 5 - Kettenabdeckung; 6 - Buchse; 7 - Sternchen; 8 - Segmentschlüssel; 9 - Zylinderblock; 10 - Hauptlagerschalen, 11 - Kurbelwelle; 12 - Hauptlagerabdeckung; 13 - Ölwanne; 14 - Gummidichtring; 15 - Sicherungsscheibe

Das vordere Ende der Kurbelwelle ist mit einer verstärkten einlippigen Gummimanschette mit Feder und Manschette sowie einem Gummiring 14 (Abbildung 2) abgedichtet, der zwischen der Distanzhülse und dem Kettenrad installiert ist.

Die Kurbelwellen-Dämpferriemenscheibe verfügt über ein spezielles elastisches Gummielement, das dazu dient, Torsionsschwingungen der Kurbelwelle zu dämpfen, dadurch Geräusche zu reduzieren und die Betriebsbedingungen des Kettenantriebs der Nockenwellen zu erleichtern.

Die Dämpferscheibe unterliegt einem statischen Auswuchten.

Der Zahnkranz der Dämpferscheibe dient zur Impulsversorgung des Synchronisationssensors, mit dessen Hilfe die Mikroprozessoreinheit des Steuersystems die Kurbelwellendrehzahl und die Position der Kurbelwelle relativ zum OT ermittelt.

Auf der Dämpferscheibe befindet sich eine Markierung, durch deren Übereinstimmung mit dem Vorsprung am Kettendeckel die Position des Kolbens des ersten Zylinders am oberen Totpunkt bestimmt wird.

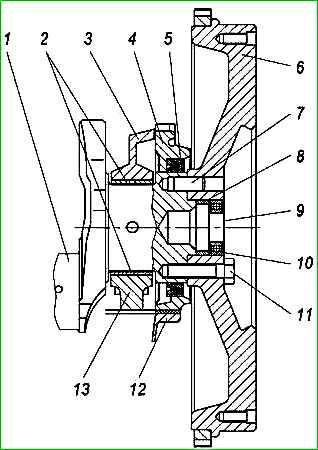

Hinteres Ende der Kurbelwelle: 1 – Kurbelwelle, 2 – Hauptlagerschalen, 3 – Zylinderblock, 4 – Öldichtungshalter, 5 – hintere Dichtung, 6 – Schwungrad, 7 – Schwungrad-Befestigungsstift, 8 – Distanzhülse, 9 - Schwungrad-Schraubenscheibe, 10 - Getriebeeingangswellen-Nasenlager, 11 - Schwungrad-Schraube, 12 - Ölwanne, 13 - Hauptlagerdeckel

Auf dem zylindrischen Vorsprung des hinteren Endes der Kurbelwelle (Abbildung 3) und dem in den hinteren Flansch der Kurbelwelle eingepressten Stift 7 ist ein Schwungrad 6 montiert, das mit sechs selbstsichernden Schrauben am Flansch befestigt ist Ich schraube 11 durch eine hitzebeständige Unterlegscheibe 9.

Die hitzebeständige Unterlegscheibe wird verwendet, um die Zuverlässigkeit der Verbindung zu erhöhen. In der Schwungradbuchse sind eine Distanzhülse 8 und ein Lager 10 der Spitze der Getriebeeingangswelle eingebaut.

Das hintere Ende der Kurbelwelle ist mit einer verstärkten einkantigen Gummimanschette 5 mit einer Feder und einer Manschette abgedichtet, die im Öldichtungshalter 4 installiert ist.

Die Zentrierung der hinteren Manschette 5 relativ zur Kurbelwelle wird durch die Vorsprünge des Öldichtungshalters erreicht.

Das Schwungrad ist aus Grauguss gegossen und verfügt über einen Zahnkranz aus gepresstem Stahl, der durch Härten mit Hochfrequenzströmen gehärtet wird.

Das Schwungrad wird relativ zur Kurbelwelle zentriert, indem es auf dem zylindrischen Vorsprung des hinteren Flansches der Kurbelwelle aufgesetzt wird.

Das Schwungrad ist getrennt von der Kurbelwelle statisch ausgewuchtet.

Die Lagerschalen für Kurbelwelle und Pleuel bestehen aus Stahl-Aluminium. Die oberen Hauptlagerschalen haben Rillen und eine Ölzufuhrbohrung, die unteren Schalen haben keine Rillen.

Die Ober- und Unterschale der Pleuellager sind identisch, mit einem Loch zur Ölversorgung des Ölkanals der Pleuelstange.

Die unteren Halbscheiben des Drucklagers haben einen Vorsprung, der in eine Nut im mittleren Hauptlagerdeckel passt. Auf der Gleitschicht der Halbscheiben befinden sich spezielle Rillen.

Beim Einbau sollten die Halbscheiben mit der gerillten Oberfläche zur Kurbelwelle zeigen.

Die überwachten Parameter der Kurbelwelle bei der Überprüfung des technischen Zustands sind in der Tabelle aufgeführt.

Bei Rissen muss die Kurbelwelle aussortiert werden.

Um Ablagerungen aus den Hohlräumen der Pleuelzapfen und Ölkanäle zu entfernen, ist es notwendig, vier Stopfen aus den Pleuelzapfen zu entfernen, mit einer auf plus 80°C erhitzten Natronlauge (NaOH) gründlich zu spülen Reinigen Sie die Hohlräume und Kanäle mit einer Metallbürste.

Spülen Sie die Hohlräume mit Kerosin und trocknen Sie sie mit Druckluft. Schrauben Sie dann die Stopfen mit einem Drehmoment von 37–51 Nm (3,8–5,2 kgcm) fest, nachdem Sie zuvor anaerobes Dichtmittel „Stop-9“ auf ihre Gewindeoberfläche aufgetragen haben.

Während des Betriebs verschleißen die Haupt- und Pleuelzapfen der Kurbelwelle, verlieren ihre geometrische Form, was die Leistung des Kurbelmechanismus verringert, einen erhöhten Verschleiß der Zylinder und Kolbenringe verursacht und der Kolbenbolzen kann die Sicherungsringe drücken aus den Nuten im Kolben und bewirken, dass die Kolbenstifte aus dem Kolben herauskommen.

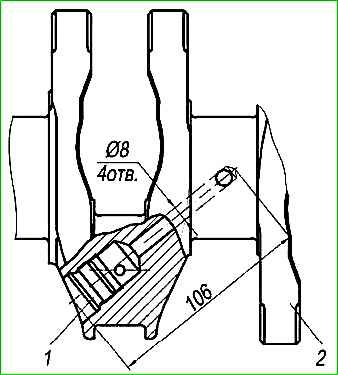

Entfernen von Verschleiß und Kohlenstoffablagerungen aus den Hohlräumen der Kurbelzapfen der Kurbelwelle: 1 - Ölkanalstopfen, 2 - Kurbelwelle

Die Haupt- und Pleuelzapfen der Kurbelwelle nehmen durch Verschleiß die Form eines Kegels und Ovals an.

Wenn die Haupt- und Pleuelzapfen über das maximal zulässige Maß hinaus verschlissen sind und die Konizität und Ovalität der Zapfen mehr als 0,04 mm beträgt, müssen die Wellenzapfen auf eine der Reparaturgrößen geschliffen werden.

Alle gleichnamigen Zapfen werden auf das gleiche Reparaturmaß geschliffen. Die scharfen Kanten der Fasen der Ölkanäle werden mit einem konischen Schleifwerkzeug abgestumpft und anschließend werden die Hälse und Fasen poliert.

Die Radien der Hohlkehlen der Haupt- und Pleuellagerzapfen betragen 2 mm.

Wenn die Oberfläche des hinteren Flansches oder die Oberfläche der Nabe der Dämpferscheibe unter der Arbeitskante der Manschette abgenutzt ist, bewegen Sie die Manschette so, dass ihre Arbeitskante die unverschlissene Oberfläche berührt und Öllecks verhindert werden. Installieren Sie dazu die Manschette einen Distanzring zwischen der Manschette und dem Öldichtungshalter oder der Kettenabdeckung.

Wenn das Gewinde in den Löchern um bis zu zwei Gewindegänge beschädigt ist, wird es durch Zuschneiden auf die Größe der Arbeitszeichnung wiederhergestellt. Wenn zwei oder mehr Gewinde gebrochen sind, werden Reparaturen durchgeführt:

- - Gewinde in die Löcher für die Schwungrad-Befestigungsschrauben eindrehen - Einbau von Gewindespiraleinsätzen,

- - Gewinde in das Loch für den Kupplungsbolzen einarbeiten - durch Schneiden eines Reparaturgewindes;

- - Gewinde in Löcher für Stopfen - durch Schneiden von Reparaturgewinden.

Kontrollierte Parameter bei der Reparatur der Kurbelwelle

Durchmesser der Hauptzapfen:

- - Nenndurchmesser 62 -0,035 -0,054 mm;

- - maximal zulässige Größe 61,92 mm;

- - Reparaturmaße: 1 -0,25 mm; 2 -0,5 mm; 3 -0,75 mm

Durchmesser der Pleuellagerzapfen:

- - Nenndurchmesser 56 -0,025 -0,044 mm;

- - maximal zulässige Größe 55,92 mm;

- - Reparaturmaße: 1 -0,25 mm; 2 -0,5 mm; 3 -0,75 mm

Der größte zulässige Rundlauf der Hauptjournale:

- - Nenndurchmesser 0,02 mm;

- - maximal zulässige Größe 0,04 mm;

Länge des dritten Hauptzapfens zwischen den beiden Auflageflächen des Axiallagers:

- - Nenndurchmesser 34 +0,050 mm;

- - maximal zulässige Größe 34,06 mm;

Axial Kurbelwellenspiel (Drucklager):

- - Nenndurchmesser 0,06–0,27 mm;

- - maximal zulässige Größe 0,36 mm;

Größt zulässige Ovalität der Zapfen nach dem Schleifen:

- - Nenndurchmesser 0,005 mm;

- - maximal zulässige Größe 0,01 mm;

Ausgleich

Die Kurbelwelle wird mit der dynamischen Auswuchtmethode ausgewuchtet.

Das zulässige Ungleichgewicht beträgt 18 gcm in Ebenen, die durch die äußersten Molarenzapfen verlaufen.

Beseitigen Sie Unwucht, indem Sie Löcher mit einem Durchmesser von 14 mm bis zu einer Tiefe von nicht mehr als 25 mm in radialer Richtung von den Gegengewichten bohren.

Das Überschneiden von Löchern und der Austritt an die Oberfläche der Enden der Gegengewichte ist nicht zulässig.

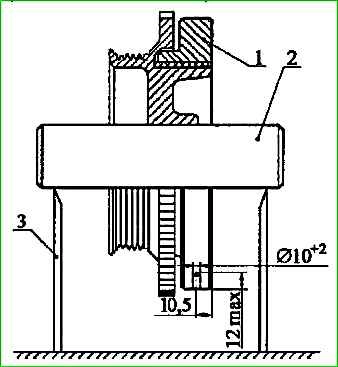

Auswuchten der Dämpferrolle: 1 - Dämpferrolle; 2 - Dorn, 3 - Vorrichtung zum statischen Auswuchten

Die Kurbelwellen-Dämpferriemenscheibe wird mit der statischen Auswuchtmethode ausgewuchtet.

Zulässige Unwucht – 15 gcm.

Beseitigen Sie die Unwucht, indem Sie Löcher mit einem Durchmesser von 10 mm bis zu einer Tiefe von nicht mehr als 12 mm bohren und dabei den Bohrkegel in der Dämpferscheibe in radialer Richtung in einem Abstand von 10,5 mm von der hinteren Ebene berücksichtigen.

Der Abstand zwischen den Lochachsen beträgt mindestens 18 mm.

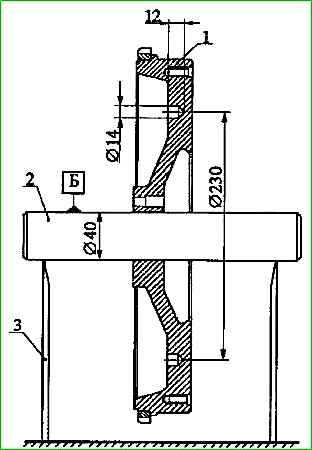

Auswuchten des Schwungrads: 1 – Schwungrad, 2 – Dorn, 3 – Vorrichtung zum statischen Auswuchten

Das Schwungrad wird mit der statischen Methode ausgewuchtet. Zulässige Unwucht 15 gcm.

Beseitigen Sie die Unwucht, indem Sie Löcher mit einem Durchmesser von 14 mm bis zu einer Tiefe von nicht mehr als 12 mm bohren und dabei den Bohrkegel auf der der Kupplungshalterung gegenüberliegenden Seite mit einem Radius von 115 mm berücksichtigen.

Bohren Sie nicht mehr als 10 Löcher. Der Abstand zwischen den Achsen beträgt mindestens 18 mm.