Иінді білікті жоғары берік шойыннан құйылған, бес подшипник, тіректерді жақсы түсіру үшін сегіз қарсы салмағы бар

Негізгі, шатундық ілмектердің және манжет астындағы артқы фланецтің бетінің тозуға төзімділігі жоғары жиілікті токтармен қатайту арқылы қамтамасыз етіледі.

Біліктің негізгі және шатундық журналдарының филелері оларды нығайту үшін роликтермен оралады. Білік динамикалық теңгерілген.

Иінді білікті шығару және бөлшектеу туралы мақалада табуға болады - GAZ-2705 үшін ZMZ-4062 иінді білігі

Шатун мен поршеньдік топтың қосалқы жинағын мақалада табуға болады - ZMZ-40524 қозғалтқышының шатун мен поршеньдік тобын қалай құрастыру керек

Тесіктер негізгі (ортаңғыдан басқа) және шатунның ілгектерінде бұрғыланады, олар ілгектер мен білік щектері арқылы өтетін қиғаш бұрғылаулармен біріктіріледі; бұл арналар шатунның мойынтіректеріне май беру үшін қызмет етеді.

Бұрғылар щекке шығатын жерде бұрандалы тығындармен жабылған арнайы қоқыс жинайтын қуыстар бар.

Иінді біліктің айналуы кезінде майдың құрамындағы кір центрден тепкіш инерция күшінің әсерінен бөлініп, осы қуыстарда жиналады. Сүзгіден басқа, қосымша майды тазалау орын алады.

Қозғалтқышты жөндеу кезінде тығындарды алып тастап, иінді біліктің кір жинайтын қуыстары мен май арналарын кір мен шөгінділерден тазалау қажет.

Бұрандалы тығындар өздігінен босап кетпеу үшін Stopor-9 анаэробты тығыздағышпен орнатылады.

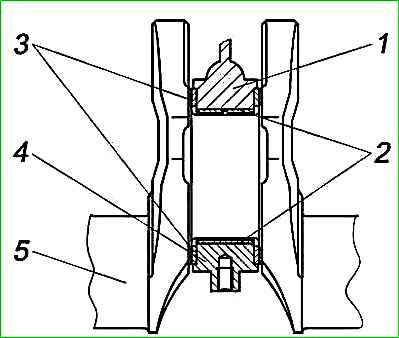

Иінді біліктің ортаңғы (тартқыш) мойынтірегі: 1 - цилиндр блогы 2 - негізгі мойынтіректердің қабықтары; 3 тартқыш шайба: 4 - негізгі мойынтірек қақпағы: 5 - иінді білік

Біліктің осьтік қозғалысы ортаңғы (үшінші) негізгі подшипниктің екі жағында орналасқан екі шайбамен 3 (1-сурет) шектеледі.

Түрткіш шайбалардың әрқайсысы екі жартылай шайғыштан тұрады: жоғарғы және төменгі.

Иінді біліктің айналу бағыты дұрыс (демпер шкивінің бүйірінен қараған кезде).

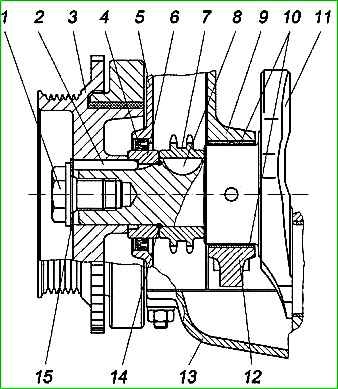

Иінді біліктің алдыңғы шетінде орнатылған: таратқыш білігінің жетегіне арналған жетек жұлдызшасы 7, втулка 6 және шкив - тісті синхрондау дискісі бар демпфер 3, олар муфта 1-мен бекітілген.

Муфта болтының өздігінен босап кетуіне жол бермеу үшін тісті жылумен күшейтілген шайба 15 қолданылады.

Болат төлкенің 6 сыртқы беті тозуға төзімділікті арттыру үшін жоғары жиілікті токтармен шыңдалған.

Бір ойықты шкиві бар иінді біліктің алдыңғы шеті: 1 - муфта болты; 2 - параллельді кілт; 3 - тісті синхрондау дискісі бар демпфер шкив; 4 - манжет; 5 - шынжырлы қақпақ; 6 - төлке; 7 - жұлдызша; 8 - сегменттік кілт; 9 - цилиндрлер блогы; 10 - негізгі мойынтіректердің қабықтары, 11 - иінді білік; 12 - негізгі мойынтіректің қақпағы; 13 - май жинағыш; 14 - резеңке тығыздағыш сақина; 15 - құлыпты шайба

Иінді біліктің алдыңғы шеті серіппесі мен етігі бар күшейтілген бір ерінді резеңке манжетпен, сондай-ақ аралық гильза мен жұлдызша арасына орнатылған резеңке сақинамен 14 (2-сурет) тығыздалған.

Иінді білік демпферінің шығырында иінді біліктің бұралу тербелістерін сөндіретін, осылайша шуды азайтатын және таратқыш біліктердің шынжыр жетегінің жұмыс жағдайларын жеңілдететін арнайы серпімді резеңке элементі бар.

Бәсеңдеткіш шкив статикалық теңгерімдеуге ұшырайды.

Бәсеңдеткіш шкивтің тісті жиегі синхрондау сенсорына импульс беру үшін қызмет етеді, оның көмегімен басқару жүйесінің микропроцессорлық блогы иінді біліктің айналу жиілігін және TDC қатысты иінді біліктің орнын анықтайды.

Бәсеңдеткіш дискіде белгі бар, оның шынжыр қақпағындағы шығыңқы жермен сәйкес келуі бойынша бірінші цилиндрдің поршеньінің TDC-де орналасуы анықталады.

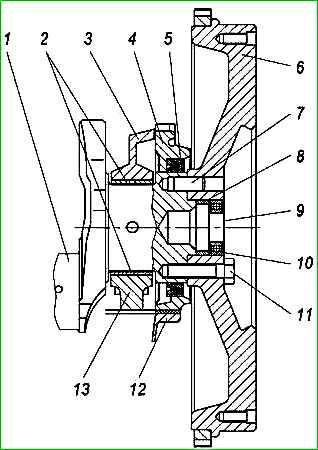

Иінді біліктің артқы шеті: 1 - иінді білік, 2 - негізгі мойынтіректердің қабықтары, 3 - цилиндрлер блогы, 4 - май тығыздағыш ұстағышы, 5 - артқы тығыздағыш, 6 - маховик, 7 - маховикті бекіту штифті, 8 - аралық жең, 9 - маховикті шайба, 10 - беріліс қорабының кіріс білігінің тұмсығы, 11 - маховик болты, 12 - май жинағыш, 13 - негізгі мойынтірек қақпағы

Иінді біліктің артқы ұшының цилиндрлік шығыңқы бөлігінде (3-сурет) және иінді біліктің артқы фланеціне басылған штырь 7, фланецке алты өздігінен құлыптаумен бекітілген маховик 6 орнатылған I болттарды 11 жылумен күшейтілген шайба 9 арқылы бекітіңіз.

Жылумен күшейтілген шайба қосылымның сенімділігін арттыру үшін қолданылады. Маховик розеткасына аралық гильза 8 және беріліс қорабының кіріс білігінің тірегі 10 орнатылған.

Иінді біліктің артқы ұшы май тығыздағыш ұстағышында 4 орнатылған серіппесі және етікпен күшейтілген бір қырлы резеңке манжетпен 5 тығыздалған.

Артқы манжетті 5 иінді білікке қатысты ортаға қою май тығыздағыш ұстағышының шығыңқы жерлерінің арқасында қол жеткізіледі.

Маховик сұр шойыннан құйылған, жоғары жиілікті токтармен шыңдалған престелген болат тісті сақинасы бар.

Маховик иінді біліктің артқы фланецінің цилиндрлік шығыңқы бөлігіне отырғызу арқылы иінді білікке қатысты ортаға қойылады.

Маховик иінді біліктен бөлек статикалық теңгерімделеді.

Иінді біліктің және шатундардың мойынтіректері болат-алюминийден жасалған. Жоғарғы негізгі мойынтіректердің қабықтарында ойықтар мен май беретін тесігі бар, төменгі қабықтарда ойықтар жоқ.

Шатундық мойынтіректердің жоғарғы және төменгі қабықшалары бірдей, шатунның май арнасына май беруге арналған тесігі бар.

Мойынтіректің төменгі жарты шайбаларында ортаңғы негізгі мойынтірек қақпағындағы ойыққа кіретін шығыңқы бар. Жартылай шайбалардың үйкеліске қарсы қабатында арнайы ойықтар бар.

Орнатқан кезде жартылай шайбалар ойық бетке иінді білікке қараған болуы керек.

Техникалық жағдайды тексеру кезінде иінді біліктің бақыланатын параметрлері кестеде көрсетілген.

Егер жарықтар болса, иінді біліктен бас тарту керек.

Шатундық журналдар мен май арналарының қуыстарындағы шөгінділерді кетіру үшін шатун журналдарынан төрт тығынды алып тастап, плюс 80°C дейін қыздырылған күйдіргіш сода (NaOH) ерітіндісімен шайып, мұқият жуып тастау керек. қуыстар мен арналарды металл щеткамен тазалаңыз.

Қуыстарды керосинмен шайыңыз және сығылған ауамен құрғатыңыз, содан кейін бұрандалы бетіне алдын ала «Stop-9» анаэробты тығыздағышты жағып, тығындарды 37-51 Нм (3,8-5,2 кгсм) айналу моментімен бұраңыз.

Жұмыс барысында иінді біліктің негізгі және шатундық ілгектері тозып, геометриялық пішінін жоғалтады, бұл иінді механизмнің өнімділігін төмендетеді, цилиндрлер мен поршень сақиналарының тозуының жоғарылауына әкеледі, ал поршеньдік түйреуіш шеңберлерді итеруі мүмкін. поршеньдегі ойықтардан шығып, поршеньді поршеньден түйреуіштердің шығуына себепші болыңыз.

Иінді біліктің иінді түйреуіштерінің қуыстарындағы тозуды және көміртекті шөгінділерді жою: 1 - май арнасының тығыны, 2 - иінді білік

Иінді біліктің негізгі және шатундық ілмектері тозу нәтижесінде конус және сопақ пішінді алады.

Егер негізгі және шатундық ілмектердің тозуы ең жоғары рұқсат етілген өлшемдерден асып кетсе және журналдардың конусы мен сопақтығы 0,04 мм-ден асса, онда білік журналдары жөндеу өлшемдерінің біріне дейін тегістелуі керек.

Бір атаулы журналдардың барлығы бірдей жөндеу өлшеміне дейін ұнтақталған. Май арналарының фаскаларының өткір жиектері конустық абразивті аспаппен доғаланады, содан кейін мойындар мен фаскалар жылтыратылады.

Негізгі және шатунның ілмектерінің радиустары 2 мм.

Егер артқы фланецтің беті немесе демпфер шкив торының беті манжеттің жұмыс жиегінің астында тозған болса, манжетаны оның жұмыс жиегін тозбаған бетке тигізіп, майдың ағып кетуіне жол бермеу үшін жылжытыңыз; бұл үшін манжет пен май тығыздағыш ұстағышы немесе шынжыр қақпағы арасындағы аралық сақина.

Тесіктердегі жіп екі жіпке дейін зақымдалған болса, оны жұмыс сызбасының өлшеміне дейін кесу арқылы қалпына келтіреді. Екі немесе одан да көп жіп үзілсе, жөндеу жұмыстары жүргізіледі:

- - маховикті бекіту болттарына арналған тесіктердегі жіп - бұрандалы спиральды кірістірулерді орнату,

- - муфта болтына арналған саңылаудағы жіп - жөндеу жіпін кесу арқылы;

- - тығындарға арналған саңылаулардағы жіптер - жөндеу жіптерін кесу арқылы.

Иінді білікті жөндеу кезінде басқарылатын параметрлер

Негізгі журналдардың диаметрі:

- - номиналды диаметр 62 -0,035 -0,054 мм;

- - максималды рұқсат етілген өлшем 61,92 мм;

- - жөндеу өлшемдері: 1 -0,25 мм; 2 -0,5 мм; 3 -0,75 мм

Шатундық журналдардың диаметрі:

- - номиналды диаметр 56 -0,025 -0,044 мм;

- - максималды рұқсат етілген өлшем 55,92 мм;

- - жөндеу өлшемдері: 1 -0,25 мм; 2 -0,5 мм; 3 -0,75 мм

Негізгі журналдардың рұқсат етілген ең үлкен шығыны:

- - номиналды диаметрі 0,02 мм;

- - рұқсат етілген ең үлкен өлшем 0,04 мм;

Мойынтіректің екі тірек беті арасындағы үшінші негізгі журналдың ұзындығы:

- - номиналды диаметрі 34 +0,050 мм;

- - максималды рұқсат етілген өлшем 34,06 мм;

Осьтік иінді біліктің саңылауы (мойынтірек):

- - номиналды диаметрі 0,06-0,27 мм;

- - рұқсат етілген ең үлкен өлшем 0,36 мм;

Тегістеуден кейінгі журналдардың рұқсат етілген ең үлкен сопақтығы:

- - номиналды диаметрі 0,005 мм;

- - рұқсат етілген ең үлкен өлшем 0,01 мм;

Теңдестіру

Иінді білік динамикалық теңгеру әдісі арқылы теңгеріледі.

Рұқсат етілген теңгерімсіздік 18 гсм, ең шеткі молярлық журналдар арқылы өтетін жазықтықтарда.

Қарсы салмақтардан радиалды бағытта 25 мм-ден аспайтын тереңдікте Ø 14 мм тесіктерді бұрғылау арқылы теңгерімсіздікті жойыңыз.

Тесіктердің қиылысуына және қарсы салмақтардың ұштарының бетіне шығуына жол берілмейді.

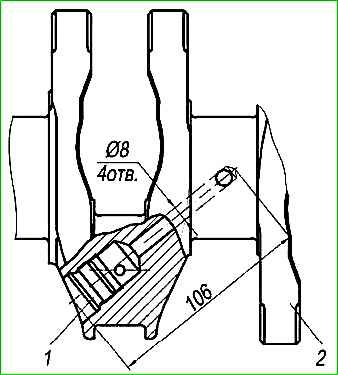

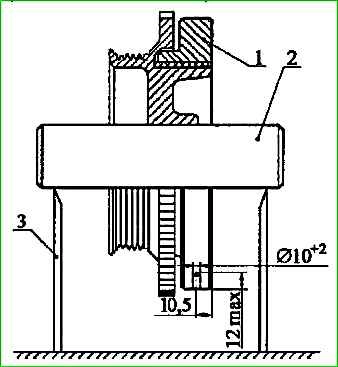

Бәсеңдеткіш шығырды теңестіру: 1 - демпфер шкив; 2 - оправка, 3 - статикалық теңгерімдеуге арналған құрылғы

Иінді білік амортизаторының шығыры статикалық теңгеру әдісі арқылы теңгеріледі.

Рұқсат етілген теңгерімсіздік – 15 гсм.

Артқы жазықтықтан 10,5 мм қашықтықта радиалды бағытта демпфер дискідегі бұрғылау конусын ескере отырып, Ø 10 мм, тереңдігі 12 мм аспайтын тесіктерді бұрғылау арқылы теңгерімсіздікті жойыңыз.

Тесіктердің осьтері арасындағы қашықтық кемінде 18 мм.

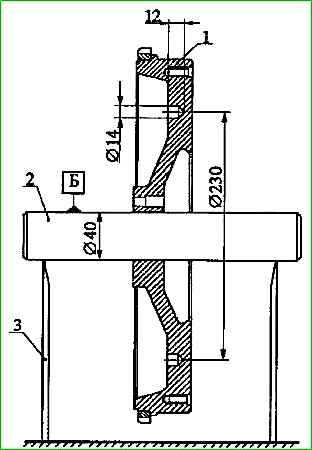

Маховикті теңестіру: 1 – маховик, 2 – оправка, 3 – статикалық теңгерімдеуге арналған құрылғы

Маховик статикалық әдіс арқылы теңгеріледі. Рұқсат етілген теңгерімсіздік 15 гсм.

115 мм радиуста ілініс бекіткішіне қарама-қарсы жағындағы бұрғылау конусын ескере отырып, Ø 14 мм, тереңдігі 12 мм аспайтын тесіктерді бұрғылау арқылы теңгерімсіздікті жойыңыз.

10 тесіктен артық емес бұрғылаңыз. Осьтер арасындағы қашықтық кемінде 18 мм.