Колінчастий вал — відлитий з високоміцного чавуну, п'ятиопорний, має для кращого розвантаження опор вісім противаг

Зносостійкість корінних, шатунних шийок і поверхні заднього фланця під манжету забезпечується загартуванням струмами високої частоти.

Галтелі корінних і шатунних шийок валу накочуються роликами для їхнього зміцнення. Вал динамічно збалансований.

Зняття та розбирання колінчастого валу можна переглянути у статті – Колінчастий вал ЗМЗ-4062 авто ГАЗ-2705

Підскладання шатунно-поршневої групи можна подивитися в статті – Як підібрати шатунно-поршневу групу двигуна ЗМЗ-40524

У корінних (крім середньої) та шатунних шийках просвердлені наскрізні отвори, які з'єднуються косими свердліннями, що проходять крізь шийки та щоки валу, ці канали служать для подачі масла до шатунних підшипників.

У місці виходу свердлінь у щоках знаходяться спеціальні грязеуловлювальні порожнини, закриті різьбовими пробками.

У процесі обертання колінчастого валу бруд, що знаходиться в маслі, відокремлюється за рахунок дії відцентрової сили інерції і накопичується в цих порожнинах. Відбувається додаткове, окрім фільтра, очищення олії.

При проведенні ремонту двигуна пробки необхідно вивертати та очищати грязеуловлювальні порожнини та масляні канали колінчастого валу від бруду та відкладень.

Різьбові пробки встановлюються на анаеробний герметик «Стопор-9» для запобігання їх самовідвертанню.

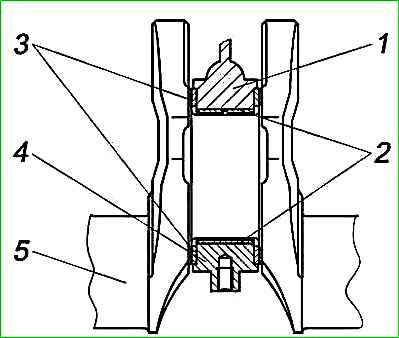

Середній (упорний) підшипник колінчастого валу: 1 - блок циліндрів 2 - вкладиші корінного підшипника; 3 упорні шайби: 4 - кришка корінного підшипника: 5 - колінчастий вал

Осівне переміщення валу обмежене двома шайбами 3 (Малюнок 1), розташованими по обидва боки середнього (третього) корінного підшипника.

Кожна з упорних шайб складається з двох напівшайб: верхньої та нижньої.

Напрямок обертання колінчастого валу — правий (при напрямку погляду з боку шківа-демпфера).

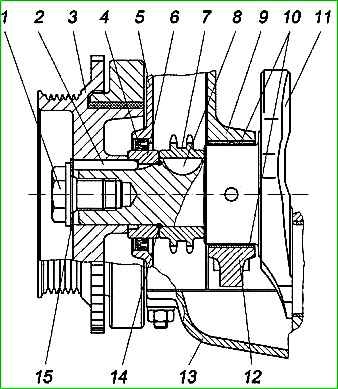

На передньому кінці колінчастого валу встановлені: провідна зірочка 7 приводу розподільчих валів, втулка 6 та шків - демпфер 3 із зубчастим диском синхронізації, які закріплені стяжним болтом 1.

Для запобігання самовідвертанню стяжного болта застосовано зубчасту термозміцнену шайбу 15.

Зовнішня поверхня сталевої втулки 6 для збільшення зносостійкості загартована струмами високої частоти.

Передній кінець колінчастого валу з одноручним шківом: 1 - стяжний болт; 2 - призматична шпонка; 3 - шків-демпфер із зубчастим диском синхронізації; 4 - манжета; 5 – кришка ланцюга; 6 – втулка; 7 - зірочка; 8 – сегментна шпонка; 9 – блок циліндрів; 10 - вкладиші корінного підшипника; 11 - колінчастий вал; 12 - кришка корінного підшипника; 13 - олійний картер; 14 - гумове кільце ущільнювача; 15 - стопорна шайба

Передній кінець колінчастого валу ущільнюється армованою однокромковою гумовою манжетою з пружиною та пильовиком, а також гумовим кільцем 14 (Малюнок 2), встановленим між розпірною втулкою та зірочкою.

Шків-демпфер колінчастого валу має спеціальний еластичний гумовий елемент, що служить для гасіння крутильних коливань колінчастого валу, завдяки чому зменшується шум та полегшуються умови роботи ланцюгового приводу розподільчих валів.

Шків-демпфер піддається статичному балансуванню.

Зубчастий вінець шківа-демпфера служить для подачі імпульсів датчику синхронізації, за допомогою яких мікропроцесорний блок системи управління визначає частоту обертання колінчастого валу та положення колінчастого валу щодо ВМТ.

На диску демпфера завдано ризику, за збігом якого з виступом на кришці ланцюга визначається знаходження поршня першого циліндра у ВМТ.

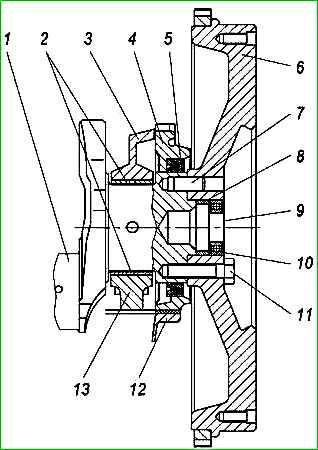

Задній кінець колінчастого валу: 1 - колінчастий вал, 2 - вкладиші корінного підшипника, 3 - блок циліндрів, 4 - сальникоутримувач, 5 - задня манжета, 6 - маховик, 7 - настановний штифт маховика, 8 - розпірна втулка, 8 шайба болтів маховика, 10 - підшипник носіння первинного валу коробки передач, 11 - болт маховика, 12 - олійний картер, 13 - кришка корінного підшипника

На циліндричний виступ заднього кінця колінчастого валу (Малюнок 3) і штифт 7, запресований у задній фланець колінчастого валу, встановлений маховик 6, прикріплений до фланця шістьма самостопорнимия болтами 11 через термозміцнену шайбу 9.

Термозміцнена шайба застосована для збільшення надійності з'єднання. У гніздо маховика встановлені розпірна втулка 8 і 10 підшипник носка первинного валу коробки передач.

Задній кінець колінчастого валу ущільнюється армованою однокромковою гумовою манжетою 5 з пружиною та пильником, встановленою в сальникоутримувач 4.

Центрування задньої манжети 5 щодо колінчастого валу досягається завдяки виступам сальникоутримувача.

Маховик — відлитий із сірого чавуну, має напресований сталевий, зміцнений загартуванням струмами високої частоти зубчастий вінець.

Центрування маховика щодо колінчастого валу здійснюється посадкою його на циліндричний виступ заднього фланця колінчастого валу.

Маховик піддається статичному балансуванню окремо від колінчастого валу.

Вкладиші підшипників колінчастого валу та шатунів — сталеалюмінієві. Верхні вкладиші корінних підшипників з канавками та отвором для подачі олії, нижні - без канавок.

Верхні та нижні вкладки шатунних підшипників — однакові, з отвором для підведення олії у масляний канал шатуна.

Нижні напівшайби завзятого підшипника мають виступ, який входить до пазу кришки середнього корінного підшипника. На антифрикційному шарі напівшайб виконані спеціальні канавки.

При встановленні напівшайби повинні бути звернені поверхнею з канавками у бік колінчастого валу.

Контрольовані параметри колінчастого валу під час перевірки технічного стану наведені в таблиці.

За наявності тріщин будь-якого характеру колінчастий вал підлягає вибраковуванню.

Для видалення відкладень із порожнин шатунних шийок та масляних каналів необхідно вивернути чотири пробки з шатунних шийок, промити розчином каустичної соди (NaOH), нагрітим до плюс 80°С, та металевим йоржиком ретельно прочистити порожнини та канали.

Промити порожнини гасом і висушити стисненим повітрям, після чого загорнути пробки на місце моментом 37-51 Нм (3,8-5,2 кгсм), попередньо нанісши на їхню різьбову поверхню анаеробний герметик «стопор-9».

У процесі роботи корінні і шатунні шийки колінчастого валу зношуються, втрачають геометричну форму, що знижує працездатність кривошипно-шатунного механізму, викликає підвищений знос циліндрів і поршневих кілець, при цьому може статися виштовхування поршневим пальцем стопорних кілець з канавок пальця з поршня.

Видалення продуктів зносу та нагару з порожнин шатунних шийок колінчастого валу: 1 - пробка масляного каналу, 2 - колінчастий вал

Коринні та шатунні шийки колінчастого валу внаслідок зношування набувають форми конуса та овалу.

Якщо корінні та шатунні шийки зношені більш максимально допустимих розмірів і якщо конусність та овальність шийок більше 0,04 мм, то шийки валу необхідно шліфувати в один із ремонтних розмірів.

Всі однойменні шийки шліфують в один ремонтний розмір. Гострі кромки фасок масляних каналів притуплюють абразивним конусним інструментом, а потім шийки і фаски полірують.

Радіуси жолобників корінних і шатунних шийок — 2 мм.

При зносі поверхні заднього фланця або поверхні маточини шківа - демпфера під робочою кромкою манжети змістити манжету для контакту її робочої кромки з незношеною поверхнею та запобігання витоку олії, для цього встановити розпірне кільце між манжетою і сальникотримачем

При пошкодженні різьблення в отворах до двох ниток його відновлюють прогонкою під розмір робочого креслення. Якщо зірвано дві і більше ниток, ремонт роблять:

- - різьблення в отворах під болти кріплення маховика - встановлення різьбових спіральних вставок,

- - різьблення в отворі під стяжний болт - нарізання ремонтного різьблення;

- - різьблення в отворах під пробки - нарізання ремонтного різьблення.

Контрольовані параметри при ремонті колінчастого валу

Діаметр корінних шийок:

- - номінальний діаметр 62 -0,035 -0,054 мм;

- - гранично допустимий розмір 61,92 мм;

- - ремонтні розміри: 1 -0,25 мм; 2-0,5 мм; 3 -0,75 мм

Діаметр шатунних шийок:

- - номінальний діаметр 56 -0,025 -0,044 мм;

- - гранично допустимий розмір 55,92 мм;

- - ремонтні розміри: 1 -0,25 мм; 2-0,5 мм; 3 -0,75 мм

Найбільш допустиме биття корінних шийок:

- - номінальний діаметр 0,02 мм;

- - гранично допустимий розмір 0,04 мм;

Довжина третьої корінної шийки між двома опорними поверхнями завзятого підшипника:

- - номінальний діаметр 34 +0,050 мм;

- - гранично допустимий розмір 34,06 мм;

Осьовий зазор колінчастого валу (за упорним підшипником):

- - номінальний діаметр 0,06-0,27 мм;

- - гранично допустимий розмір 0,36 мм;

Найбільша допустима овальність шийок після шліфування:

- - номінальний діаметр 0,005 мм;

- - гранично допустимий розмір 0,01 мм;

Балансування

Колінчастий вал балансується методом динамічного балансування.

Допустимий дисбаланс – 18 гсм, у площинах, що проходять через крайні корінні шийки.

Усувають дисбаланс висвердлюванням отворів Ø 14 мм, на глибину не більше 25 мм у радіальному напрямку з противаг.

Перетин отворів та вихід на поверхні торців противаг не допускається.

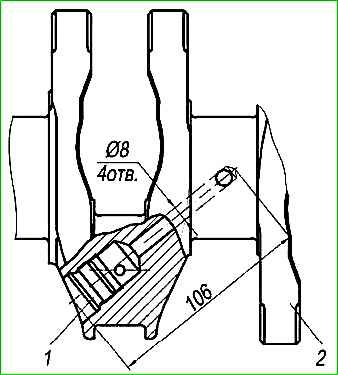

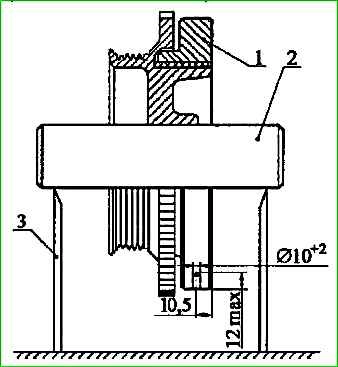

Балансування шківа-демпфера: 1 - шків-демпфер; 2 - оправлення; 3 - пристосування для статичного балансування

Шків демпфер колінчастого валу балансується методом статичного балансування.

Допустимий дисбаланс – 15 гсм.

Усувають дисбаланс висвердлюванням отворів Ø 10 мм, на глибину не більше 12 мм, з урахуванням конуса свердла в диску демпфера в радіальному напрямку на відстані 10,5 мм від задньої площини.

Відстань між осями отворів не менше 18 мм.

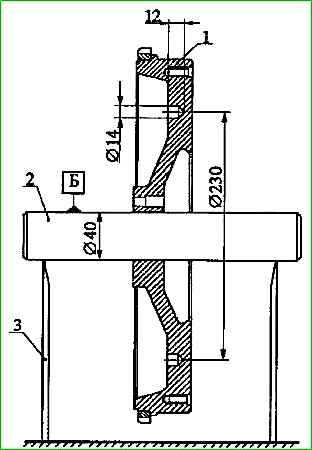

Балансування маховика: 1 – маховик, 2 – оправлення, 3 – пристосування для статичного балансування

Маховик балансується статичним методом. Допустимий дисбаланс 15 гсм.

Усувають дисбаланс висвердлюванням отворів Ø 14 мм, на глибину не більше 12 мм, з урахуванням конуса свердла з боку протилежного кріпленню зчеплення на радіусі 115 мм.

Свердлити не більше 10 отворів. Відстань між осями не менше 18 мм.