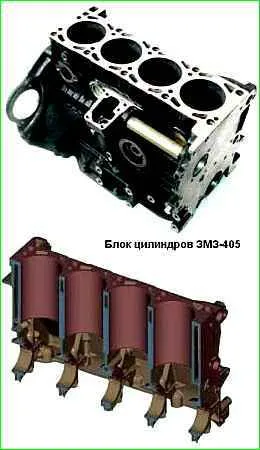

Блок циліндрів — відлитий із сірого чавуну та виконаний у вигляді моноблоку з картерною частиною опущеної нижче осі колінчастого валу

Між циліндрами у верхній частині є виконані у виливку протоки для проходу охолоджуючої рідини

У нижній частині блоку розташовано п'ять гнізд корінних підшипників.

Кришки корінних підшипників, що виготовляються з високоміцного чавуну, обробляються в зборі з блоком циліндрів і тому вони не взаємозамінні.

На нижніх поверхнях 1, 2 і 4 кришок вибиті їх номери для правильної установки. При установці кришок замкові пази під вкладиші в блоці циліндрів і кришках слід розташовувати з одного боку.

Блоки з пробоїнами на стінках циліндрів, з тріщинами на верхній площині блоку та на ребрах, що підтримують корінні підшипники, з пробоїнами на водяній сорочці та картері підлягають вибраковуванню.

Внаслідок природного зносу циліндри в блоці набувають по довжині форми неправильного конуса, а по колу - овалу.

Найбільшої величини знос досягає у верхній частині циліндрів проти верхнього компресійного кільця, при положенні поршня в ВМТ, найменший - у нижній частині, при положенні поршня в НМТ.

Циліндри та поршні розбиті на п'ять розмірних груп А, Б, В, Г, Д. Літера, що позначає групу циліндра, нанесена фарбою на ліву зовнішню сторону блоку навпроти кожного циліндра.

Всі циліндри в одному блоці повинні, як правило, оброблятися під той самий ремонтний розмір з допуском +0,036...+0,072 мм від номіналу, за винятком випадків, коли потрібно вивести неглибокі подряпини на дзеркалі циліндрів (у межах збільшення діаметра циліндра на 0,10 мм), тут допускається виправлення лише дефектних циліндрів.

У тих випадках, коли в розпорядженні є лише обмежена кількість поршнів рекомендується розрахувати номінальний діаметр для кожного циліндра, виходячи з фактичного розміру діаметра спідниці поршня, призначеного для роботи в даному циліндрі, і під цей розмір обробляти циліндри із зазначеним нижче допуском на обробку .

Відхилення від геометрично правильної форми циліндрів повинні розташовуватися в полі допуску розмірної групи на діаметр циліндра.

Перевірку герметичності сорочки охолодження проводять методом опресування. Для цього потрібно заглушити всі отвори в блоці, крім одного, до якого підводиться стиснене повітря.

Блок опускають у ванну з водою та подають стиснене повітря під тиском 1,5 атм. У пошкоджених місцях виходитимуть повітряні бульбашки.

Ремонт втулок опор проміжного валу полягає в їх заміні стандартними або ремонтними, збільшеної товщини, в залежності від зносу посадкових отворів в блоці циліндрів і подальшим розточуванням внутрішнього отвору втулок під стандартний або ремонтний розмір, залежно від зносу опорних шийок проміжного валу.

Ремонтні втулки виготовляються з антифрикційного сплаву.

Стандартні втулки замінювати на ремонтні також при ослабленні їх посадки або провертанні.

Перед встановленням опор проміжного валу демонтувати трубку. Під час встановлення ремонтних втулок забезпечити збіг отворів масляних каналів.

Розточення опор проміжного валу проводити за одну установку для забезпечення співвісності. Нову трубку запресувати на анаеробний герметик.

Шийки проміжного валу шліфують під ремонтний розмір у разі зношування, що перевищує максимально допустимий.

У разі зносу отворів під привод масляного насоса більш допустимого, отвори розточити до ремонтного розміру під ремонтні втулки.

Ремонтні втулки виготовити із сірого чавуну зовнішнім діаметром 21 мм та довжиною: нижня - 17 мм, верхня - 30 мм.

Запресувати ремонтні втулки, просвердлити у верхній втулці через отвір з конічним різьбленням наскрізний отвір для підведення масла Ø 3,5 мм, що входить до масляної магістралі блоку циліндрів, і обробити отвори у втулках до номінального розміру.

Обробку посадкових отворів блоку циліндрів під втулки та отворів втулок проводити за одну установку.

Ушкодження різьбових отворів, у вигляді вибоїн або зриву різьблення менше двох ниток, відновлюють прогонкою різьблення мітчиком нормального розміру.

Різьбові отвори, що мають зношування або зриви різьблення більше двох ниток, ремонтуються нарізанням різьблення збільшеного ремонтного розміру, постановкою різьбових вертушки з наступним нарізуванням в них різьблення нормального розміру або встановлення різьбових спіральних вставок, останній спосіб ремонту найбільш ефективний і менш трудомісткий.

Контрольовані параметри при ремонті блоку циліндрів, поршнів, шатунів та проміжного валу:

Діаметр циліндрів:

- - номінальний розмір Ø 95,5+0,072*+0,036 мм;

- - гранично допустимий розмір 95,65 мм;

- - перший ремонт розмір +0,25 мм;

- - другий ремонт розмір +0,5 мм

Діаметр поршнів:

- - номінальний розмір Ø 95,5+0,024* -0,012 мм;

- - гранично допустимий розмір 95,4 мм;

- - перший ремонт розмір +0,25 мм;

- - другий ремонт розмір +0,5 мм

Зазор між поршнем та циліндром (підбір):

- - номінальний розмір 0,036-0,060 мм;

- - гранично допустимий розмір 0,25 мм;

Збільшення для ремонтних розмірів циліндрів, поршнів, поршневих кілець:

- - перший ремонтний розмір 0,25;

- - другий ремонтний розмір 0,5

Ширина канавок під компресійні кільця:

- - верхнього, номінальний розмір - 1,55±0,01 мм, гранично-допустимий - 1,58 мм;

- - нижнього, номінальний розмір - 1,8±0,01 мм, гранично-допустимий - 1,83 мм

Зазор по висоті між канавкою та компресійним кільцем номінальний розмір - 0,045...0,090 мм, гранично-допустимий - 0,15 мм;

Зазор по висоті між канавкою та маслознімним кільцем номінальний розмір - 0,045...0,090 мм, гранично-допустимий - 0,15 мм;

Діаметр опор блоку циліндрів під вкладиші корінних підшипників номінальний розмір - 67+0,019 мм, гранично-допустимий - 67,03 мм;

Радіальне биття середніх опор блоку циліндрів щодо крайніх: номінальний розмір - 0,02 мм; гранично допустимий - 0,05 мм;

Ширина третьої опори блоку циліндрів: номінальний розмір - 29-0,060-0,120 мм; гранично допустимий розмір - 22,1 мм;

Діаметр внутрішній втулок опор проміжного валу:

- - передній втулки номінальний розмір - 49+0,050 мм; гранично-допустимий розмір – 49,1 мм; ремонтний розмір -0,2 мм;

- - задньої втулки номінальний розмір - 22+0,041+0,020 мм; гранично допустимий розмір - 22,1 мм, ремонтний розмір -0,2 мм;

Діаметр шийок проміжного валу:

- - передня шийка номінальний розмір - 49-0,016-0,013 мм; гранично допустимий розмір - 48,95 мм, ремонтний розмір -0,2 мм;

- - задня шийка номінальний розмір - 22-0,013 мм; гранично-допустимий розмір – 21,95 мм; ремонтний розмір -0,2 мм;

Діаметр отворів блоку циліндрів під втулки проміжного валу:

- - передньої втулки номінальний розмір - Ø 52,5+0,03 мм; гранично-допустимий розмір - 52,56 мм, ремонтний розмір - +1,5 мм;

- - задньої втулки номінальний розмір - Ø 25+0,021 мм; гранично-допустимий розмір – 25,06; ремонтний розмір - +1,5 мм;

Діаметр отвору під валик приводу масляного насоса: номінальний розмір Ø17+0,060+0,033; гранично-допустимий розмір – 17,1 мм; ремонтний розмір Ø21+0,033 мм;

Діаметр кривошипної головки шатуна: номінальний розмір 60+0,019 мм; гранично допустимий розмір 60,03 мм

Непаралельність осей отворів поршневої та кривошипної головок шатуна у двох взаємно перпендикулярних площинах: номінальний розмір 0,04 мм на довжині 100 мм; гранично-допустимий - 0,06 мм;

Діаметр отвору шатуна під втулку: номінальний розмір Ø 23,25+0,045 мм; гранично-допустимий Ø23,30 мм;

Діаметр отвору втулки шатуна під палець: номінальний розмір 22+0,07*-0,003 мм; гранично допустимий 22,01 мм

*допуск 0,036 мм розбитий на 3 групи - через 0,012 мм

* допуск 0,010 мм розбитий на 4 розмірні групи - по 0,0025 мм