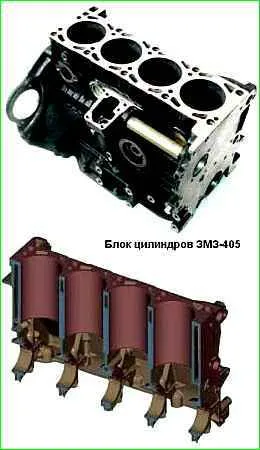

El bloque de cilindros está fabricado en hierro fundido gris y tiene la forma de un monobloque con la parte del cárter bajada por debajo del eje del cigüeñal

Entre los cilindros en la parte superior existen conductos realizados en fundición para el paso del refrigerante

Hay cinco alojamientos de cojinetes principales ubicados en la parte inferior del bloque.

Las tapas de los cojinetes de bancada, fabricadas en hierro fundido de alta resistencia, están mecanizadas junto con el bloque de cilindros y, por lo tanto, no son intercambiables.

En las superficies inferiores de la 1ª, 2ª y 4ª tapa están estampados sus números para una correcta instalación. Al instalar las cubiertas, las ranuras de bloqueo de las camisas en el bloque de cilindros y en las cubiertas deben ubicarse en un lado.

Están sujetos a rechazo los bloques con orificios en las paredes del cilindro, grietas en el plano superior del bloque y en las nervaduras que sostienen los cojinetes principales, con orificios en la camisa de agua y el cárter.

Como resultado del desgaste natural, los cilindros del bloque adquieren la forma de un cono irregular en longitud y un óvalo en circunferencia.

El desgaste alcanza su mayor valor en la parte superior de los cilindros contra el anillo de compresión superior, con la posición del pistón en el PMS, el menor en la parte inferior, con la posición del pistón en el PMI.

Los cilindros y pistones se dividen en cinco grupos de tamaño A, B, C, D, E. La letra que indica el grupo de cilindros está pintada en el lado exterior izquierdo del bloque opuesto a cada cilindro.

Todos los cilindros de un bloque deben, por regla general, procesarse hasta el mismo tamaño de reparación con una tolerancia de +0,036...+0,072 mm del valor nominal, con excepción de los casos en los que es necesario retirar superficies superficiales. arañazos en el espejo del cilindro (dentro del rango de aumento, diámetro del cilindro de 0,10 mm), aquí sólo se pueden corregir los cilindros defectuosos.

Cuando solo hay disponible una cantidad limitada de pistones, se recomienda calcular el diámetro nominal de cada cilindro en función del tamaño real del diámetro de la falda del pistón destinado a operar en ese cilindro, y mecanizar los cilindros a ese tamaño dentro del Tolerancia de mecanizado especificada a continuación.

Las desviaciones de la forma geométrica correcta de los cilindros deben ubicarse dentro del rango de tolerancia del grupo de tamaño para el diámetro del cilindro.

La estanqueidad de la camisa de refrigeración se comprueba mediante el método de prueba de presión. Para hacer esto, debe tapar todos los orificios del bloque, excepto uno, al que se suministra aire comprimido.

El bloque se introduce en un baño de agua y se suministra aire comprimido a una presión de 1,5 atm. Aparecerán burbujas de aire en las zonas dañadas.

La reparación de casquillos de soporte del eje intermedio consiste en sustituirlos por unos estándar o de reparación de mayor espesor, dependiendo del desgaste de los orificios de montaje en el bloque de cilindros, y luego perforar el orificio interior de los casquillos a un tamaño estándar o de reparación. , en función del desgaste de los muñones de soporte del eje intermedio.

Fabricación de casquillos de reparación con aleación antifricción.

Reemplace los casquillos estándar por otros de reparación también si su ajuste está aflojado o girado.

Antes de instalar los soportes del eje intermedio, retire el tubo. Al instalar casquillos de reparación, asegúrese de que los orificios de los canales de aceite coincidan.

Perforar los soportes del eje intermedio en una instalación para asegurar la alineación. Presione el nuevo tubo sobre el sellador anaeróbico.

Los muñones del eje intermedio se rectifican hasta un tamaño de reparación en caso de desgaste que exceda el máximo permitido.

Si los orificios para la transmisión de la bomba de aceite están desgastados más allá del nivel aceptable, taladre los orificios hasta el tamaño de reparación para los casquillos de reparación.

Fabricamos casquillos de reparación de fundición gris con un diámetro exterior de 21 mm y una longitud: inferior - 17 mm, superior - 30 mm.

Presione los casquillos de reparación, taladre en el casquillo superior a través de un orificio con rosca cónica un orificio pasante para el suministro de aceite de Ø 3,5 mm, ingresando a la línea de aceite del bloque de cilindros, y procese los orificios en los casquillos al valor nominal. tamaño.

Mecanice los orificios de montaje del bloque de cilindros para los casquillos y los orificios de los casquillos en una sola instalación.

Los daños en los orificios roscados, en forma de muescas o roturas de menos de dos hilos, se reparan pasando los hilos con un grifo de tamaño normal.

Los orificios roscados que tienen roscas desgastadas o rotas de más de dos roscas se reparan cortando roscas de un tamaño de reparación mayor, instalando tornillos roscados y luego cortándolos en roscas normales tamaño o instalación de inserciones en espiral roscadas, este último método de reparación es el más eficaz y requiere menos mano de obra.

Parámetros controlados en la reparación del bloque de cilindros, pistones, bielas y eje intermedio:

Diámetro del cilindro:

- - tamaño nominal Ø 95,5+0,072*+0,036 mm;

- - tamaño máximo permitido 95,65 mm;

- - primer tamaño de reparación +0,25 mm;

- - segundo tamaño de reparación +0,5 mm

Diámetro de los pistones:

- - tamaño nominal Ø 95,5+0,024* -0,012 mm;

- - tamaño máximo permitido 95,4 mm;

- - primer tamaño de reparación +0,25 mm;

- - segundo tamaño de reparación +0,5 mm

Separación entre pistón y cilindro (selección):

- - tamaño nominal 0,036-0,060 mm;

- - tamaño máximo permitido 0,25 mm;

Aumento para tamaños de reparación de cilindros, pistones, aros de pistón:

- - primera reparación tamaño 0,25;

- - segunda reparación tamaño 0,5

Ancho de ranuras para anillos de compresión:

- - superior, tamaño nominal - 1,55±0,01 mm, máximo permitido - 1,58 mm;

- - inferior, tamaño nominal - 1,8±0,01 mm, máximo permitido - 1,83 mm

La altura del espacio entre la ranura y el anillo de compresión es de tamaño nominal: 0,045...0,090 mm, máximo permitido: 0,15 mm;

La altura del espacio entre la ranura y el anillo raspador de aceite es de tamaño nominal: 0,045...0,090 mm, máximo permitido: 0,15 mm;

El diámetro de los soportes del bloque de cilindros para los semicojinetes de bancada es el tamaño nominal - 67+0,019 mm, máximo permitido - 67,03 mm;

Desviación radial de los soportes centrales del bloque de cilindros con respecto a los exteriores: tamaño nominal - 0,02 mm; máximo permitido - 0,05 mm;

Ancho del tercer soporte del bloque de cilindros: tamaño nominal - 29-0,060-0,120 mm; tamaño máximo permitido - 22,1 mm;

Diámetro de los casquillos interiores de los soportes del eje intermedio:

- - tamaño nominal del casquillo delantero - 49+0,050 mm; tamaño máximo permitido - 49,1 mm; tamaño de reparación -0,2 mm;

- - tamaño nominal del casquillo trasero - 22+0,041+0,020 mm; tamaño máximo permitido - 22,1 mm, tamaño de reparación -0,2 mm;

Diámetro de los muñones del eje intermedio:

- - tamaño nominal del cuello delantero - 49-0,016-0,013 mm; tamaño máximo permitido - 48,95 mm, tamaño de reparación -0,2 mm;

- - tamaño nominal del cuello trasero - 22-0,013 mm; tamaño máximo permitido: 21,95 mm; tamaño de reparación -0,2 mm;

Diámetro de los orificios del bloque de cilindros para los casquillos del eje intermedio:

- - tamaño nominal del casquillo delantero - Ø 52,5+0,03 mm; tamaño máximo permitido - 52,56 mm, tamaño de reparación - +1,5 mm;

- - tamaño nominal del casquillo trasero - Ø 25+0,021 mm; tamaño máximo permitido - 25,06; tamaño de reparación - +1,5 mm;

Diámetro del orificio para el eje de transmisión de la bomba de aceite: tamaño nominal Ø17+0,060+0,033; tamaño máximo permitido - 17,1 mm; tamaño de reparación Ø21+0,033 mm;

Diámetro de la cabeza del cigüeñal de la biela: tamaño nominal 60+0,019 mm; tamaño máximo permitido 60,03 mm

No paralelismo de los ejes de los orificios del pistón y de las cabezas del cigüeñal de la biela en dos planos mutuamente perpendiculares: tamaño nominal 0,04 mm en una longitud de 100 mm; máximo permitido - 0,06 mm;

Diámetro del orificio de la biela para el casquillo: tamaño nominal Ø 23,25+0,045 mm; Ø máximo permitido 23,30 mm;

Diámetro del orificio del casquillo de la biela para el pasador: tamaño nominal 22+0,07*-0,003 mm; máximo permitido 22,01 mm

*La tolerancia de 0,036 mm se divide en 3 grupos: cada 0,012 mm

* La tolerancia de 0,010 mm se divide en 4 grupos de tamaño: 0,0025 mm cada uno