Требования к масляному насосу дизеля Д-245

Раскомплектовка пары нагнетающих шестерен, также корпуса и крышки масляного насоса не допускается

На корпусе и крышке насоса не должно быть трещин, а также повреждений или сорванной резьбы

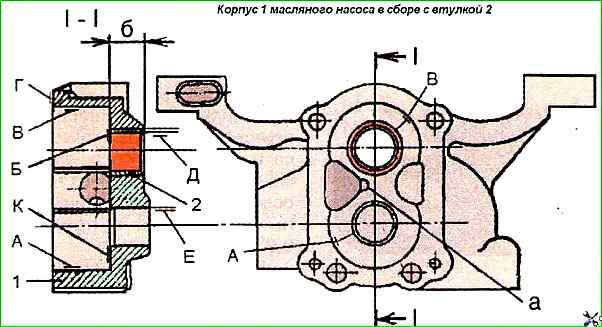

Неплоскостность поверхности «Г» (рис. 1) корпуса насоса не должна превышать 0,03 мм на всей длине.

Величина местного износа поверхности «Б» корпуса масляного насоса в местах, сопрягаемых с нагнетающими шестернями, допускается до 0,03 мм.

При большей величине износа допускается шлифование корпуса; при этом шероховатость обработанной поверхности должна быть Ra≤1,25 мкм.

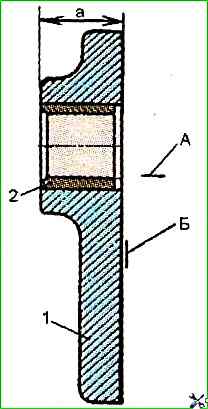

Толщина крышки (размер «а» на рис. 2) допускается не менее 16 мм.

Неплоскостность поверхности «Б» крышки насоса не должна превышать 0,03 мм.

Неперпендикулярность поверхности «Б» к поверхности «А» не должна превышать 0,03 мм на всей длине.

Высота нагнетающих шестерен должна быть одинаковой и равной 28-0,040мм; разность высот допускается не более 0,03 мм.

Глубина гнезд корпуса насоса для нагнетающих зубчатых колес должна быть одинаковой с допускаемым отклонением 0,06 мм.

При разности глубин гнезд более 0,06 мм или наличии на торцовых поверхностях гнезд глубоких рисок и задиров допускается обработка до выведения следов износа.

Биение обработанной поверхности «Б» (см. рис.1) относительно поверхности «Д» поверхности «К» относительно поверхности «Д», поверхности «К», относительно поверхности «Е» на радиусе 18 мм не должно превышать 0,05 мм.

Допускается углублять гнезда на величину, при которой размер «б» будет не менее 15 мм.

Шероховатость обработанных поверхностей — Ra≤0,25 мкм.

Контроль биения по РТМ 70.0001.234-83.

Глубина канавки (размер «а») на корпусе насоса должна быть не менее 3 мм.

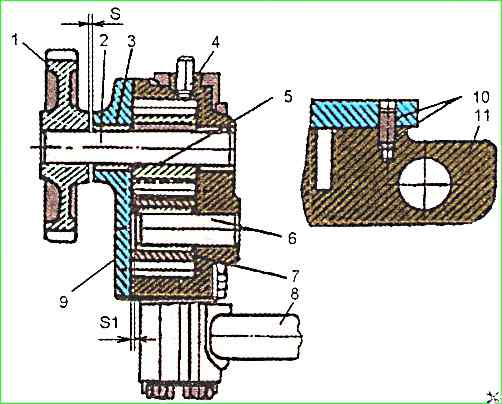

Утопание торца пальца ведомого зубчатого колеса относительно плоскости разъема корпуса насоса (S1) должна быть в пределах 0,7-1,3 мм (рис. 3).

Выступание втулки над торцами ведомого зубчатого колеса насоса и поверхностями крышки насоса не допускается.

Некруглость и допуск профиля продольного сечения отверстия втулки ведомого зубчатого колеса, после обработки не должны превышать 0,025 мм.

Утопание нагнетающих шестерен масляного насоса относительно поверхности (Г) (см. рис.1) должно быть в пределах 0,04-0,13 мм.

При большем значении утопания допускается съем металла с поверхности «Г».

Биение обработанной поверхности «П» относительно поверхности "Д" на радиусе 29 мм не должно превышать 0,07 мм.

Шероховатость обработанной поверхности должна быть Ra≤ 1,25 мкм.

диаметр отверстий втулок корпуса и крышки насоса, а также втулки ведомой шестерни должен соответствовать 1 8+0,059 мм.

При большем диаметре втулки заменить новыми с последующей обработкой до необходимого диаметра.

Втулка должна быть запрессована в корпус масляного насоса заподлицо с поверхностью «В».

Обработка отверстий втулок должна проводиться на собранном корпусе насоса с крышкой при одной установке инструмента.

Шероховатость обработанных поверхностей Ra≤ 2,25 мкм.

Некруглость и допуск профиля продольного сечения обработанных отверстий — 0,025 мм.

Диаметр гнезд корпуса насоса в местах наибольшего износа должен быть 42,25 мм.

При износе поверхности «А» и «В» до диаметра более 42,41 мм допускается восстановление их с последующим растачиванием до диаметра нового корпуса.

Допускается также эксцентричная расточка гнезд под шестерни номинального размера со смещением осей гнезд в сторону всасывающего канала насоса.

Смещение допускается до 2,1 мм. Шероховатость обработанных поверхностей — Ra≤ 0,20 мкм.

Радиальный зазор между корпусом насоса и вершинами зубьев нагнетающих шестерен должен находиться в пределах 0,125-0,245 мм.

Зазоры между отверстиями втулок корпуса, крышками насоса и валиком насоса, а также между отверстием втулки и осью ведомой шестерни должны находиться в пределах 0,032-0,07 мм.

Выступание цилиндрических штифтов 4 (см. рис.3) над привалочной плоскостью должно составлять 7±0,2 мм.

Зазор "S" между торцом ступицы зубчатого колеса привода и крышкой на собранном насосе должен быть не более 0,2

Болты крепления крышки насоса к корпусу должны быть затянуты моментом 18-25 Нм.

Шестерни собранного насоса должны проворачиваться от усилия руки свободно, без заеданий и рывков.

Обкатка и испытание масляного насоса на стенде ки-5278 должны проводиться на смеси моторного масла и дизельного топлива, имеющей вязкость 11,5÷16 мм 2/с (сСт) при температуре испытания.

Допускается применение других минеральных масел при условии поддержания в процессе испытания заданной вязкости.

При температуре испытания 18÷22° С можно применять смесь, состоящую из 40% моторного масла М-10Г и 60 % дизельного топлива.

Масляный насос должен быть обкатан при частоте вращения валика насоса 2320±50 мин -1 каждый раз в течение 2 мин при давлении на выходе из насоса 0,30±02 МПа и противодавлении 0,7±0,3 МПа.

В процессе обкатки перегрев деталей, посторонние шумы, а также течь масла в местах сопряжений не допускаются. Допускается незначительное подтекание масла через зазоры между валиком насоса, втулками корпуса и крышки насоса.

Собранный насос должен быть испытан на стенде.

При частоте вращения валика насоса 3170±25 мин -1 противодавлении на выходе из насоса 0,7÷0,75 МПа объемная подача отремонтированного насоса должна быть не менее 0,8 дм3/с, а мощность, затраченная на привод не более 1,3 кВт.

При испытании патрубков на герметичность дизельным топливом или воздухом под давлением 0,1±0,02 МПа течь, появление капель или просачивание воздуха не допускаются.

Неплоскостность привалочных плоскостей присоединительных фланцев отводящего патрубка не должна превышать 0,05 мм.

При испытании отводящего патрубка на герметичность водой под давлением 1,0 МПа течь или появление капель воды не допускается.