Anforderungen an die Dieselölpumpe D-245

Die Demontage eines Einspritzzahnradpaares sowie des Gehäuses und des Deckels der Ölpumpe ist nicht gestattet.

Am Pumpengehäuse und an der Abdeckung dürfen keine Risse, Beschädigungen oder gebrochenen Gewinde vorhanden sein

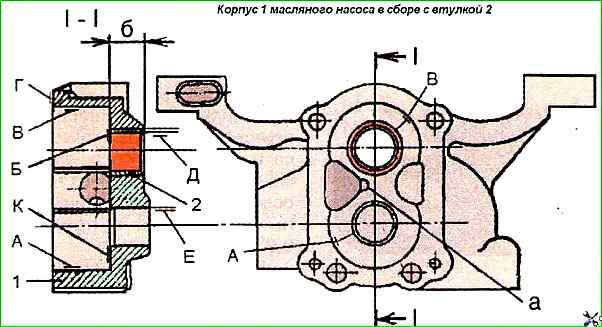

Die Unebenheit der Oberfläche „G“ (Abb. 1) des Pumpengehäuses sollte über die gesamte Länge 0,03 mm nicht überschreiten.

Der lokale Verschleiß an der Oberfläche „B“ des Ölpumpengehäuses an den Stellen, an denen die Einspritzzahnräder zusammenpassen, ist bis zu 0,03 mm zulässig.

Bei größerem Verschleiß ist das Schleifen des Körpers zulässig; In diesem Fall sollte die Rauheit der behandelten Oberfläche Ra≤1,25 Mikrometer betragen.

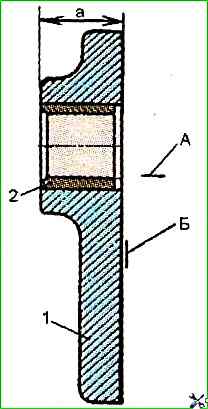

Die Dicke der Abdeckung (Maß „a“ in Abb. 2) darf mindestens 16 mm betragen.

Die Unebenheit der Oberfläche „B“ des Pumpendeckels sollte 0,03 mm nicht überschreiten.

Die Nichtsenkrechtigkeit der Fläche „B“ zur Fläche „A“ sollte über die gesamte Länge 0,03 mm nicht überschreiten.

Die Höhe der Austragszahnräder sollte gleich sein und 28–0,040 mm betragen; Der Höhenunterschied darf nicht mehr als 0,03 mm betragen.

Die Tiefe der Pumpengehäuse-Aufnahmen für die Auslasszahnräder muss mit einer zulässigen Abweichung von 0,06 mm gleich sein.

Beträgt der Tiefenunterschied der Buchsen mehr als 0,06 mm oder sind tiefe Kratzer und Grate an den Endflächen der Buchsen vorhanden, ist eine Bearbeitung bis zur Beseitigung der Verschleißerscheinungen zulässig.

Der Rundlauf der bearbeiteten Fläche „B“ (siehe Abb. 1) relativ zur Fläche „D“, der Fläche „K“ relativ zur Fläche „D“, der Fläche „K“ relativ zur Fläche „E“ bei einem Radius von 18 mm sollte 0,05 mm nicht überschreiten.

Es ist zulässig, die Muffen so weit zu vertiefen, dass das Maß „b“ mindestens 15 mm beträgt.

Rauheit der bearbeiteten Oberflächen – Ra≤0,25 Mikrometer.

Auslaufkontrolle nach RTM 70.0001.234-83.

Die Tiefe der Nut (Maß „a“) am Pumpenkörper muss mindestens 3 mm betragen.

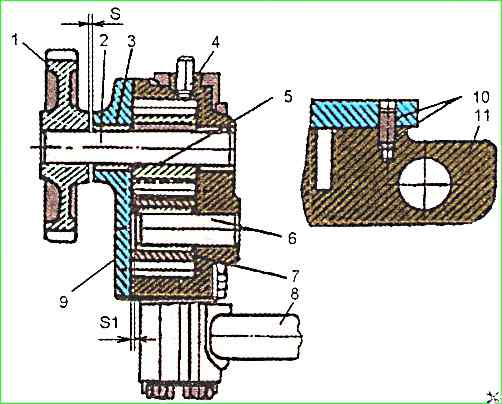

Die Senkung des Stiftendes des angetriebenen Zahnrads relativ zur Ebene des Pumpengehäuseanschlusses (S1) sollte innerhalb von 0,7–1,3 mm liegen (Abb. 3).

Es ist nicht zulässig, dass die Buchse über die Enden des angetriebenen Zahnrads der Pumpe und die Oberflächen des Pumpendeckels hinausragt.

Die Unrundheit und Toleranz des Längsschnittprofils der Buchsenbohrung des angetriebenen Zahnrads sollte nach der Bearbeitung 0,025 mm nicht überschreiten.

Der Abstand der Druckzahnräder der Ölpumpe relativ zur Oberfläche (D) (siehe Abb. 1) sollte innerhalb von 0,04–0,13 mm liegen.

Bei einem höheren Sinkwert ist die Metallentfernung von der Oberfläche „G“ zulässig.

Der Rundlauf der bearbeiteten Fläche „P“ relativ zur Fläche „D“ bei einem Radius von 29 mm sollte 0,07 mm nicht überschreiten.

Die Rauheit der bearbeiteten Oberfläche muss Ra≤ 1,25 µm betragen.

Der Durchmesser der Löcher in den Gehäuse- und Pumpendeckelbuchsen sowie der Abtriebsradbuchse muss 1 8 + 0,059 mm entsprechen.

Wenn der Durchmesser größer ist, ersetzen Sie die Buchsen durch neue und bearbeiten Sie sie anschließend auf den erforderlichen Durchmesser.

Die Buchse muss bündig mit der Fläche „B“ in das Ölpumpengehäuse eingepresst werden.

Die Bearbeitung der Buchsenlöcher sollte am zusammengebauten Pumpenkörper mit Deckel und installiertem Werkzeug erfolgen.

Rauheit der bearbeiteten Oberflächen Ra≤ 2,25 µm.

Die Unrundheit und Toleranz des Längsschnittprofils der bearbeiteten Löcher beträgt 0,025 mm.

Der Durchmesser der Pumpengehäusebuchsen sollte an den Stellen mit dem größten Verschleiß 42,25 mm betragen.

Wenn die Flächen „A“ und „B“ auf einen Durchmesser von mehr als 42,41 mm abgenutzt sind, können sie durch anschließendes Aufbohren auf den Durchmesser eines neuen Körpers wiederhergestellt werden.

Exzentrisches Bohren von Buchsen für Zahnräder der Nenngröße ist auch mit Verschiebung der Buchsenachsen in Richtung des Saugkanals der Pumpe zulässig.

Eine Verschiebung ist bis zu 2,1 mm zulässig. Die Rauheit der bearbeiteten Oberflächen beträgt Ra≤ 0,20 Mikrometer.

Das radiale Spiel zwischen dem Pumpengehäuse und den Oberseiten der Zähne der Auslasszahnräder sollte im Bereich von 0,125–0,245 mm liegen.

Lücken zwischen den Buchsenlöchern des Gehäuses, den Pumpendeckeln und der Pumpenwelle sowie zwischen dem Buchsenloch und der Achse Abtriebsrad sollte innerhalb von 0,032–0,07 mm liegen.

Der Überstand der Zylinderstifte 4 (siehe Abb. 3) über der Steckebene sollte 7 ± 0,2 mm betragen.

Der Spalt „S“ zwischen dem Ende der Antriebszahnradnabe und der Abdeckung der zusammengebauten Pumpe sollte nicht mehr als 0,2 betragen

Die Schrauben, mit denen der Pumpendeckel am Gehäuse befestigt ist, müssen mit einem Drehmoment von 18–25 Nm angezogen werden.

Die Zahnräder der zusammengebauten Pumpe sollten sich frei von Hand drehen lassen, ohne zu blockieren oder zu ruckeln.

Das Einfahren und Testen der Ölpumpe am Stand Ki-5278 sollte mit einer Mischung aus Motoröl und Dieselkraftstoff mit einer Viskosität von 11,5 ÷ 16 mm 2/s (cSt) bei der Testtemperatur durchgeführt werden.

Die Verwendung anderer Mineralöle ist zulässig, sofern die angegebene Viskosität während der Prüfung eingehalten wird.

Bei einer Prüftemperatur von 18–22 °C können Sie eine Mischung bestehend aus 40 % M-10G-Motoröl und 60 % Dieselkraftstoff verwenden.

Die Ölpumpe muss mit einer Pumpenrollengeschwindigkeit von 2320 ± 50 min -1 jedes Mal für 2 Minuten bei einem Pumpenausgangsdruck von 0,30 ± 02 MPa und einem Gegendruck von eingefahren werden 0,7 ± 0,3 MPa.

Während des Einlaufvorgangs ist eine Überhitzung der Teile, Fremdgeräusche und Ölaustritt an den Schnittstellen nicht zulässig. Durch die Lücken zwischen Pumpenwelle, Gehäusebuchsen und Pumpendeckel ist eine leichte Ölleckage zulässig.

Die zusammengebaute Pumpe muss auf einem Prüfstand getestet werden.

Bei einer Drehzahl der Pumpenwalze von 3170 ± 25 min -1 und einem Gegendruck am Pumpenausgang von 0,7 ÷ 0,75 MPa muss der Volumenstrom der reparierten Pumpe mindestens betragen 0,8 dm3/s und die für den Antrieb aufgewendete Leistung beträgt nicht mehr als 1,3 kW.

Bei der Prüfung von Rohren auf Lecks mit Dieselkraftstoff oder Luft unter einem Druck von 0,1 ± 0,02 MPa sind Lecks, Tröpfchen oder Luftlecks nicht zulässig.

Die Unebenheit der Passflächen der Anschlussflansche des Auslassrohrs sollte 0,05 mm nicht überschreiten.

Beim Testen des Auslassrohrs auf Dichtheit mit Wasser unter einem Druck von 1,0 MPa sind Leckagen oder das Auftreten von Wassertropfen nicht zulässig.