Zentrifugalölfilter ZIL-5301

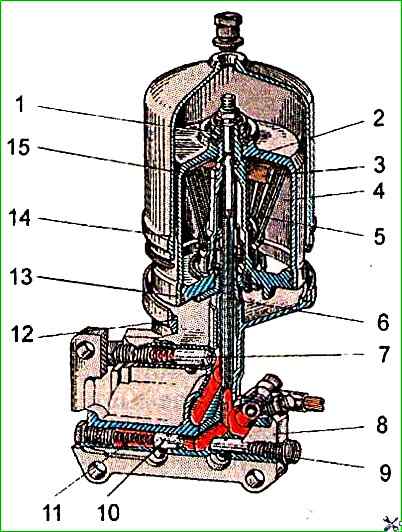

Der Aufbau eines Zentrifugalölfilters ist in Abb. 1 dargestellt

Das Waschen von Teilen eines Zentrifugalölfilters aus Aluminiumlegierung ist in einer aggressiven Umgebung nicht zulässig

Beim Zusammenbau der Zentrifuge müssen kontaminationsfreie Teile verwendet werden.

Die Unebenheit der Passfläche des Filtergehäuses sollte über die gesamte Länge 0,08 mm nicht überschreiten.

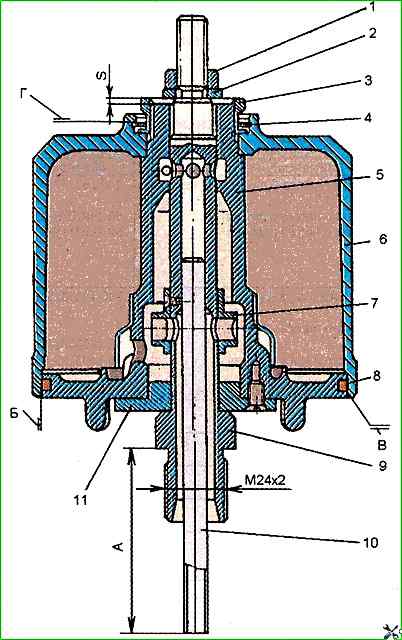

Auf den Oberflächen der Löcher des Rotorgehäuses 5 (Abb. 2) und der Abdeckung 11, die mit den Lagerzapfen der Rotorachse 9 zusammenpassen, sind Spuren chemischer Zerstörung nicht zulässig.

Das Gewinde am Rotorgehäuse 5 darf nicht beschädigt sein.

Die Fläche „G“ der Ringnut im Rotormantel für den Anlaufring 4 darf nicht beschädigt werden.

Unebenheit und Nichtparallelität der Seitenflächen des Druckrings sollten 0,1 mm nicht überschreiten.

Auf der Oberfläche „5“ des Rotorgehäuses, die mit dem Rotorgehäuse 6 zusammenpasst, sind Kerben und Dellen nicht zulässig.

Unrundheit und Toleranz des Profils des Längsschnitts der Gehäusebohrung. Rotor unter dem oberen Zapfen der Rotorachse - 0,01 mm.

Das Rotorgehäuse muss statisch ausgewuchtet sein.

Restunwucht – nicht mehr als 150 g-mm.

Die Masse muss durch Bohren von Löchern mit einem Durchmesser von 6 mm am Ende des Rotorflansches bis zu einer Tiefe von maximal 2 mm angepasst werden.

Die zylindrische Oberfläche des Bechers, die mit der Oberfläche „B“ des Rotors zusammenpasst, sollte keine Biegungen oder Kerben aufweisen. Die Unrundheit dieser Oberfläche beträgt 0,2 mm.

Die Oberfläche „B“ der Innenfase am Ende des Rotorbechers 6 sollte keine Kerben mit scharfen Kanten aufweisen. Die Kerben müssen gereinigt werden.

Der Rotorbecher ist dynamisch ausgewuchtet.

Die Masse muss in zwei Ebenen angepasst werden: am oberen Ende und an der Verdickung der unteren Fläche mit einer Tiefe von nicht mehr als 2 mm.

Restunwucht nicht mehr als 50 mm.

Die Unrundheit und Toleranz des Profils des Längsschnitts des Lochs im Deckel 11 des Rotorgehäuses für den unteren Lagerzapfen beträgt 0,01 mm.

Risse am Ölfiltergehäuse sind nicht zulässig.

Die Tiefe des Druckminderventilsitzes im Filtergehäuse sollte 52 mm nicht überschreiten.

Die Tiefe des Ablassventilsitzes und des Zentrifugalfilterventilsitzes sollte am Gehäuse 72 mm nicht überschreiten.

Die Krümmung der Erzeugenden der Ablassventilfeder und des Zentrifugalfilterventils, die frei auf der Platte liegen, sollte 1 mm nicht überschreiten.

Die Krümmung der Mantellinie der frei auf der Platte liegenden Druckminderventilfeder sollte 1 mm nicht überschreiten.

Der auf der Rotorachse montierte Deckel 11 des Rotorgehäuses muss sich frei von Hand drehen lassen.

Vor der Montage der Abdeckung muss der untere Zapfen der Rotorachse mit Motoröl geschmiert werden.

Knicke, Dellen, Risse und Verformungen der Düse 7 sind nicht zulässig.

Rohr 10 muss fest in der Rotorachse sitzen und über das Maß „A“ von 70 ± 0,5 mm hinausragen.

Das Biegen von Rohr 10 ist nicht zulässig.

Der Rundlauf der Außenfläche des Endes des gepressten Rohrs im Verhältnis zum durchschnittlichen Durchmesser des M24x2-Gewindes der Rotorachse sollte 0,3 mm nicht überschreiten.

Vor der Montage von Deckel und Rotorgehäuse müssen die Achszapfen mit Motoröl geschmiert werden.

Die Rotorachse muss zunächst mit Druckluft angeblasen werden.

Bei zusammengebautem Rotorgehäuse sollte sich die Spezialmutter 3 mit Handkraft frei drehen lassen.

Bevor Sie den Rotorbecher 6 am Rotorkörper anbringen, muss der Gummi-O-Ring mit Fett oder M-10G2-Motoröl geschmiert werden.

Das Zerschneiden oder Zerreißen des Rings ist nicht gestattet.

Bei einem mit einer Achse zusammengebauten Rotor sollte der Spalt zwischen dem Ende des Rotorgehäuses 5 und der Anlaufscheibe 2 innerhalb von 8=0,3 ÷ 1,5 mm liegen (siehe Abb. 2).

Der Rotor sollte sich ohne Handkraft frei um die Achse drehen können, ohne zu ruckeln oder zu blockieren.

Das Filtergehäuse muss vor der Montage mit Druckluft ausgeblasen werden.

Bei der Montage der Rotorbaugruppe mit der Achse am Filtergehäuse muss die Rotorachse mit einem Drehmoment von 160-200 Nm angezogen werden.

Die Ventile müssen sich durch ihr Eigengewicht in den Sitzen des Filtergehäuses bewegen Das Aufhängen von Ventilen ist nicht zulässig.

Tests eines Zentrifugalölfilters am Stand KI-5278 sollten mit einer Mischung aus Motoröl und Dieselkraftstoff mit einer Viskosität von 11,5 ÷ 16 mm 2/s (cSt) bei der Testtemperatur durchgeführt werden.

Die Verwendung anderer Mineralöle ist zulässig, sofern die angegebene Viskosität während der Prüfung eingehalten wird.

Bei einer Prüftemperatur von 18–22 °C können Sie eine Mischung bestehend aus 40 % Motoröl M-10G oder M-10V (nach Volumen) und 60 % Dieselkraftstoff verwenden.

Nach der Einstellung sollte das Öffnen des Zentrifugalölfilterventils bei einem Öldruck von 0,7 ± 0,02 MPa erfolgen.

Das Öffnen des Ablassventils sollte erfolgen, wenn der Arbeitsflüssigkeitsdruck über dem Ventil 0,25–0,35 MPa beträgt.

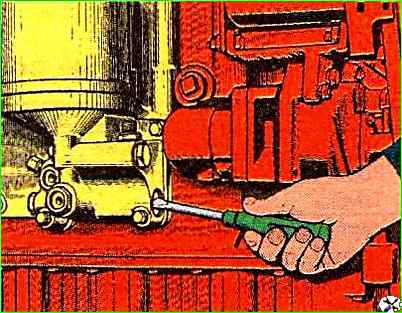

Die endgültige Einstellung des Ventils (Abb. 3) muss bei laufendem Dieselmotor durchgeführt werden, um den Öldruck in der Leitung auf 0,25–0,35 MPa bei einer Nenndrehzahl der Kurbelwelle und einer Öltemperatur von 70–80 °C einzustellen .

Das Druckminderventil muss öffnen, wenn der Öldruck davor 0,05–006 MPa beträgt und der Ölbypass zur Atmosphäre hin besteht.

Der blockierte Rotor an der Achse muss bei einem Öldruck davor von mindestens 0,8 MPa und einem Gegendruck am Ausgang des Filters von mindestens 0,2 MPa auf Undichtigkeiten überprüft werden.

In diesem Fall darf der Arbeitsflüssigkeitsstrom durch die Rotorlager von unterhalb der Rotormutter (einschließlich entlang des Gewindes) nicht mehr als 0,067 dm 3/s fließen; Öllecks unter der Rotorschale sind nicht zulässig.

Auf dem KI-5278-Prüfstand mit einem Öldurchfluss durch den Rotor von 0,53 dm 3/s und einem Druck am Einlass des Filters von 0,7 ± 0,02 MPa sollten die Parameter wie folgt sein: Druck hinter dem Filter - mindestens 0,25 MPa; Ölfluss in die Leitung – nicht weniger als 0,53 3/s; Rotordrehzahl nicht weniger als 5500 min -1.

Der zusammengebaute Filter muss innerhalb von 1 Minute bei einem Druck am Filtereingang von 0,7–0,8 MPa und einem Gegendruck am Ausgang von mindestens 0,2 MPa auf Undichtigkeiten überprüft werden.

In diesem Fall sind Leckagen oder das Auftreten von Öltropfen auf der Außenfläche des Filters und an den Verbindungsstellen nicht zulässig.