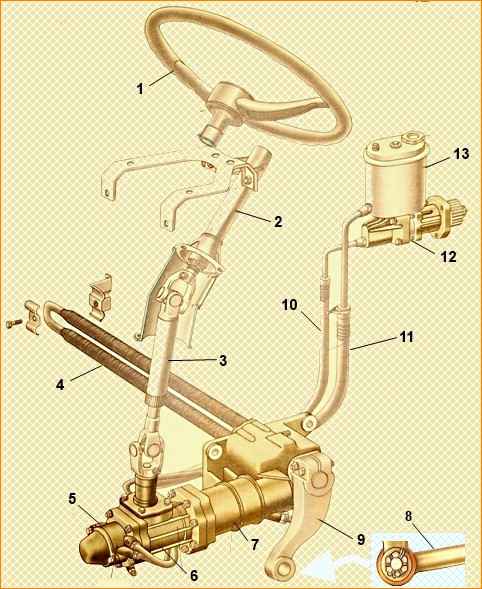

Рулевое управление состоит из рулевого колеса 1, колонки 2, вал которой через карданную передачу 3 соединен с рулевым механизмом 7, и рулевого привода.

Рулевым приводом называют систему тяг и рычагов, осуществляющую в совокупности с рулевым механизмом поворот автомобиля.

Через рулевой механизм продольная тяга 8 перемещается вперед или назад, вызывая этим поворот одного колеса влево или вправо, а рулевая трапеция передает поворачивающий момент на другое колесо.

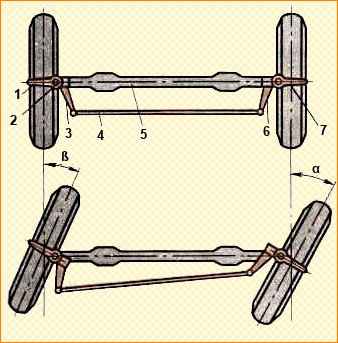

В трапецию входят балка 5 (рис. 2.) переднего моста, рычаги 3 и 6 поворотных кулаков и поперечная рулевая тяга 4.

При повороте одного колеса через рычаги 3 и 6 и тягу 4 поворачивается и другое колесо.

При этом вследствие изменения положения поперечной тяги 4 относительно передней оси внутреннее к центру поворота колесо поворачивается на угол, больший угла поворота наружного колеса.

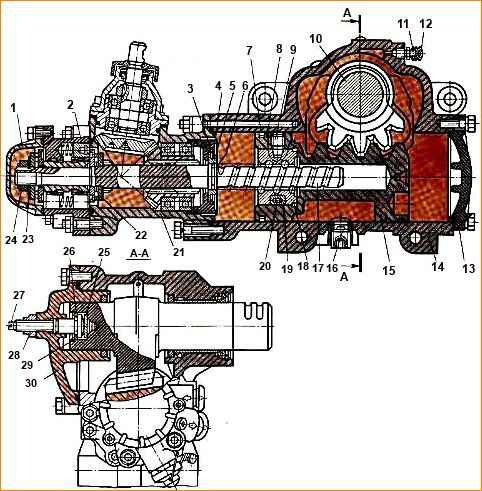

Рулевой механизм автомобилей КамАЗ включает угловой шестеренный редуктор, передачу винт — гайка с циркулирующими шариками и пару рейка — зубчатый сектор.

Картер рулевого механизма одновременно является корпусом гидроусилителя, с которым объединен рулевой механизм.

Передаточное число углового редуктора равно 1:1, рулевого механизма автомобилей с колесной формулой 6X4-20: 1, автомобилей повышенной проходимости — 21,7 : 1.

Рулевой механизм состоит из картера 14 (рис.3.), в котором перемещается поршень-рейка 15, входящая в зацепление с зубчатым сектором вала 10 сошки.

В поршне-рейке установочными винтами 9 закреплена шариковая гайка 18.

Винты застопорены раскерниванием их в канавке поршня-рейки.

Шариковая гайка 18 и винт 17 имеют винтовые канавки.

На наружной поверхности шариковой гайки выполнен косой паз, соединенный двумя отверстиями с ее винтовой канавкой.

В этот паз вставлены два желоба 19, образующие вместе трубку, которая является как бы продолжением винтовой канавки.

В винтовой канал, образуемый канавками винта и гайки и желобами, заложены шарики 20.

При вращении винта шарики выкатываются с одной стороны гайки, проходят по желобам, как по обводному каналу, и возвращаются в винтовой канал, но с другой стороны гайки.

Всего в замкнутом канале циркулирует 31 шарик, из них 8 находятся в обводном канале.

Толщина зубьев сектора вала сошки и поршня-рейки переменная по длине, что позволяет изменить зазор в зацеплении осевым перемещением регулировочного винта 27, ввернутого в боковую крышку 30.

Свободное осевое перемещение вала сошки после сборки рулевого механизма должно составлять 0,02-0,08 мм, что обеспечивается изменением толщины регулировочной шайбы 26.

На части винта рулевого механизма, расположенной в полости корпуса углового редуктора 21, имеются шлицы, которыми винт соединен с зубчатым колесом угловой передачи.

Снятие и ремонт рулевого механизма

Для снятия рулевого механизма:

- - наклоните кабину в первое положение (42°);

- - расшплинтовав и отвернув гайки, выньте стяжные болты сошки 9 (см. рис. 1) или, отогнув усики стопорной шайбы, отверните гайку верхней головки сошки;

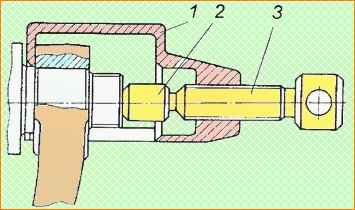

- - съемником снимите сошку, вворачивая винт 3 (рис. 4) в захват 1 съемника и упираясь наконечником 2 в торец вала сошки (выколачивание сошки может вызвать поломку деталей);

- - выверните магнитную пробку и слейте масло из картера рулевого механизма, для более полного слива поверните рулевое колесо два-три раза из одного крайнего положения в другое;

- - отсоедините трубопроводы высокого и низкого давления от рулевого механизма и слейте оставшееся в насосе масло;

- - отсоедините карданный вал рулевого управления от рулевого механизма, дли этого выньте шплинт, отверните гайку клина и выбейте клин;

- - выверните болты, крепящие картер рулевого механизма к кронштейну передней рессоры, и снимите рулевой механизм;

- - очистите и промойте наружную поверхность рулевого механизма;

- - слейте остатки масла, перевернув рулевой механизм клапаном вниз и поворачивая вал ведущей шестерни углового редуктора два-три раза из одного крайнего положения в другое.

- При установке рулевого механизма на автомобиль:

- - установите механизм на передний кронштейн левой передней рессоры и закрепите его болтами с моментом затяжки 275- 314 Нм(28-32 кгсм);

- - подсоедините нагнетательный и сливной трубопроводы к клапану управления гидроусилителем;

- - присоедините карданный вал рулевого управления к рулевому механизму, предварительно совместив отверстие в вилке кардана и лыску под клин на вале ведущей шестерни, забейте клин, заверните и зашплинтуйте гайку с моментом затяжки гайки крепления клина 13,7-16,7 Нм(1,4-1,7 кгсм);

- - залейте масло и прокачайте систему гидроусилителя (см. раздел «Для смены масла»);

- - предварительно разжав клином прорезь верхней головки сошки, наденьте сошку рулевого управления на вал рулевого механизма, вставьте стяжные болты, наверните на болты гайки, затяните их и зашплинтуйте с моментом затяжки 177-196 Нм(18-20 кгсм). Гайки болтов должны быть расположены с противоположных сторон головки сошки;

- - проверьте герметичность соединений и шлангов гидросистемы рулевого управления. Подтекание масла из соединений не допускайте.

Разборку и проверку рулевого механизма проводите в следующем порядке:

- Вывернув болты крепления, снимите боковую крышку вместе с валом сошки. При извлечении вала сошки предварительно очистите его шлицевой конец.

- Проверьте осевое перемещение регулировочного винта в вале сошки. Если перемещение превышает 0,15 мм, отрегулируйте осевой зазор путем подбора регулировочной шайбы. Регулировочный винт должен иметь осевое перемещение относительно вала сошки 0,02- 0,08 мм и вращаться при этом плавно, без заеданий. Стопорное кольцо должно полностью входить в канавку вала сошки. Это необходимо для надежного соединения деталей данного узла. При необходимости замените уплотнительное кольцо регулировочного винта, применяя оправку. После сборки с боковой крышкой вал сошки должен свободно проворачиваться от руки, а регулировочный винт оставаться неподвижным (проверять без контргайки).

- Вывернув болты крепления, снимите переднюю крышку. При всех последующих операциях разборки и сборки помните, что выворачивание винта рулевого механизма из шариковой гайки более чем на два оборота от среднего положения может привести

- Отверните гайки крепления корпуса клапана управления гидроусилителем и осторожно выдвиньте корпус вперед настолько, чтобы его можно было провернуть относительно винта, не касаясь шпилек корпуса углового редуктора.

- Проверьте затяжку гайки упорных подшипников и плавность вращения корпуса клапана управления относительно винта.

Момент, необходимый для проворачивания корпуса клапана управления, должен быть равен 98,1-122,6 Н см (10-12,5 кгс см) (в ходе эксплуатации допускается падение момента вращения до 34,3 Н см (3,5 кгс см). При несоответствии момента указанной величине отрегулируйте затяжку гайки упорных подшипников. Если вращение корпуса клапана не плавное (сопротивление вращению переменно), замените подшипники. Для регулировки затяжки или замены подшипников необходимо отжать буртик гайки, вдавленный в паз винта, и отвернуть гайку, удерживая от проворота ведущую шестерню углового редуктора.

Предупреждение: При отвертывании гайки упорных подшипников обязательно удерживайте ведущий вал углового редуктора от проворота. Несоблюдение этого правила ведет к поломке усика пружинной шайбы 23 (см. рис. 3) и порче резьбы винта 17. При снятии корпуса клапана управления следите, чтобы золотник и реактивные плунжеры не выпадали, так как при заводской сборке каждый из них индивидуально подобран к своему отверстию. Не допускайте смешивания колец упорных подшипников, сохраните их комплектность.

- Проверьте рукой плавность перемещений реактивных плунжеров и золотника в корпусе клапана управления гидроусилителем. Если ощущаются заедания, изменение усилия, необходимого для перемещения упомянутых деталей, поочередно выньте заедающие детали. Устраните причину заедания, промойте и установите их на место.

- Проверьте герметичность обратного клапана, для чего залейте в его отверстие масло. Утечка масла допустима только в виде отдельных капель.

- Вывернув болты крепления, и отвернув две гайки, снимите угловой редуктор вместе с винтом и поршнем-рейкой.

- Выньте щипцами стопорное кольцо 3 (см. рис. 3) и осторожно снимите с винта угловой редуктор.

- Проверьте, нет ли осевого перемещения шариковой гайки относительно поршня-рейки. При необходимости подтяните или замените два установочных винта и раскерните их. 11. Проверьте посадку шариковой гайки на средней части винтовой канавки винта. Гайка должна вращаться на винте без заеданий, а осевой люфт ее относительно винта не должен превышать 0,3 мм. Если вращение винта в шариковой гайке не плавное, при условии, что осевой люфт не превышает 0,3 мм, замените комплект шариков.

Для замены комплекта шариков предварительно выполните следующее:

- - специальным ключом с достаточно большим плечом вывернуть установочные винты шариковой гайки;

- - вынуть из поршня-рейки шариковую гайку с винтом, придерживая от выпадения желобки и шарики;

- - вынуть желобки, осмотреть их и, если язычки повреждены, заменить;

- - затем, поворачивая винт относительно гайки в ту или другую сторону, удалить шарики и положить их в отдельную коробку. Не допускается установка шариков, у которых разность размеров по диаметру более 0,002 мм. При несоблюдении указанного требования может произойти разрушение шариков и заклинивание рулевого механизма. После замены шариков гайка должна проворачиваться в средней части винтовой нарезки винта под действием крутящего момента 29,4-78,5 Нм(3-8 кгсм), по краям посадка гайки должна быть свободной. Дорожки качения на винте и гайке не должны иметь повреждений. Если дорожки качения повреждены (имеют вмятины, заусенцы и т. п.), замените весь комплект «винт - шариковая гайка - шарики».

- Осмотрите рабочие поверхности гидроусилителя. Если есть отдельные задиры на зеркале цилиндра, удалите их шабером. Отдельные продольные риски и царапины на зеркале цилиндра (без заусенцев) не являются браковочным признаком.

- Проверьте регулировку бокового зазора между зубьями шестерен углового редуктора. Боковой зазор между любыми парами зубьев должен находиться в пределах 0,02 - 0,07 мм, а момент вращения ведущей шестерни в угловом редукторе не должен превышать 49,1 Н.см (5 кгс.см).

Регулирование бокового зазора в зубьях шестерен редуктора производится перемещением узла ведущей шестерни путем подбора пакета прокладок под фланцем корпуса ведущей шестерни. При этом должно быть установлено не менее трех прокладок толщиной 0,05 мм.

При правильном зацеплении конических шестерен отпечаток пятна контакта должен иметь эллиптическую форму и располагаться ближе к внутренней узкой части зуба. Выход пятна контакта на кромки зуба недопустим. В случае разборки углового редуктора не нарушайте комплектность корпуса углового редуктора и пары конических шестерен.

Сборку механизма рулевого управления производите в условиях, обеспечивающих чистоту, в порядке, обратном разборке, в соответствии со следующими указаниями:

- Все детали разобранного механизма промойте и просушите, внутренние каналы, и отверстия после промывки продуйте сухим сжатым воздухом. Не протирайте детали ветошью, оставляющей на них нитки, ворс и т.п.

- Все соприкасающиеся поверхности деталей рулевого механизма перед сборкой смажьте маслом Турбинное Тн-22 ГОСТ 9972-74 или маслом марки Р.

- Все резиновые уплотнительные детали осмотрите и замените. Фторопластовые кольца уплотнений поршня и винта не должны иметь повреждений. Для облегчения установки резиновых колец и во избежание защемления их при сборке допускается применять смазку ПВК ГОСТ 19537-74.

- В случае замены манжет вала сошки и вала ведущей шестерни углового редуктора запрессовывайте их плавно и без перекосов, применяя оправки. Окончательно указанные манжеты запрессовывайте пакетом вместе с наружной манжетой и другими деталями, входящими в упомянутые сборочные единицы уплотнений - до упора в корпус механизма. При установке манжет вала сошки рабочие кромки их должны быть защищены от повреждений шлицами вала.

- Момент затяжки болтов М8 должен быть равен 20.6-27,5 Нм(2,1-2,8 кгсм), болтов и гаек М10 - 34.3- 41,2 Нм (3,5-4,2 кгсм). Упорная крышка сборочной единицы ведомой шестерни редуктора должна быть затянута с моментом 43,2-60,8 Нм(4,4- 6,2 кгсм) и застопорена раскерниванием ее края в паз на корпусе углового редуктора.

Гайка крепления подшипников ведущей шестерни углового редуктора должна быть затянута с моментом 39,2-58,9 Нм(4- 6 кгсм) и застопорена путем вдавливания буртика гайки в паз на вале ведущей шестерни. После сборки ведомая и ведущая шестерни углового редуктора должны свободно вращаться и не иметь ощутимого осевого зазора. Сливную магнитную пробку (с конической резьбой и цилиндрическим магнитом) затягивайте с моментом 33,4-39,2 Нм(3- 4 кгсм).

- Сборку шарико-винтовой пары и установку собранного комплекта в поршень-рейку производите в следующем порядке:

- - наденьте на винт со стороны его винтовой канавки плавающую уплотнительную втулку;

- - установите гайку на нижнем конце винта, совместив отверстия гайки, в которые входят желобы, с винтовой канавкой винта;

- - заложите двадцать три шарика через обращенное к угловому редуктору отверстие в гайке, поворачивая винт против часовой стрелки;

- - заложите восемь шариков в сложенные вместе желобы и предотвратите их выпадение, замазав выходы желоба смазкой ПВК ГОСТ 19537-74;

- - вложите желобы с шариками в гайку, поворачивая при необходимости винт, и обвяжите гайку, чтобы предотвратить выпадение желобов;

- - проверьте момент вращения гайки на средней части винта (должен быть равным 29,4-78,5 Н.см (3-8 кгс.см); при несоответствии момента указанной величине замените комплект шариков, не допуская перемешивания комплектов;

- - запрессуйте гайку с винтом в отверстие поршня-рейки, ввернув и раскернив установочные винты в двух местах против канавок в поршне-рейке. Момент затяжки установочных винтов должен быть равен 49,1-58,9 Нм(5-6 кгсм). В случае совпадения канавки в поршне-рейке со шлицем винта, последний замените. Выступание винтов над цилиндрической поверхностью поршня-рейки недопустимо. Это вызовет задир рабочей поверхности цилиндра гидроусилителя.

- При сборке углового редуктора с винтом и плавающей уплотнительной втулкой убедитесь в надежности установки стопорного кольца последней в канавку упорной крышки углового редуктора. Стопорное кольцо должно полностью входить в упомянутую канавку.

- Устанавливайте поршень-рейку в картер с помощью оправки без перекосов.

- При сборке клапана управления гидроусилителем проследите, чтобы выточка на торце золотника была обращена к угловому редуктору, а фаски на реактивных плунжерах - наружу. После сборки золотник, обратный клапан, а также реактивные плунжеры должны перемещаться в соответствующих отверстиях корпуса клапана управления плавно, без заеданий.

- При сборке клапана управления гидроусилителем с винтом упорные подшипники устанавливайте так, чтобы их большие кольца были обращены к золотнику. Пружинная шайба упорных подшипников должна быть установлена вогнутой поверхностью в сторону подшипника. После регулировки момента, необходимого для проворачивания корпуса клапана управления (98,1-122,6 Н.см (10-12.5 кгс.см), гайку крепления упорных подшипников застопорите вдавливанием буртика гайки в канавку винта рулевого механизма.

- При сборке регулировочного винта и вала сошки обеспечьте осевое перемещение винта относительно вала сошки 0,02-0,08 мм подбором регулировочной шайбы. При необходимости замените уплотнительное кольцо регулировочного винта, применяя оправку.

- Отрегулируйте зубчатое зацепление в паре «поршень - рейка - зубчатый сектор вала сошки» в соответствии с указаниями, изложенными выше. После окончания регулирования зацепления регулировочный винт сошки закерните, затянув контргайку с моментом 58.9-63,8 Нм(6-6,5 кгсм), удерживая при этом регулировочный винт от поворота.

После сборки рулевой механизм должен соответствовать следующим требованиям:

- Полный угол поворота вала сошки должен быть не менее 90°.

- После вращения винта рулевого механизма до упора поршня и приложения к ведущей шестерне дополнительного вращающего момента не менее 19.6 Нм(2 кгсм) центрирующие пружины должны обеспечить его четкий возврат в исходное положение. Указанное условие должно соблюдаться при поворотах как вправо, так и влево.

- Момент, прилагаемый при вращении ведущей шестерни (или усилие на ободе рулевого колеса, приложенное на радиусе 250 мм), должен быть:

- - после поворота ведущей шестерни более чем на два оборота в любую сторону от среднего положения - 147-294 Н.см (15-30 кгс.см [усилие на ободе рулевого колеса равно 5,9-11,8 Н (0,6-1,2 кгс)];

- - при повороте ведущей шестерни с переходом через среднее положение при гарантированном зазоре в зубчатом зацеплении рейки-поршня и вала сошки - 196-441 Н.см (20-45 кгс.см) [усилие на ободе рулевого колеса равно 7,8-17,7 Н (0,8-1,8 кгс)];

- - при повороте ведущей шестерни с переходом через среднее положение после регулировки зубчатого зацепления рейки-поршня и вала сошки - 98.1-147,2 Нм (10-15 кгс.см) [на 3,9-5,9 Н (0,4-0,6 кгс) больше, чем при гарантированном зазоре], но не более 540 Н.см. (55 кгс.см) [21,6 Н (2,2 кгс)].

- Дополнительно испытайте рулевой механизм на стенде, оборудованном насосом подачей не менее 9 1/min и обеспечивающем подвод масла к отверстию корпуса клапана управления гидроусилителем. Испытание проводите на масле марки Р при температуре его не ниже плюс 40°С. Перед испытанием удалите из системы воздух.

Отрегулируйте предохранительный клапан стендового насоса на давление открытия 5390 кПа (55 кгс/см 2) и проверьте:

- - вращение ведущей шестерни в любую сторону при моменте сопротивления вращению вала сошки 0 и 1275 Нм(130 кгсм) должно быть плавным, без заеданий;

- - давление на входе в клапан управления гидроусилителем при нейтральном положении золотника должно быть не более 294 кРа (3 кгс/см 2);

- - момент на ведущей шестерне при сопротивлении на валу сошки 1275 Нм(130 кгсм) - не более 1766 Н.см (180 кгс.см);

- - утечку на выходе из клапана управления гидроусилителем при повороте ведущей шестерни до упора вправо или влево (время замера не более 20 с, начало замера через 5 с после поворота винта до упора) - не более 1200 см 3/мин;

- - поворот вала сошки из одного крайнего положения в другое должен происходить от усилия с моментом не более 118 Нм(12 кгсм). Отрегулируйте предохранительный клапан стендового насоса на давление открытия 90 1/мин и проверьте:

- - давление в нагнетательной магистрали при повороте ведущей шестерни до упора вправо и влево; оно должно быть 7355-7846 кПа (75-80 кгс/см 2). После снятия усилия с винта без притормаживания и остановки вала ведущей шестерни давление должно быстро падать до величины не более 294 кПа (3 кгс/см 2);

- - герметичность рулевого механизма в обоих крайних положениях поршня (по 5 min в каждом положении) при давлении 8826 кПа (90 кгс/см 2). Давление обеспечьте установкой клапана на возвратной линии;

- - правильность характеристики включения. Свободный ход на валу ведущей шестерни (угол поворота вала до повышения величины давления в напорной магистрали на 78,5 кПа (0,8 кгс/см 2) должен быть 3-5° в каждую сторону. Суммарный свободный ход (сумма углов вправо и влево) допускается не более 10°.