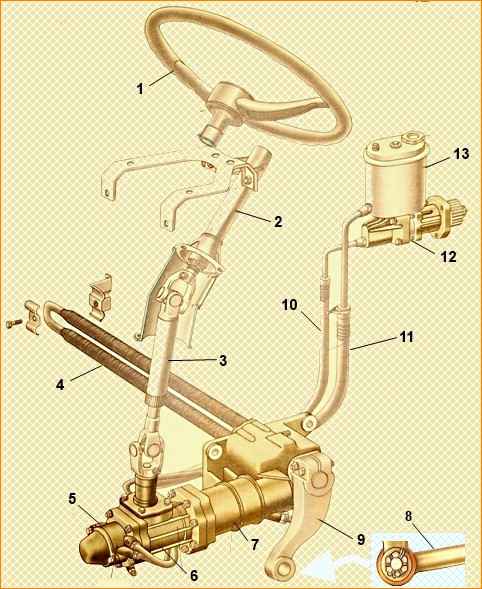

La dirección consta de un volante 1, una columna 2, cuyo eje está conectado mediante una transmisión cardán 3 al mecanismo de dirección 7, y un mecanismo de dirección.

El mecanismo de dirección es un sistema de varillas y palancas que, junto con el mecanismo de dirección, hacen girar el coche.

A través del mecanismo de dirección, la varilla longitudinal 8 se mueve hacia adelante o hacia atrás, lo que hace que una rueda gire hacia la izquierda o hacia la derecha, y el varillaje de dirección transmite el momento de giro a la otra rueda.

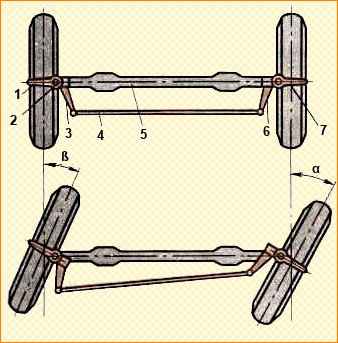

El trapezoide incluye la viga 5 (Fig. 2.) del eje delantero, las palancas 3 y 6 de las manguetas de dirección y el tirante 4.

Cuando una rueda gira mediante las palancas 3 y 6 y la varilla 4, la otra rueda también gira.

En este caso, debido a un cambio en la posición del brazo transversal 4 con respecto al eje delantero, la rueda interior hacia el centro de rotación gira en un ángulo mayor que el ángulo de rotación de la rueda exterior.

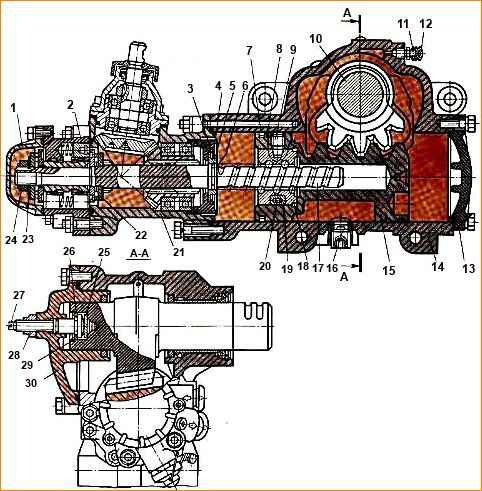

El mecanismo de dirección de los vehículos KamAZ incluye un reductor de engranajes angular, una transmisión de tuerca y tornillo con bolas circulantes y un par de cremallera.

La carcasa del mecanismo de dirección es también la carcasa de la dirección asistida, en la que está integrado el mecanismo de dirección.

La relación de transmisión de la caja de cambios angular es 1:1, la caja de dirección de los automóviles con disposición de ruedas 6X4-20: 1, los vehículos todoterreno - 21,7:1.

El mecanismo de dirección consta de una carcasa 14 (Fig. 3), en la que se mueve una cremallera de pistón 15, que engrana con el sector dentado del eje del bípode 10.

La tuerca de bolas 18 se fija en la cremallera del pistón con los tornillos de fijación 9.

Los tornillos se bloquean abriéndolos en la ranura de la cremallera del pistón.

La tuerca de bolas 18 y el tornillo 17 tienen ranuras helicoidales.

En la superficie exterior de la tuerca de bolas hay una ranura oblicua conectada por dos orificios a su ranura helicoidal.

En esta ranura se insertan dos ranuras 19, formando juntas un tubo, que es como una continuación de la ranura helicoidal.

El canal del tornillo formado por las ranuras del tornillo y la tuerca y las ranuras contiene 20 bolas.

A medida que el tornillo gira, las bolas salen rodando desde un lado de la tuerca, pasan a través de las ranuras, como por un canal de derivación, y regresan al canal del tornillo, pero en el otro lado de la tuerca.

Por el canal cerrado circulan un total de 31 bolas, 8 de las cuales están en el canal bypass.

El espesor de los dientes del sector del eje del bípode y de la cremallera del pistón es variable a lo largo, lo que permite cambiar el espacio de enganche mediante el movimiento axial del tornillo de ajuste 27 atornillado en la cubierta lateral 30.

El movimiento axial libre del eje del bípode después de montar el mecanismo de dirección debe ser de 0,02-0,08 mm, lo que se garantiza cambiando el grosor de la arandela de ajuste 26.

En la parte del tornillo del mecanismo de dirección ubicado en la cavidad de la carcasa del engranaje angular 21, hay estrías con las que el tornillo se conecta al engranaje del engranaje angular.

Desmontaje y reparación del mecanismo de dirección

Para quitar el mecanismo de dirección:

- - Mueva la cabina a la primera posición (42°);

- - después de desatornillar y desatornillar las tuercas, quitar los pernos de acoplamiento del bípode 9 (ver Fig. 1) o, doblando las antenas de la arandela de seguridad, desenroscar la tuerca de la cabeza superior del bípode;

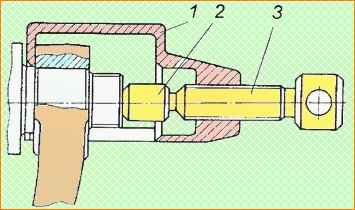

- - utilice un extractor para retirar el bípode, enroscando el tornillo 3 (Fig. 4) en la empuñadura 1 del extractor y apoyando la punta 2 contra el extremo del eje del bípode (golpear el bípode puede provocar la rotura de piezas) ;

- - desenrosque el tapón magnético y drene el aceite de la carcasa del mecanismo de dirección; para un drenaje más completo, gire el volante dos o tres veces de una posición extrema a la otra;

- - desconectar las tuberías de alta y baja presión del mecanismo de dirección y drenar el aceite restante en la bomba;

- - desconecte el eje de dirección del mecanismo de dirección; para ello, retire la chaveta, desenrosque la tuerca de la cuña y saque la cuña;

- - desatornille los pernos que sujetan la carcasa del mecanismo de dirección al soporte del resorte delantero y retire el mecanismo de dirección;

- - limpiar y enjuagar la superficie exterior del mecanismo de dirección;

- - drenar el aceite restante girando el mecanismo de dirección con la válvula hacia abajo y girando el eje del engranaje impulsor del engranaje cónico dos o tres veces de una posición extrema a la otra.

- Al instalar el mecanismo de dirección en un vehículo:

- - instale el mecanismo en el soporte delantero del resorte delantero izquierdo y asegúrelo con pernos con un par de apriete de 275-314 Nm (28-32 kgf);

- - conectar las tuberías de descarga y drenaje a la válvula de control de la dirección asistida;

- - fije el eje cardán de dirección al mecanismo de dirección, habiendo previamente alineado el orificio en la horquilla cardán y la cuña plana en el eje del engranaje impulsor, martille la cuña, apriete y fije la tuerca con un par de apriete de la cuña tuerca de 13,7-16,7 Nm( 1,4-1,7 kgcm);

- - llenar aceite y purgar el sistema de dirección asistida (ver sección “Para cambiar el aceite”);

- - habiendo abierto previamente la ranura de la cabeza superior del bípode con una cuña, coloque el bípode de dirección en el eje del mecanismo de dirección, inserte los pernos de acoplamiento, atornille las tuercas en los pernos, apriételos y fíjelos con un apriete. par de 177-196 Nm (18-20 kgcm). Las tuercas de los pernos deben ubicarse en lados opuestos de la cabeza del bípode;

- - comprobar el apriete de las conexiones y mangueras del sistema hidráulico de dirección. No permita que se escape aceite de las conexiones.

Desmontar y comprobar el mecanismo de dirección en el siguiente orden:

- Después de desatornillar los pernos de fijación, retire la cubierta lateral junto con el eje del bípode. Al retirar el eje del bípode, primero limpie su extremo estriado.

- Compruebe el movimiento axial del tornillo de ajuste en el eje del bípode. Si el movimiento supera los 0,15 mm, ajuste el juego axial seleccionando una cuña. El tornillo de ajuste debe tener un movimiento axial con respecto al eje del bípode de 0,02-0,08 mm y girar suavemente, sin atascarse. El anillo de retención debe encajar completamente en la ranura del eje del bípode. Esto es necesario para una conexión confiable de las partes de este conjunto. Si es necesario, reemplace la junta tórica del tornillo de ajuste usando un mandril. Después de ensamblar la cubierta lateral, el eje del bípode debe girar libremente con la mano y el tornillo de ajuste debe permanecer inmóvil (verifique sin la contratuerca).

- Después de desatornillar los pernos de montaje, retire la cubierta frontal. Durante todas las operaciones posteriores de desmontaje y montaje, recuerde que girar el tornillo del mecanismo de dirección fuera de la tuerca de bolas más de dos vueltas desde la posición media puede causar

- Desatornille las tuercas que sujetan la carcasa de la válvula de control de la dirección asistida y empuje con cuidado la carcasa hacia adelante lo suficiente como para que pueda girarse con respecto al tornillo sin tocar los pernos de la carcasa del engranaje cónico.

- Compruebe que la tuerca del cojinete de empuje esté apretada y que el cuerpo de la válvula de control gire suavemente con respecto al tornillo.

El par requerido para girar el cuerpo de la válvula de control debe ser igual a 98,1-122,6 N cm (10-12,5 kgf cm) (durante el funcionamiento, se permite que el par de rotación caiga a 34,3 N cm (3,5 kgf cm) . Si el par no corresponde al valor especificado, ajuste el apriete de la tuerca del cojinete de empuje. Si la rotación del cuerpo de la válvula no es suave (la resistencia a la rotación es variable), reemplace los cojinetes. Para ajustar el apriete o reemplace los cojinetes , es necesario presionar el collar de la tuerca presionado en la ranura del tornillo y desenroscar la tuerca , impidiendo que gire el engranaje impulsor de la caja de engranajes angular.

Advertencia: Al desenroscar la tuerca del cojinete de empuje, asegúrese de evitar que gire el eje impulsor de la caja de engranajes angular. El incumplimiento de esta regla provoca la rotura del zarcillo de la arandela elástica 23 (ver Fig. 3) y daños en las roscas del tornillo 17. Al retirar el cuerpo de la válvula de control, asegúrese de que el carrete y los émbolos de reacción no se caigan. , ya que durante el montaje en fábrica cada uno de ellos se adapta individualmente a su agujero. No mezcle anillos de cojinetes de empuje, manténgalos completos.

- Compruebe la suavidad con la mano movimientos de los émbolos de reacción y el carrete en el cuerpo de la válvula de control de la dirección asistida. Si siente algún atasco o un cambio en la fuerza necesaria para mover las piezas mencionadas, retire las piezas atascadas una por una. Elimine la causa del atasco, lávelos y reemplácelos.

- Compruebe el apriete de la válvula de retención vertiendo aceite en su orificio. Las fugas de aceite sólo están permitidas en forma de gotas individuales.

- Después de desatornillar los pernos de montaje y las dos tuercas, retire el engranaje cónico junto con el tornillo y la cremallera del pistón.

- Utilice unos alicates para quitar el anillo de retención 3 (ver Fig. 3) y retire con cuidado el engranaje cónico del tornillo.

- Compruebe el movimiento axial de la tuerca de bolas en relación con la cremallera del pistón. Si es necesario, apriete o reemplace los dos tornillos de fijación y desatorníllelos. 11. Compruebe el ajuste de la tuerca de bolas en la parte media de la ranura helicoidal del tornillo. La tuerca debe girar sobre el tornillo sin atascarse y su juego axial con respecto al tornillo no debe exceder los 0,3 mm. Si el giro del tornillo en la tuerca de bolas no es suave, siempre que el juego axial no supere los 0,3 mm, sustituir el juego de bolas.

Para reemplazar un juego de bolas, primero haga lo siguiente:

- - utilice una llave especial con un hombro suficientemente grande para desenroscar los tornillos de fijación de la tuerca de bolas;

- - retirar la tuerca de bolas y el tornillo de la cremallera del pistón, evitando que se caigan las ranuras y las bolas;

- - quitar las ranuras, inspeccionarlas y, si las lengüetas están dañadas, sustituirlas;

- - luego, girando el tornillo con respecto a la tuerca en una dirección u otra, retire las bolas y colóquelas en una caja separada. No se permite la instalación de bolas con una diferencia de diámetro superior a 0,002 mm. El incumplimiento de este requisito puede provocar la destrucción de las bolas y el bloqueo del mecanismo de dirección. Después de reemplazar las bolas, la tuerca debe girar en la parte media de la rosca del tornillo bajo la influencia de un par de 29,4-78,5 Nm (3-8 kgcm), la tuerca debe encajar libremente en los bordes. No se deben dañar los caminos de rodadura del tornillo y de la tuerca. Si las pistas de rodadura están dañadas (abolladuras, rebabas, etc.), reemplace todo el conjunto de tornillo, tuerca y bola.

- Inspeccione las superficies de trabajo del servomotor hidráulico. Si hay rebabas individuales en el espejo del cilindro, elimínelas con un raspador. Las marcas longitudinales individuales y los rayones en el espejo cilíndrico (sin rebabas) no son signos de defecto.

- Compruebe el ajuste del espacio lateral entre los dientes de los engranajes cónicos. El espacio lateral entre cualquier par de dientes debe estar en el rango de 0,02 a 0,07 mm y el momento de rotación del engranaje impulsor en el engranaje cónico no debe exceder los 49,1 N.cm (5 kgf.cm).

El ajuste del juego lateral en los dientes de los engranajes de la caja de cambios se realiza moviendo el conjunto del engranaje impulsor seleccionando un paquete de juntas debajo de la brida de la carcasa del engranaje impulsor. En este caso se deben instalar al menos tres juntas de 0,05 mm de espesor.

Cuando los engranajes cónicos engranan correctamente, el patrón de contacto debe ser elíptico y ubicarse más cerca de la parte interna estrecha del diente. Es inaceptable que el parche de contacto llegue a los bordes del diente. Al desmontar el engranaje cónico, no altere el conjunto completo de la carcasa del engranaje cónico y el par de engranajes cónicos.

Monte el mecanismo de dirección en un ambiente limpio en el orden inverso al desmontaje, de acuerdo con las siguientes instrucciones:

- Enjuague y seque todas las piezas del mecanismo desmontado; después del lavado, sople los canales internos y los orificios con aire comprimido seco. No limpie las piezas con un trapo, ya que pueden quedar hilos, pelusas, etc.

- Antes del montaje, lubrique todas las superficies de contacto de las piezas del mecanismo de dirección con aceite para turbinas Tn-22 GOST 9972-74 o aceite de grado R.

- Inspeccione y reemplace todas las piezas de sellado de goma. Los anillos fluoroplásticos del pistón y las juntas roscadas no deben sufrir daños. Para facilitar la instalación de los anillos de goma y evitar pellizcarlos durante el montaje, se permite utilizar lubricante PVK GOST 19537-74.

- En caso de reemplazar los manguitos del eje del bípode y el eje del engranaje impulsor del engranaje cónico, presiónelos suavemente y sin deformaciones, utilizando mandriles. Finalmente, presione los manguitos especificados en un paquete junto con el manguito exterior y otras piezas incluidas en las unidades de ensamblaje de sello mencionadas, hasta que se detengan en el cuerpo del mecanismo. Al instalar los manguitos del eje del bípode, sus bordes de trabajo deben protegerse contra daños causados por las estrías del eje.

- El par de apriete de los pernos M8 debe ser de 20,6-27,5 Nm (2,1-2,8 kgcm), los pernos y tuercas M10: 34,3-41,2 Nm (3,5-4,2 kgcm). La cubierta de empuje de la unidad de conjunto del engranaje conducido de la caja de cambios se debe apretar con un par de 43,2-60,8 Nm (4,4-6,2 kgcm) y bloquear abriendo su borde en la ranura de la carcasa del engranaje cónico.

La tuerca que sujeta los cojinetes del engranaje impulsor del engranaje cónico debe apretarse a un par de 39,2-58,9 Nm (4-6 kgcm) y se bloquea presionando el collar de la tuerca en la ranura del eje del engranaje impulsor. Después del montaje, los engranajes conducidos y de accionamiento del reductor angular deben girar libremente y no tener juego axial perceptible. Apriete el tapón de drenaje magnético (con rosca cónica y un imán cilíndrico) a un par de 33,4-39,2 Nm (3-4 kgcm).

- Ensamble el par de husillos de bolas e instale el juego ensamblado en la cremallera del pistón en el siguiente orden:

- - coloque un manguito de sellado flotante en el tornillo desde el lado de su ranura para tornillo;

- - instale la tuerca en el extremo inferior del tornillo, alineando los orificios de la tuerca en los que encajan las ranuras con la ranura del tornillo;

- - coloque veintitrés bolas a través del orificio de la tuerca que mira hacia el engranaje cónico, girando el tornillo en sentido antihorario;

- - coloque ocho bolas en las ranuras plegadas y evite que se caigan cubriendo las salidas del canal con grasa PVK GOST 19537-74;

- - introducir las ranuras con las bolas en la tuerca, girando el tornillo si es necesario, y atar la tuerca para evitar que las ranuras se caigan;

- - verifique el torque de la tuerca en la parte media del tornillo (debe ser igual a 29,4-78,5 N.cm (3-8 kgf.cm); si el torque no corresponde al valor especificado, reemplace el conjunto de bolas, evitando mezclar los conjuntos;

- - presione la tuerca con el tornillo en el orificio de la cremallera del pistón, atornillando y abriendo los tornillos de fijación en dos lugares contra las ranuras de la cremallera del pistón. El par de apriete de los tornillos de fijación debe ser de 49,1 a 58,9 Nm (5 a 6 kgcm). Si la ranura de la cremallera del pistón coincide con la ranura del tornillo, sustituir esta última. Es inaceptable que los tornillos sobresalgan de la superficie cilíndrica de la cremallera del pistón. Esto provocará raspaduras en la superficie de trabajo del cilindro de dirección asistida.

- Al ensamblar una caja de engranajes angular con un tornillo y un manguito de sellado flotante, asegúrese de que el anillo de retención de este último esté instalado de forma segura en la ranura de la cubierta de empuje de la caja de engranajes angular. El anillo de retención debe encajar completamente en dicha ranura.

- Instale la cremallera del pistón en el cárter usando un mandril sin deformarla.

- Al ensamblar la válvula de control de la dirección asistida, asegúrese de que la ranura en el extremo del carrete mire hacia el engranaje cónico y los chaflanes de los émbolos de reacción miren hacia afuera. Después del montaje, el carrete, la válvula de retención y los émbolos de reacción deben moverse suavemente en los orificios correspondientes del cuerpo de la válvula de control, sin atascarse.

- Al ensamblar la válvula de control de la dirección asistida con un tornillo, instale los cojinetes de empuje de modo que sus anillos grandes miren hacia el carrete. La arandela elástica de los cojinetes de empuje debe instalarse con la superficie cóncava hacia el cojinete. Después de ajustar el par requerido para girar el cuerpo de la válvula de control (98,1-122,6 N.cm (10-12,5 kgf.cm), bloquee la tuerca de montaje del cojinete de empuje presionando el collar de la tuerca en la ranura del tornillo del mecanismo de dirección.

- Al ensamblar el tornillo de ajuste y el eje del bípode, asegúrese de que el movimiento axial del tornillo con respecto al eje del bípode sea de 0,02 a 0,08 mm seleccionando una arandela de ajuste. Si es necesario, reemplace la junta tórica del tornillo de ajuste usando un mandril.

- Ajuste el engranaje en el par “pistón - cremallera - sector de engranaje del eje del bípode” de acuerdo con las instrucciones indicadas anteriormente. Después de ajustar el acoplamiento, apriete el tornillo de ajuste del bípode apretando la contratuerca con un par de 58,9-63,8 Nm (6-6,5 kgcm), mientras evita que el tornillo de ajuste gire.

Después del montaje, el mecanismo de dirección debe cumplir los siguientes requisitos:

- El ángulo total de rotación del eje del bípode debe ser de al menos 90°.

- Después de girar el tornillo del mecanismo de dirección hasta que el pistón se detenga y aplicar un par adicional de al menos 19,6 Nm (2 kgcm) al engranaje impulsor, los resortes de centrado deben garantizar su retorno claro a su posición original. Esta condición debe observarse al girar tanto a la derecha como a la izquierda.

- El par aplicado al girar el engranaje impulsor (o la fuerza aplicada sobre el aro del volante en un radio de 250 mm) debe ser:

- - después de girar el engranaje impulsor más de dos vueltas en cualquier dirección desde la posición media - 147-294 N.cm (15-30 kgf.cm [la fuerza sobre el aro del volante es 5,9-11,8 N (0 , 6-1,2 kgf)];

- - al girar el engranaje impulsor con una transición a la posición media con un espacio garantizado en el engranaje del pistón de cremallera y el eje del bípode - 196-441 N.cm (20-45 kgf.cm) [la fuerza en el aro del volante es 7,8 -17,7 N (0,8-1,8 kgf)];

- - al girar el engranaje impulsor con una transición a la posición media después de ajustar el engranaje del pistón de cremallera y el eje del bípode - 98,1-147,2 Nm (10-15 kgf.cm) [por 3,9-5,9 N (0 , 4-0,6 kgf) más que con un espacio garantizado], pero no más de 540 N.cm. (55 kgf.cm) [21,6 N (2,2 kgf)].

- Pruebe adicionalmente el mecanismo de dirección m sobre un soporte equipado con una bomba con un caudal de al menos 9 1/min y que proporcione suministro de aceite al orificio en la carcasa de la válvula de control de la dirección asistida. Realice la prueba con aceite de grado P a una temperatura no inferior a más 40°C. Antes de realizar la prueba, elimine el aire del sistema.

Ajuste la válvula de seguridad de la bomba de banco a una presión de apertura de 5390 kPa (55 kgf/cm 2) y verifique:

- - la rotación del engranaje impulsor en cualquier dirección en un momento de resistencia a la rotación del eje del bípode de 0 y 1275 Nm (130 kgcm) debe ser suave, sin atascos;

- - la presión en la entrada de la válvula de control del refuerzo hidráulico con el carrete en posición neutra no debe ser superior a 294 kPa (3 kgf/cm 2);

- - momento en el engranaje impulsor con una resistencia en el eje del bípode de 1275 Nm (130 kgf.cm) - no más de 1766 N.cm (180 kgf.cm);

- - fuga en la salida de la válvula de control de la dirección asistida al girar el engranaje impulsor completamente hacia la derecha o hacia la izquierda (el tiempo de medición no supera los 20 s, la medición comienza 5 s después de girar el tornillo por completo) - no más de 1200 cm 3/min;

- - la rotación del eje del bípode de una posición extrema a otra debe ocurrir mediante una fuerza con un momento de no más de 118 Nm (12 kgcm). Ajuste la válvula de seguridad de la bomba de banco a una presión de apertura de 90 rpm y verifique:

- - presión en la línea de descarga cuando el engranaje impulsor se gira completamente hacia la derecha y hacia la izquierda; debería ser 7355-7846 kPa (75-80 kgf/cm 2). Después de quitar la fuerza del tornillo sin frenar y detener el eje del engranaje impulsor, la presión debe caer rápidamente a un valor de no más de 294 kPa (3 kgf/cm 2);

- - estanqueidad del mecanismo de dirección en ambas posiciones extremas del pistón (5 min en cada posición) a una presión de 8826 kPa (90 kgf/cm 2). Asegure la presión instalando una válvula en la línea de retorno;

- - corrección de las características de conmutación. El juego libre en el eje del engranaje impulsor (el ángulo de rotación del eje hasta que la presión en la línea de presión aumenta en 78,5 kPa (0,8 kgf/cm 2) debe ser de 3 a 5° en cada dirección El movimiento libre total (suma de los ángulos hacia la derecha y hacia la izquierda) no está permitido más de 10°.