Кривошипно-шатунный механизм состоит из: коленчатого вала, поршней с поршневыми кольцами и пальцами, шатунов, коренных и шатунных подшипников, маховика

Коленчатый вал - стальной, имеет пять коренных и четыре шатунных шейки.

Спереди и сзади коленчатый вал уплотняется манжетами.

Поршень изготавливается из алюминиевого сплава.

В днище поршня выполнена камера сгорания.

В верхней части поршень имеет три канавки - в первые две устанавливаются компрессионные кольца, в третью - маслосъемное кольцо.

Под канавку верхнего компрессионного кольца залита вставка из специального чугуна.

Поршневые кольца

Верхнее компрессионное кольцо выполнено из высокопрочного чугуна, в сечении имеет форму равнобокой трапеции, второе компрессионное кольцо конусное.

На торцовой поверхности у замка компрессионные кольца имеют маркировку «Верх» («ТОР»). Маслосъемное кольцо коробчатого типа с пружинным расширителем.

Шатун - стальной. Для смазки поршневого пальца в верхней головке шатуна и втулке имеются отверстия.

Распределительный механизм состоит из распределительного вала, впускных и выпускных клапанов, а также деталей их установки и привода: толкателей, штанг, коромысел, регулировочных винтов с гайками, тарелок с сухариками, пружин, стоек и оси коромысел.

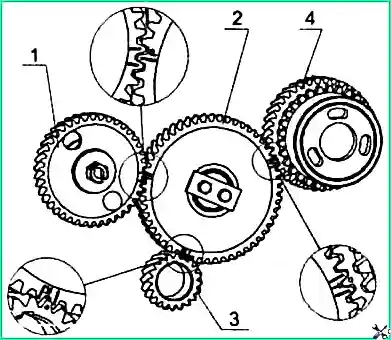

Распределительный вал приводится в действие от коленчатого вала через шестерни распределения

Толкатели стальные. Кулачки распределительного вала изготовлены с небольшим наклоном, поэтому толкатели в процессе работы поворачиваются.

Ось коромысел полая, имеет восемь радиальных отверстий для подвода масла к коромыслам.

Уплотнительные манжеты, установленные на направляющие втулки клапанов, исключают попадание масла в цилиндры дизеля и выпускной коллектор через зазоры между стержнями клапанов и направляющими втулками.

Согласованная работа топливного насоса высокого давления и механизма газораспределения обеспечивается установкой шестерен распределения по меткам в соответствии с рисунком 1.

Проверку затяжки болтов крепления головки цилиндров проводить после окончания обкатки и при каждом втором ТО-2 на прогретом двигателе.

Перед проверкой затяжки болтов необходимо снять колпак и крышку головки цилиндров, а также снять ось коромысел с коромыслами и стойками.

Затем динамометрическим ключом проверить затяжку и при необходимости подтянуть.

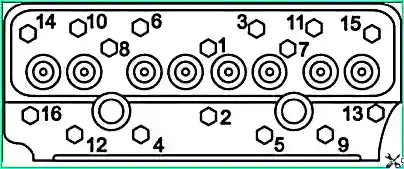

Болты крепления головки цилиндров затягивать, как показано на рисунке 2, в порядке возрастания номеров с приложением момента (210-230) Нм.

После первой затяжки следует повторно проверить крутящий момент на каждом болту, соблюдая указанную очередность.

После проверки затяжки болтов установить на место ось коромысел и отрегулировать зазор между клапанами и коромыслами.

Механизм газораспределения

Зазоры между клапанами и коромыслами проверять и, при необходимости, регулировать при каждом ТО-2, а также после снятия головки цилиндров, подтяжки болтов крепления головки цилиндров и при появлении стука.

Зазор между бойком коромысла и торцом стержня клапана при проверке на непрогретом двигателе (температура охлаждающей жидкости и масла не более 60 °С) должен быть:

- - впускные клапаны - (0,15-0,30) мм;

- - выпускные клапаны – (0,35-0,50) мм.

Зазор между бойком коромысла и торцом стержня клапана при проверке на непрогретом двигателе должен быть:

- - впускные клапаны - (0,20-0,25) мм;

- - выпускные клапаны – (0,40-0,45) мм.

Регулировку клапанов следует проводить в следующей последовательности:

Снять колпак крышки головки цилиндров и проверить крепление стоек оси коромысел.

Повернуть коленчатый вал за венец маховика через отверстие в картере сцепления до перекрытия клапанов в первом цилиндре (впускной клапан 1-го цилиндра начинает открываться, а выпускной - заканчивает закрываться).

Отрегулировать зазоры в 4-м, 6-м, 7-м и 8-м клапанах (считая от вентилятора).

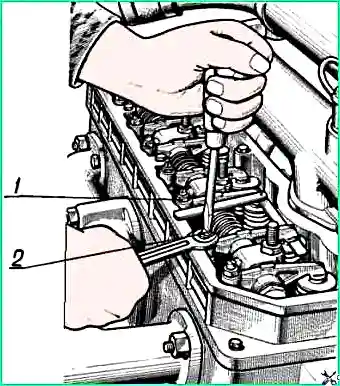

Для регулировки зазоров ослабить контргайку 1 (рис. 3) винта 2 на коромысле регулируемого клапана и, поворачивая винт, установить необходимый зазор по щупу между коромыслом и стержнем клапана.

Повернуть коленчатый вал на один оборот, установив перекрытие в 4-м цилиндре, и отрегулировать зазоры в 1-м, 2-м, 3-м и 5-м клапанах.

После регулировки зазоров гайки регулировочных винтов затянуть моментом (40-50) Нм, причем щуп должен выходить из зазора с усилием (3-5) Н.