El mecanismo de manivela consta de: un cigüeñal, pistones con aros y pasadores, bielas, cojinetes principal y de biela, un volante

El cigüeñal está fabricado en acero, tiene cinco muñones principales y cuatro muñones de biela.

El cigüeñal está sellado con puños en la parte delantera y trasera.

El pistón está hecho de aleación de aluminio.

Hay una cámara de combustión en la parte inferior del pistón.

El pistón tiene tres ranuras en la parte superior: en las dos primeras hay anillos de compresión y en la tercera un anillo raspador de aceite.

Debajo de la ranura del anillo de compresión superior se vierte un inserto de hierro fundido especial.

Aros de pistón

El anillo de compresión superior está hecho de hierro fundido de alta resistencia, en sección transversal tiene la forma de un trapezoide isósceles, el segundo anillo de compresión es cónico.

En la superficie del extremo de la cerradura, los anillos de compresión están marcados como “Superior” (“TOP”). Anillo rascador de aceite tipo caja con expansor de resorte.

La biela es de acero. Para lubricar el pasador del pistón, existen orificios en el extremo superior de la biela y el casquillo.

El mecanismo de distribución consta de árbol de levas, válvulas de admisión y escape, así como piezas para su instalación y accionamiento: empujadores, bielas, balancines, tornillos de ajuste con tuercas, placas con galletas, resortes, puntales y ejes de balancines.

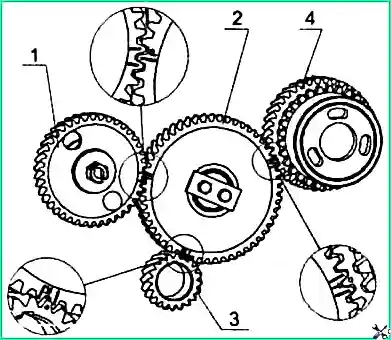

El árbol de levas es impulsado por el cigüeñal a través de engranajes de sincronización

Empujadores de acero. Las levas del árbol de levas están realizadas con una ligera inclinación, por lo que los taqués giran durante el funcionamiento.

El eje de los balancines es hueco y dispone de ocho orificios radiales para el suministro de aceite a los balancines.

Los collares de sellado instalados en las guías de válvula evitan que el aceite entre en los cilindros diésel y en el colector de escape a través de los espacios entre los vástagos de las válvulas y las guías de las válvulas.

El funcionamiento coordinado de la bomba de combustible de alta presión y el mecanismo de distribución de gas se garantiza instalando los engranajes de distribución de acuerdo con las marcas de acuerdo con la Figura 1.

Compruebe el apriete de los tornillos de la culata después del final del rodaje y cada segundo mantenimiento-2 en un motor caliente.

Antes de comprobar el apriete de los tornillos es necesario retirar la tapa y la tapa de culata, así como retirar el eje de balancines con balancines y puntales.

Luego utilice una llave dinamométrica para comprobar el ajuste y apriete si es necesario.

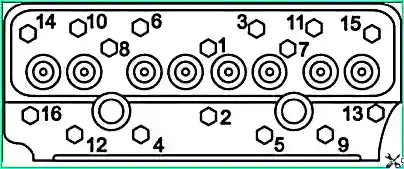

Apriete los pernos de montaje de la culata como se muestra en la Figura 2, en orden ascendente de números, aplicando un par de torsión (210-230) Nm.

Después del primer apriete, se debe volver a comprobar el par de apriete de cada tornillo, respetando el orden especificado.

Después de comprobar el apriete de los pernos, vuelva a instalar el eje del balancín y ajuste el espacio entre las válvulas y los balancines.

Mecanismo de distribución de gas

Compruebe los espacios entre las válvulas y los balancines y, si es necesario, ajústelos en cada mantenimiento-2, así como después de retirar la culata, apretar los tornillos de la culata y cuando se produzcan golpes.

La distancia entre el percutor del balancín y el extremo del vástago de la válvula cuando se verifica con el motor frío (temperatura del refrigerante y del aceite no superior a 60 °C) debe ser:

- - válvulas de admisión - (0,15-0,30) mm;

- - válvulas de escape – (0,35-0,50) mm.

El espacio entre el percutor del balancín y el extremo del vástago de la válvula cuando se verifica con el motor frío debe ser:

- - válvulas de admisión - (0,20-0,25) mm;

- - válvulas de escape – (0,40-0,45) mm.

El ajuste de las válvulas debe realizarse en la siguiente secuencia:

Retirar la tapa de culata y comprobar la fijación de los puntales del eje de balancines.

Gire el cigüeñal por la corona del volante a través del orificio de la carcasa del embrague hasta que las válvulas del primer cilindro se superpongan (la válvula de entrada del primer cilindro comienza a abrirse y la válvula de escape termina de cerrarse).

Ajusta los espacios en las válvulas 4ª, 6ª, 7ª y 8ª (contando desde el ventilador).

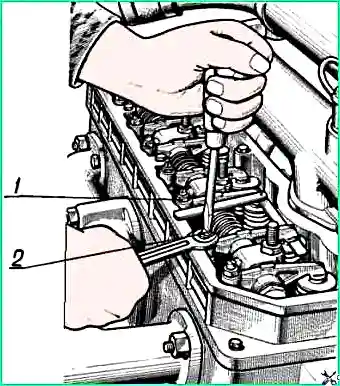

Para ajustar la parte trasera Primero afloje la contratuerca 1 (Fig. 3) del tornillo 2 en el balancín de la válvula ajustable y, girando el tornillo, ajuste el espacio requerido en la galga de espesores entre el balancín y el vástago de la válvula.

Girar el cigüeñal una revolución, ajustando el solapamiento en el 4º cilindro, y ajustar las holguras en las válvulas de 1ª, 2ª, 3ª y 5ª.

Después de ajustar los espacios, apriete las tuercas de los tornillos de ajuste a un par de (40-50) Nm, y la galga de espesores debe salir del espacio con una fuerza de (3-5) N.