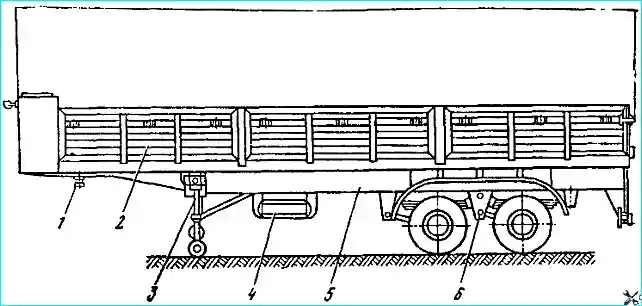

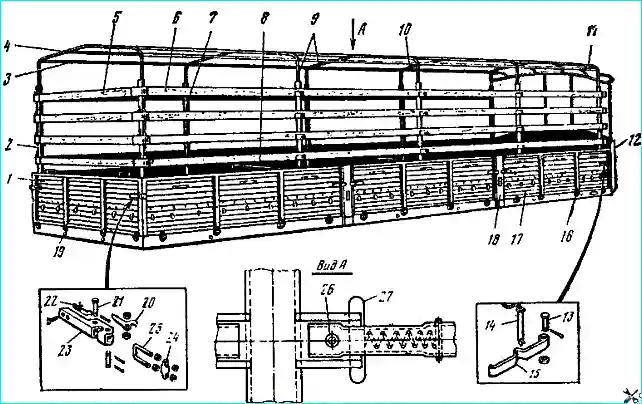

Двухосный полуприцеп (рис. 1) общего назначения, грузоподъемностью 20 т, с открытой платформой, с металлическими откидными боковыми и задним бортами

Для предохранения грузов от атмосферных осадков устанавливается тент с каркасом. Полуприцеп рассчитан на эксплуатацию по дорогам I и II категорий.

Диаметр сцепного шкворня 50,8 мм.

Основным тяговым автомобилем для буксировки является седельный тягач МАЗ-504В.

Рама полуприцепа сварная, состоит из лонжеронов, боковых балок, поперечин, буфера безопасности и кронштейнов крепления узлов.

Наилучшее отношение прочности на изгиб к массе имеют лонжероны двутаврового сечения, а применение сварных лонжеронов по сравнению с катаными, при обеспечении прочности и снижении массы дает возможность уменьшить сечение в местах с меньшим напряжением.

Исходя из этих соображений, и выполнены лонжероны полуприцепа МАЗ-5205А.

Сужение лонжеронов по высоте над седельно-сцепным устройством тягача компенсируется плитой наката, которая повышает жесткость и прочность сечения рамы.

Кроме того, само место перехода от суженой части лонжерона к средней, усилено приваркой накладки к нижней полке.

Поперечины над плитой наката приварены и к плите, и к лонжеронам, тем самым, исключая возможность прогиба плиты от седельно-сцепного устройства тягача.

Между поперечинами к плите наката вварено гнездо для крепления шкворня.

Средние поперечины, служащие для связи лонжеронов и обеспечивающие равномерное распределение напряжений от кручения, одновременно придают жесткость стенкам лонжеронов и служат для крепления пола.

Консольно расположенные, штампованные поперечины переменной высоты, связывают лонжероны с боковыми балками рамы, для которых применяется катаный швеллерный профиль, сечением 140х60х6 мм из стали 09Г2.

К раме приварены кронштейны для крепления опорных устройств, подвески, тормозной и электрической аппаратуры.

В задней части рамы установлены буфер безопасности и буксирные проушины.

Передняя поперечина рамы штампованная, швеллерового сечения, выполнена сферической формы для повышения прочности крепления и жесткости переднего борта платформы.

Перед сужением лонжеронов по высоте к ним приварен каркас для крепления стационарных опорных устройств состоящий из поперечины и продольных поперечных раскосов.

К правому лонжерону в передней части приварены кронштейны крепления держателя запасного колеса.

На боковых балках приварены по два гнезда для установки стоек платформы, борта которой крепятся к балкам, передней и задней поперечинам.

Пол платформы крепится к балкам и поперечинам рамы.

Таким образом, рама является одновременно основанием платформы полуприцепа.

Основные несущие детали рамы изготавливаются, из низколегированной стали, что обеспечивает хорошую свариваемость и работоспособность в условиях всех климатических зон.

В средней части рамы (по длине) приварка поперечины к лонжеронам осуществляется только к стенкам последних, что обеспечивает надежное соединение и работоспособность на кручение.

В задней части, с внутренней стороны лонжеронов, приварены буксирные крючья.

Рама полуприцепа в передней части выполнена с присоединительными размерами по ГОСТ 12105—74, т. е. контур от оси сцепного шкворня вперед вписывается в радиус с размером 1680 мм, а от шкворня до опорных устройств выходит за радиус с размером 1900 мм, что обеспечивает сцепляемость полуприцепа МАЗ-5205А со всеми двухосными седельными тягачами.

Шкворень полуприцепа запрессован в гнездо и закреплен корончатой гайкой со шплинтом. Диаметр шкворня под захваты седельного устройства тягача - 50,8 мм.

Техническое обслуживание и ремонт рамы аналогичен обслуживанию и ремонту рамы полуприцепа МАЗ-5245.

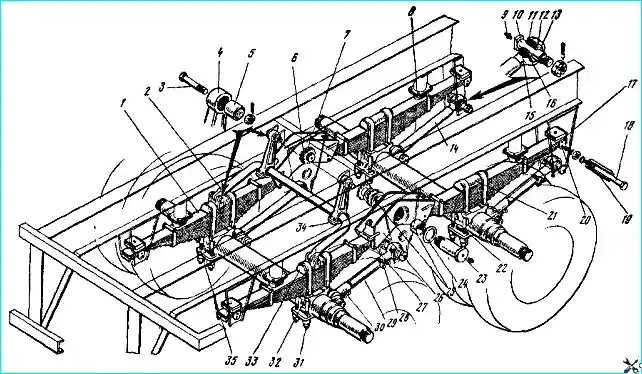

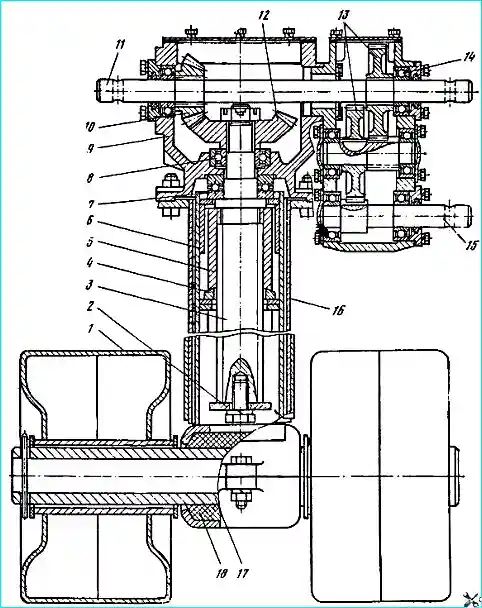

Устройство подвески

В связи с увеличением скорости движения магистральных автопоездов и значительным увеличением грузоподъемности возросли требования к подвеске полуприцепов.

Немаловажную роль играет плавность хода, обеспечиваемая подвеской для сохранности перевозимых грузов при различных степенях загрузки.

Указанным требованиям отвечает четырехрессорная балансирная подвеска, установленная на двухосных полуприцепах (рис. 2).

Применение несимметричных полуэллиптических рессор 1 со скользящими концами, позволяющие наиболее равномерно изменять жесткость подвески в зависимости от степени загрузки и неровностей дорожного покрытия, потребовало ввести реактивные штанги 14, 29 для передачи толкающих усилий на колеса и тормозных моментов от них на раму.

Равномерность нагрузки на оси обеспечивается равноплечим балансиром 26, в который входят короткие концы рессор.

При загрузке полуприцепа на максимальную допустимую габаритную высоту обеспечение поперечной устойчивости достигается за счет установки резиновых буферов 8 над каждой рессорой и стабилизатора 2.

Кронштейн рессор и кронштейны балансиров штампосварные, привариваются к нижней полке лонжеронов.

Концы рессор скользят между сменными вкладышами 17, 20, 27 и втулками 19, в кронштейнах и балансире 26, при этом для исключения случаев выскальзывания рессор третий коренной лист загнут по концам.

Сменные вкладыши изготавливаются из стали Ст. 3, и предназначены для предохранения от истирания боковых щек кронштейнов и балансиров и снижения износа верхнего коренного листа рессор.

Рессоры устанавливаются на подушки, приваренные к осям, и крепление осуществляется с помощью двух стремянок 32 через верхние накладки 21, 33 рессор и нижние накладки 22 и 35.

К нижним накладкам и кронштейнам балансира и рессор посредством пальца 10, гайки и шплинта крепятся реактивные штанги.

Кроме передачи толкающих усилий, реактивные штанги предназначены для регулирования положения осей колес относительно продольной оси полуприцепа, для чего на каждой оси одна из штанг выполнена регулируемой.

Сложная кинематика перемещения реактивных штанг во время работы подвески обеспечивается шарнирно-сферическими подшипниками 16 (ШС-50), запрессованными в головки реактивных штанг и зафиксированными стопорными кольцами 15.

Горизонтальное перемещение головки штанги на оси ограничивается втулками 11.

Уплотнителями 13, зафиксированными пружинными кольцами 12, осуществляется защита подшипников от загрязнения.

Трущиеся части реактивных штанг смазываются через пресс-масленки 9 на осях крепления.

Равноплечий балансир 26 штампованный, сварной, крепится к кронштейну шарнирно на оси 23 и свободно поворачивается в бронзовых втулках 25.

Для исключения истирания щек кронштейна с двух сторон балансира установлены прокладки 24.

Смазка втулок и оси балансира осуществляется через пресс-масленку 22, установленную на оси.

Ось балансира фиксируется гайками 6 и стопорной шайбой 7, при этом балансир должен поворачиваться от усилия руки.

Стабилизатор 2 установлен для повышения поперечной устойчивости полуприцепа при поворотах и смене полосы движения.

Стабилизатор представляет собой вал с изогнутыми концами, которыми крепится к верхним накладкам 33 задних рессор посредством пальцев 3.

К раме полуприцепа он крепится через рычаги 4 с крышкой 34 в резинометаллических втулках 5.

При одновременном и одинаковом ходе левой и правой стороны подвески стабилизатор проворачивается в рычагах и влияния на работу подвески не оказывает.

При разности в ходах правой и левой стороны происходит закрутка конца стабилизатора относительно средней части вала, за счет чего увеличивается жесткость подвески и снижается величина хода рессоры и соответственно поперечный крен полуприцепа.

Одновременно со стабилизатором существенное влияние на повышение поперечной устойчивости полуприцепа оказывают резиновые ограничители хода рессоры 8 (буферы).

При увеличивающихся нагрузках на рессору, при кренах полуприцепа или при движении на подъем резиновый буфер, уменьшая активную длину рессоры, тем самым увеличивает ее жесткость.

Наибольшая эффективность работы стабилизатора и буфера рессор проявляется при перевозках грузов с высоко расположенным центром тяжести.

Техническое обслуживание подвески заключается в проверке затяжки всех резьбовых соединений.

С целью предупреждения среза центрового болта рессор необходимо периодически подтягивать гайки 31 стремянок, обеспечивая момент затяжки 60—65 кгсм, при этом полуприцеп должен быть с полной нагрузкой.

Это требование необходимо выполнять и с целью снижения износа шин, который повышается при перекосе осей.

Ослабление крепления стремянок приводит также к увеличению динамических нагрузок на подшипники 16 реактивных штанг 14, 29, к преждевременному износу посадочных поверхностей и разрушению подшипников.

К изменению положения осей может привести и ослабление гаек болтов, фиксирующих положение тяги реактивной штанги 29 в головках 28 и 30.

Скрип в рессорах свидетельствует об отсутствии смазки между листами, что увеличивает межлистовое трение и повышает износ листов.

Для исключения появления скрипа в рессорах при ТО следует покрывать листы тонким слоем смазки в местах соприкосновения между собой.

Пальцы и оси крепления деталей подвески по мере работы подвергаются износу, что может привести к динамическим ударам в соединениях и к преждевременному отказу их в работе.

Для повышения долговечности соединений необходимо регулярно менять смазку, особенно в осях балансиров и пальцах крепления реактивных штанг, и подтягивать до исключения осевого люфта.

Основной причиной поломки листов рессор является перегрузка полуприцепа.

Необходимо помнить, что лопнувший лист рессоры не работает и тем самым повышается нагрузка на остальные листы, что может привести к поломке всей рессоры.

Особенно опасна поломка коренных листов, через которые осуществляется непосредственная связь с рамой.

Несвоевременная замена лопнувших коренных листов может привести к провороту осей во время движения и к аварии.

Ремонт

Для удобства разборки подвески целесообразно под раму полуприцепа поставить козлы, предварительно разгрузив рессоры от собственного веса рамы, для чего приподнять переднюю часть полуприцепа опорными устройствами, а заднюю часть домкратом (из комплекта тягача) под задний буфер.

Для снятия и разборки рессоры необходимо:

- - отвернуть гайки стяжных болтов 18 (см. рис. 2) в балансире, снять болты и втулки 19;

- - отвернуть гайки 31 стремянок, снять стремянки, верхние накладки 21 и 33 рессоры;

- - отвернуть гайки центрового болта и болтов хомутов, снять болты и втулки.

В процессе эксплуатации в рессоре могут быть: поломка и трещины листов, срез центрового болта, поломка и трещины хомутов, износ концов верхнего коренного листа, выработка от концов сопрягаемых листов, трещины стремянок или срез резьбы, срез стяжных болтов в кронштейнах и балансире.

Листы рессор, имеющие трещины или выработку более 1 мм, должны отбраковываться, и могут быть переделаны по возможности на более короткие листы.

При износе конца верхнего коренного листа более 60% его первоначальной толщины лист следует заменить или поменять местами со вторым коренным листом.

Листы с остаточной деформацией (просевшие) рихтуются до первоначального размера.

Сломанные центровые болты и хомуты, а также стремянки рессор, имеющие трещины и срезанную резьбу, подлежат замене.

Трещины на хомутах можно заварить с последующей зачисткой заподлицо с основной поверхностью.

Для снятия балансира следует отвернуть гайки 6 (см. рис. 2) крепления осей балансиров, выбить ось 23, сиять прокладки 24 и балансир 26.

После разборки бронзовые втулки балансиров должны быть очищены от смазки и зачищены с помощью наждачной шкурки.

Рабочий диаметр втулки 90+0,14 мм (допускается использовать втулки без ремонта с диаметром 90,2 мм). Ось балансира очистить от ржавчины и наволакивания бронзы.

Верхние и боковые сменные вкладыши в кронштейнах рессор и балансире подлежат замене по мере износа.

При несвоевременной замене происходит износ стенок кронштейна и балансира. Допустимый износ стенок по толщине не более 2 мм.

При большем износе кронштейны и балансир подлежат замене или могут быть исправлены наплавкой металла с последующей зачисткой до основной плоскости.

Для снятия стабилизатора необходимо:

- - отвернуть болты крепления крышек 34 к рычагам 4, снять крышки и резинометаллические втулки;

- - расшплинтовать и отвернуть гайки пальцев 3 крепления рычагов 4 к кронштейнам на раме, снять рычаги, выбив пальцы 4;

- - расшплинтовать и отвернуть гайки пальцев крепления вала стабилизатора 2 к верхним накладкам 33, снять вал стабилизатора.

Для снятия и разборки реактивных штанг необходимо:

- - расшплинтовать и отвернуть гайки пальцев 10 крепления реактивных штанг 14 и 29, выбить пальцы, не повредив при этом резьбы, снять реактивные штанги;

- - вынуть стопорное кольцо 15 сферического подшипника и выпрессовать подшипник 16. Указанная операция рекомендуется только при повреждении подшипника;

- - отвернуть головки 28 и 30 регулируемых штанг 29, отпустив стяжные болты.

Резиновый буфер 8 снимают и заменяют при его расслоении или износе.

Сборку подвески выполняют в обратной последовательности.

Перед сборкой все детали надо промыть в керосине и продуть сжатым воздухом или протереть и смазать сопрягаемые детали. Резиновые втулки не смазываются.

При сборке необходимо тщательно закрепить все детали.

Гайки стремянок рессор затягивать при выпрямленных рессорах, обеспечивая момент затяжки 60—65 кгсм, а гайки осей и пальцев — до исключения осевого люфта. Вал стабилизатора устанавливается срезанными углами на головках вниз.

После сборки подвески надо отрегулировать положение осей колес относительно продольной оси полуприцепа, для чего:

- - установить полуприцеп на ровной горизонтальной площадке;

- - найти и обозначить на площадке положение центра шкворня посредством отвеса;

- - нанести на передней части балки первой оси левую и правую точки, удаленные от фланцев суппорта на расстояние 20 ± 1 мм, замерить расстояния от найденного центра шкворня до нанесенных точек. Разность размеров не должна превышать 2 мм;

- - установить вторую ось параллельно первой путем замеров расстояний между ними и отрегулировать положения осей регулируемыми реактивными штангами 29, отпустив стяжные болты головок 28 и 80.

Полный оборот тяги удлиняет или укорачивает реактивную штангу на 3 мм. После регулировки болты затянуть.

Указанную регулировку необходимо выполнять для обеспечения минимального износа шин в процессе эксплуатации и обеспечения соосности продольных осей полуприцепа и тягача при прямолинейном движении.

Оси, ступицы, колеса и шины

На полуприцепе установлены оси, ступицы, колеса и шины такие же, как и на полуприцепе МАЗ-5245. Давление воздуха в шинах 4,3 кгс/см²

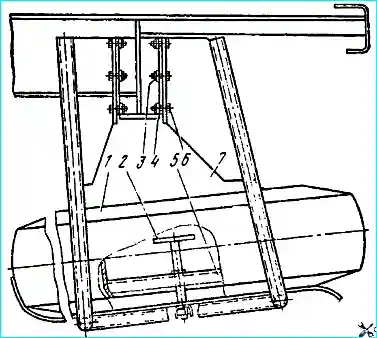

Запасное колесо (рис. 3) крепится с помощью держателя 7 к правому лонжерону рамы. Запасное колесо устанавливается на плоскость держателя и крепится при помощи скобы 5 и винта 2.

С целью уменьшения усилия, необходимого при постановке запасного колеса, рекомендуется использовать монтажные лопатки, имеющиеся в комплекте инструмента тягача.

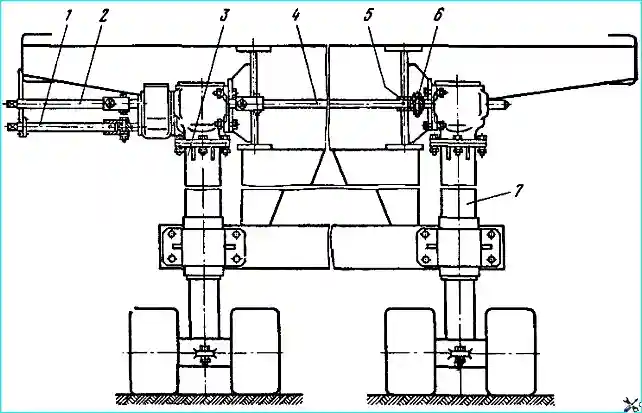

Опорное устройство

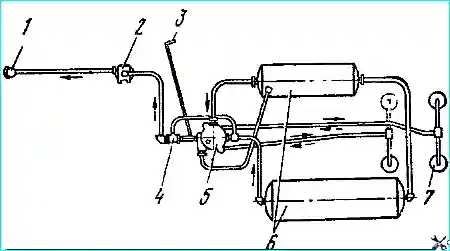

Опорное устройство (рис. 4) представляет собой два винтовых домкрата, находящихся в передней части полуприцепа и соединенных между собой промежуточным валом.

Правый домкрат опорного устройства (рис. 5) отличается от левого наличием дополнительного двухскоростного редуктора, который обеспечивает ускоренный подъем и опускание катков опорных устройств на холостом ходу (до соприкосновения катков с землей), а также подъем и опускание полуприцепа.

Крайнее верхнее положение стойки опорного устройства ограничивается гайкой 5 винта и буртиком винта, а крайнее нижнее — ограничителем 2.

Для подъема полуприцепа необходимо (см. рис. 4):

- - установить полуприцеп на горизонтальной площадке, надеть рукоятку на хвостовик вала 2 привода и - вращать ее по часовой стрелке, опуская катки опорного устройства до соприкосновения их с землей;

- - надеть рукоятку на хвостовик вала 1 грузовой передачи и, вращая ее по часовой стрелке, поднять полуприцеп. Резкое возрастание усилия на рукоятке свидетельствует о том, что стойка опорного устройства находится в предельном положении.

Опускание полуприцепа или установка опорного устройства в исходное положение осуществляется в обратном порядке.

Работа на прямой передаче после соприкосновения катков с землей (независимо от того, груженый или не груженый полуприцеп) не допускается.

В исключительных случаях при необходимости расцепки тягача с полуприцепом на неровной площадке (если при опускании опорных устройств катки левого опорного устройства соприкоснулись с землей, а правого опорного устройства не дошли до земли более чем на 50 мм) на полуприцепе предусмотрена возможность рассогласованной работы опорных устройств.

Для опускания катков правого опорного устройства необходимо;

- - вынуть палец 6 (см. рис. 4) и, вращая рукояткой, опустить правое опорное устройство до соприкосновения катков с землей, затем установить палец на первоначальное место и зашплинтовать;

- - вращая рукояткой вал 11 привода, поднять полуприцеп на необходимую высоту.

Если катки правого опорного устройства соприкоснулись с землей, а левого не дошли до земли более чем на 50 мм, необходимо опустить катки левого опорного устройства в следующем порядке:

- - вынуть палец 6 и, вращая рукояткой вал 1, приподнять правое опорное устройство на величину, равную расстоянию между землей и катками левого опорного устройства, затем палец 6 установить на место и зашплинтовать;

- - вращая рукояткой вал привода, опустить опорное устройство до соприкосновения с землей, а затем поднимать полуприцеп на необходимую высоту.

После сцепки полуприцепа с тягачом необходимо поднять катки опорных устройств в транспортное положение, выровняв их описанным выше методом.

Не допускается движение полуприцепа с выдвинутыми опорными устройствами, а также перекатывание полуприцепа на катках опорного устройства.

Техническое обслуживание опорного устройства заключается в своевременной смазке и проверке болтовых соединений.

В зимнее время при стоянках полуприцепа без тягача для предотвращения примерзания и последующей поломки опорных устройств под катки рекомендуется подкладывать деревянные подкладки.

Возможные неисправности опорного устройства и способы их устранения

- Большое усилие на рукоятке привода или не вращается вал

Отсутствие зазора в зацеплении шестерен - Отрегулировать зазор

Отсутствие люфта в упорном подшипнике из-за чрезмерной затяжки гаек - Отрегулировать затяжку подшипника

Ремонт

Опорное устройство, как правило, разбирают для замены изношенных или поврежденных деталей, а также для добавления или замены смазки.

Для разборки опорного устройства необходимо:

- - установить полуприцеп передней частью на козлы, отсоединить опорные устройства от полуприцепа и снять катки;

- - через отверстие в башмаке стойки 6 (см. рис. 5) опорного устройства отвернуть болт ограничителя 2, снять ограничитель и, вращая ведущий вал 11 по часовой стрелке, вынуть стойку 6 из корпуса 16;

- - снять крышку картера 9 и крышки подшипников ведущего вала 11, вынуть ведущий вал, предварительно сняв стопорное кольцо;

- - отвернуть гайку винта 3 домкрата, снять коническую шестерню 12 и легким постукиванием молотка сверху о торец винта извлечь его из корпуса 16, снять упорные подшипники.

После разборки все детали промыть, продуть сжатым воздухом, обильно смазать и собрать опорное устройство в обратной последовательности.

После сборки проверить зацепление шестерен, при необходимости отрегулировать регулировочными прокладками, заполнить полость картера смазкой ЦИАТИМ-201 и закрыть крышкой.

Тормозная система

Полуприцеп оборудован двумя тормозными системами: рабочей и стояночной. Обе системы действуют на колодки колесных тормозных механизмов.

Привод тормозных механизмов рабочей тормозной системы пневматический по однопроводной схеме (рис. 6), действует при нажатии на тормозную педаль в кабине тягача.

Привод стояночного тормоза механический.

Устройство колесного тормозного механизма полуприцепа МАЗ-5205А принципиально не отличается от конструкции колесных тормозных механизмов прицепа МАЗ-8926.

Отличие заключается в увеличенной ширине тормозных барабанов и тормозных накладок, более длинном разжимном кулаке и литом суппорте, закрепленном на фланце оси колеса.

Устройство агрегатов пневматического тормозного привода и принцип его действия такие же, как у прицепа МАЗ-8926.

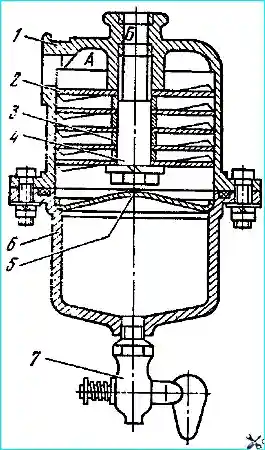

Оригинальным узлом является влагомаслоотделитель (рис. 7), который выполняет функцию очистки воздуха, подаваемого компрессором в пневмосистему полуприцепа, от паров масла и воды.

Влагомаслоотделитель установлен перед воздухораспределительным клапаном в магистрали питания.

Крыльчатки 2 влагомаслоотделителя крепятся к корпусу посредством распорных втулок 3 и стяжного болта 4.

Для слива конденсата служит кран 7.

Очистка воздуха от масла и паров влаги во влагомаслоотделителе достигается благодаря действию центробежных сил.

Воздух через отверстие «А» поступает по касательной к внутренней поверхности корпуса 1 и, проходя через отверстия крыльчатки 2, приобретает вращательное движение.

Центробежные силы, возникающие при вращательном движении воздушного потока и изменении направления его движения, отбрасывают частицы масла и влаги к стенкам корпуса и на поверхность отражателя 5.

С этих поверхностей влага и масло через отверстия в отражателе стекают в поддон 6.

Очищенный воздух через отверстие «Б» поступает в воздухораспределительный клапан, а затем в воздушные баллоны.

На полуприцепе установлены два воздушных баллона объемом 23 и 42 л, в которых создается запас сжатого воздуха, подаваемого компрессором тягача.

Баллоны прикреплены к раме посредством хомутов и подкладок. Для удаления конденсата в нижней части каждого баллона имеется кран, который следует открывать в конце рабочего дня.

Привод стояночного тормоза аналогичен приводу прицепа МАЗ-8926. Рукоятка привода стояночного тормоза расположена на полуприцепе с правой стороны.

Стояночный тормоз обеспечивает затормаживание полуприцепа с полной нагрузкой в отцепленном состоянии на сухой дороге с твердым покрытием на уклоне не более 20%.

Усилие на рукоятке привода стояночного тормоза при полном затормаживании полуприцепа не должно превышать 40 кгс.

Техническое обслуживание агрегатов тормозной системы такое же, как для прицепа МАЗ-8926.

Техническое обслуживание влагомаслоотделителя заключается в периодической его разборке и промывке деталей в бензине и продувке их сжатым воздухом.

При сборке следует обратить внимание на правильность установки крыльчатки 2.

После сборки необходимо проверить герметичность влагомаслоотделителя под давлением 5 — 6 кгс/см2 утечка воздуха не допускается.

Ремонт тормозов полуприцепа МАЗ-5205А аналогичен ремонту тормозов прицепа МАЗ-8926.

Ниже приведены рекомендации по восстановлению двух отличительных деталей: суппорта и кронштейна тормозной камеры.

Суппорт тормоза изготовлен из стального литья 40Л. Его восстанавливают при износе отверстия под ось тормозных колодок и отверстия под кронштейн тормозной камеры.

При износе отверстия под ось тормозных колодок до размера более 32,1 мм ставят ремонтную втулку.

Для этого изношенное отверстие рассверливают до Ø 35,8 мм, зенкуют фаску 1Х45° со стороны крепления к суппорту щитов тормоза и развертывают отверстие до Ø 36+005 мм.

Затем в обработанное отверстие запрессовывают ремонтную втулку, сверлят отверстие во втулке Ø 8,7 мм через отверстие в суппорте под стопорный винт оси тормозных колодок и нарезают резьбу М10х1 кл. 2 в отверстии втулки.

Зенкуют фаску 1х45° в отверстии втулки со стороны крепления к суппорту щитов тормоза и развертывают отверстие во втулке до Ø 32+005 мм.

Отверстия под кронштейн тормозной камеры, изношенные до размера 56,1 мм, также восстанавливают постановкой ремонтной втулки.

Изношенное отверстие рассверливают до Ø 59,8 мм, зенкуют фаску 1Х45° со стороны крепления к суппорту щитов тормоза и развертывают отверстие до Ø 60+0,05 мм.

В обработанное отверстие запрессовывают ремонтную втулку, зенкуют в отверстии втулки фаску 1 х 45° со стороны крепления к суппорту щитов тормоза и развертывают отверстие до Ø 56+006 мм.

При обработке отверстий под ось тормозных колодок и под кронштейн тормозной камеры за базу принимают поверхность отверстия Ø 172 +0,08 мм.

Оси отверстий под кронштейн тормозной камеры и под ось тормозных колодок, а также посадочного отверстия Ø 172 +0,08 мм должны быть параллельны между собой и перпендикулярны к поверхности сопряжения с фланцем оси прицепа с точностью до 0,1 мм на длине 100 мм.

Кронштейн тормозной камеры. Труба кронштейна изготовлена из стали 35, а втулки под опорные шейки разжимного кулака из бронзы КМЦ-3-1.

Кронштейн восстанавливают при износе отверстий во втулках под опорные шейки разжимного кулака и отверстий во фланце под болты крепления к суппорту, погнутости опорного фланца и нарушении сварных швов.

При износе отверстий во втулках под опорные шейки разжимного кулака до размера более 38,10 мм втулки заменяют.

Для этого выпрессовывают изношенные втулки и запрессовывают новые: одну со стороны гнезда под уплотнительные кольца заподлицо с торцом гнезда и вторую заподлицо с торцом кронштейна.

Затем кронштейн устанавливают в кондуктор и на вертикально-сверлильном станке развертывают отверстия во втулках до Ø 38 мм.

Биение поверхности посадки в суппорт относительно оси поверхностей отверстий втулок под опорные шейки разжимного кулака не должно превышать 0,1 мм.

При износе отверстий в опорном фланце под болты крепления к суппорту до размера более 15,3 мм их рассверливают до Ø 17,0 мм, заваривают сплошным швом электродом УОНИ-13/45 Ø 3 мм, обтачивают обе поверхности опорного фланца до удаления наплавленного металла и сверлят отверстия Ø 15 мм, предварительно разметив центры отверстий по шаблону.

Плоскость фланца должна быть перпендикулярна к поверхности отверстий во втулках под опорные шейки разжимного кулака с точностью 0,2 мм на длине 100 мм.

Нарушенные сварные швы восстанавливают подваркой их в местах нарушения электродом УОНИ-13/45 Ø 3 мм.

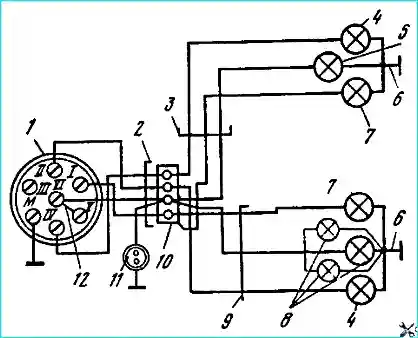

Электрооборудование полуприцепа выполнено по однопроводной схеме (рис. 8). Для подсоединения к тягачу па полуприцепе имеется семиконтактная штепсельная розетка.

Платформа полуприцепа (рис. 9) бортовая.

Задний и боковые борта открываются на петлях вниз, боковые стойки съемные.

Передний борт установлен стационарно. На платформу устанавливается каркас тента и тент.

Пол платформы деревянный, борта металлические. Каркас тента из трубчатых профилей с деревянными решетками.

Основанием платформы служит рама полуприцепа, на которую устанавливаются кассеты пола.

Кассеты собираются из досок толщиной 34 мм, соединяемые между собой в шпунт и гребень, заключенных по торцам в штампованный угольник сечением 85х29х2 мм.

К оковкам доски крепятся болтами М6. Кассеты состоят из двух частей — правой и левой и при сборке стыкуются по продольной оси симметрии платформы.

Крайние наружные доски пола имеют фрезеровку, которая обеспечивает установку под профиль боковой балки рамы.

Через торцовую оковку болтами М8 кассеты крепятся к поперечинам рамы. Доски пола на раме располагаются в продольном направлении и крепятся к поперечинам рамы болтами М8х55.

Передние три доски, обработанные по полукруглому профилю передней поперечины рамы, установлены поперек рамы и заведены под переднюю поперечину. Крепятся они болтами М8 к угольникам на раме.

Для обеспечения доступа к съемному шкворню полуприцепа в передней кассете пола имеется люк, закрытый пластиной. Пластина крепится к доскам шурупами М6х30.

В боковой балке рамы, верхняя полка которой находится в одной плоскости с досками пола, имеются пять отверстий с вваренными трубчатыми направляющими для установки стоек каркаса тента.

Боковые борта составные из трех частей длиной 3070 мм каждая, металлические, сварные, состоят из гофрированной панели толщиной 1,5 мм с продольным расположением гофр.

Жесткость борту придает каркас, сваренный из квадратных труб 40х40х2 с двумя вертикальными стойками.

К нижней трубе каркаса приварены четыре штампованные петли, к которым при помощи осей навешиваются борта.

К верхней трубе каркаса приварен усилитель с окнами для установки надставных бортов.

Напротив окон к панели борта приварены скобы. Размер окна и скобы в свету 72х34 мм.

К панели борта на расстоянии 410 мм сверху приварена пластина с дугообразными петлями, через которые крепится тент платформы. Расстояние между петлями не превышает 200 мм, размер петли в свету 35х13 мм.

Ниже петель к панели между стойками приварено по три штампованных крюка для крепления натяжного шнура тента.

На расстоянии 285 мм сверху к панели борта около крайних стоек каркаса приварены кронштейны с ушками крепления скобы 15 запора.

К кронштейну прикреплен на цепочке штырь 14 со стопорной планкой.

Скоба 15 запора, закрепленная на стойке 18, вводится между ушками, в которые вставляется штырь 14 и фиксирует скобу.

От выпадения штырь предохраняет стопорная планка, которая с эксцентриситетом вращается на заклепке в пазу штыря 14 и под собственным весом всегда стремится занять перпендикулярное положение относительно штыря.

К нижней кромке борта приварен штампованный угольник, закрывающий щель между бортами и рамой, предохраняющий от попадания влаги внутрь платформы.

Задний боковой борт отличается от переднего борта тем, что к крайней стойке, примыкающей к заднему борту, приварен на расстоянии 260 мм сверху кронштейн стремянки запора.

Задний борт 1 конструктивно отличается от боковых бортов запорами, двумя скобами, приваренными к верхнему усилителю для удобства подъема в кузов, и опорной откидной ступенькой с внутренней стороны борта.

При открытом заднем борту ступенька под собственным весом поворачивается вокруг оси и устанавливается перпендикулярно к панели борта.

Запор заднего борта стремяночного типа.

Замыкание происходит за счет натяжения стремянки 25, закрепленной к кронштейну на боковом борту на оси 24 при помощи гаек.

Гайками осуществляется не только крепление стремянки, но и ее регулировка относительно оси (удлинение или укорочение).

Рукоятка 23 запора крепится осью к ушкам кронштейна запора, приваренного к боковой стойке заднего борта.

Повернув рукоятку перпендикулярно к панели борта, фигурным вырезом рукоятки захватываем стремянку 25 бокового борта и затем возвращает рукоятку 23 в исходное положение, плотно прижимая к панели борта.

При этом ось стремянки перейдет за центр оси крепления и за счет эксцентриситета обеспечит надежное запирание замка.

Дополнительная фиксация рукоятки 23 в закрытом положении осуществляется фиксатором 20, который закреплен в рукоятке пальцем 21 и отжимается от рукоятки пластинчатой пружиной 22.

Откидные борта через петли крепятся пальцами к штампованным ушкам 16.

Ушко крепится к балкам рамы двумя болтами, при этом предусмотрена регулировка положения ушка вдоль балки за счет эллипсных отверстий на балке.

Для предохранения от повреждения деталей и узлов тягача и полуприцепа, а также откидных бортов на балке рамы и на задней поперечине установлены на болтах резиновые упоры 19.

Передний полукруглый борт по конструкции и способу крепления аналогичен переднему борту полуприцепа МАЗ-5245.

Боковые борта между собой и с передним бортом соединяются через переднюю стойку и средние стойки. Передняя стойка крепится болтами М10 к панели переднего борта и балкам рамы.

Стойка имеет омегообразное неравнополочное сечение.

Одна из полок крепится к переднему борту, вторая заходит за боковой борт с внутренней стороны платформы.

Средняя стойка 18 имеет равноплечее сечение омегообразного типа, обе полки которой заходят за боковые борта, закрывая щель между бортом и стойкой.

В нижней части средняя стойка имеет уклон, которым она входит в гнездо на боковой балке рамы.

С внутренней стороны стойка усилена приваренной металлической полосой, создающей в наиболее напряженных местах коробчатое сечение.

В наружных углах стойки сделаны квадратные вырезы, в которые вставляются скобы 15 запора. Скобы крепятся пальцем 13 к ушкам, приваренным к стойкам.

Для повышения поперечной жесткости платформы и предохранения перевозимого груза от смещения в продольном направлении между противоположными стойками 18 устанавливаются стяжные цепи, закрепляемые к скобам стоек с одной стороны крюком, а с другой — таким же замком как на полуприцепе МАЗ-5245.