Кривошипно-шатунный механизм двигателей КАМАЗ 740.11-240, 740.13-260, 740.14-300, 740.11-3902007 РЭ:

Коленчатый вал изготовлен из высококачественной стали и имеет пять коренных и четыре шатунные шейки, закаленных ТВЧ, которые связаны между собой щеками и сопрягаются с ними переходными галтелями

Для равномерного чередования рабочих ходов расположение шатунных шеек коленчатого вала выполнено под углом 90°.

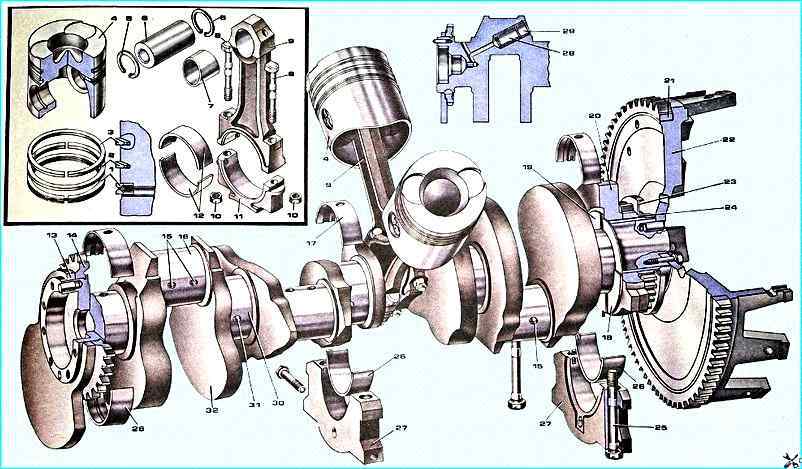

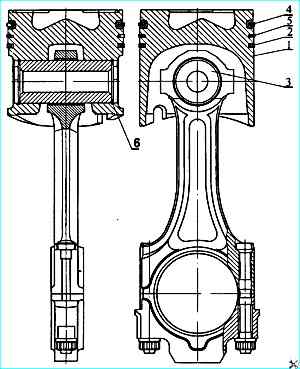

Кривошипно-шатунный механизм: 1 маслосъемное поршневое кольцо; 2, 3 - компрессионные поршневые кольца; 4 - поршень; 6 - поршневой палец; 7 - втулка верхней головки шатуна; 8 - болт крепления крышки шатуна; 9 - шатун; 10 - гайка; 11 - крышка шатуна; 12 - вкладыши нижней головки шатуна; 13 - передний противовес; 14 - ведущая шестерня привода маслонасоса; 15 каналы для смазки шатунного подшипника; 16 шатунная шейка коленчатого вала; 17 верхний вкладыш подшипника; 18 - нижнее полукольцо упорного подшипника; 19 - верхнее полукольцо упорного подшипника; 20 задний противовес; 21 - зубчатый венец маховика; 22 - маховик 23 - задний маслоотражатель; 24 - распределительная шестерня; 25 - болт крепления крышки коренного подшипника; 26 - нижний вкладыш подшипника; 27 - крышка коренного подшипника; 28 - втулка; 29 - заглушка; 30 - коренная шейка коленчатого вала; 31 - канал для смазки коренного подшипника; 32 - коленчатый вал

К каждой шатунной шейке присоединяются два шатуна: один для правого и один для левого рядов цилиндров.

Подвод масла к шатунным шейкам производится от отверстий в коренных шейках прямыми отверстиями.

Для уравновешивания сил инерции и уменьшения вибраций коленчатый вал имеет шесть противовесов, отштампованных заодно со щеками коленчатого вала.

Кроме основных противовесов, имеются два дополнительных съемных противовеса и, напрессованных на вал, при этом их угловое расположение относительно коленчатого вала определяется шпонками.

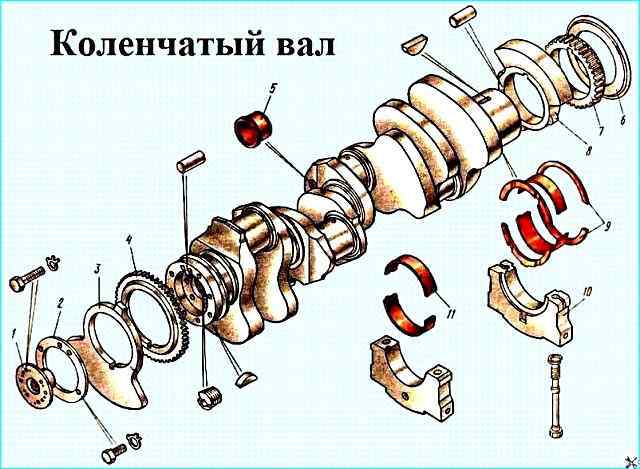

Коленчатый вал: 1 - полумуфта отбора мощности; 2 - стопорная шайба носка коленчатого вала; 3 - передний противовес; 4 - ведущая шестерня привода маслонасоса; 5- заглушка; 6 - задний маслоотражатель; 7 - распределительная шестерня; 8 - задний противовес; 9 - полукольца упорного подшипника коленчатого вала; 10 - крышка коренного подшипника коленчатого вала; 11 - вкладыш коренного подшипника коленчатого вала

В расточку хвостовика коленчатого вала запрессован шариковый подшипник.

В полость переднего носка коленчатого вала ввернут жиклер 8. через калиброванное отверстие которого осуществляется смазка шлицевого валика отбора мощности на привод гидромуфты.

От осевых перемещений коленчатый вал зафиксирован двумя верхними полукольцами и двумя нижними полукольцами, установленными в проточках задней коренной опоры блока цилиндров, так что сторона с канавками прилегает к упорным торцам вала.

На переднем и заднем носках коленчатого вала установлены шестерня привода масляного насоса и ведущая шестерня привода распределительного вала.

Задний торец коленчатого вала имеет восемь резьбовых отверстий для болтов крепления маховика, передний носок коленчатого вала имеет восемь отверстий для крепления гасителя крутильных колебаний.

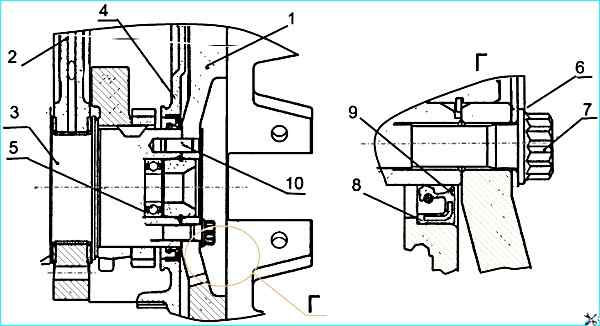

Установка маховика и манжеты уплотнения коленчатого вала: 1 - маховик; 2 - блок цилиндров; 3 - коленчатый вал; 4 - картер маховика; 5 - подшипник первичного вала коробки передач; 6 - шайба; 7 - болт крепления маховика; 8 - манжета уплотнения коленчатого вала; 9 - пыльник манжеты; 10 - штифт установочный маховика

Уплотнение коленчатого вала осуществляется резиновой манжетой 8 (рис. 3), с дополнительным уплотняющим элементом - пыльником 9.

Манжета размещена в картере маховика 4.

Манжета изготовлена из фторкаучука по технологии формования рабочей уплотняющей кромки непосредственно в пресс-форме.

Диаметры шеек коленчатого вала:

- - коренных 95±0.011 мм;

- - шатунных 80±0,0095 мм.

Для восстановления двигателя предусмотрены восемь ремонтных размеров вкладышей.

Вкладыши 7405.1005170 Р0. 7405.1005171 Р0. 7405.1005058 Р0 применяются при восстановлении двигателя без шлифовки коленчатого вала.

При необходимости шейки коленчатого вала заполировываются.

Допуски на диаметры шеек коленчатого вала, отверстий в блоке цилиндров и отверстий в нижней головке шатуна при проведении ремонта двигателя должны быть такими же, как у номинальных размеров новых двигателей.

Коренные и шатунные подшипники изготовлены из стальной ленты покрытой слоем свинцовистой бронзы толщиной 0.3 мм слоем свинцовооловянистого сплава толщиной 0.022 мм и слоем олова толщиной 0.003 мм.

Верхние и нижние вкладыши коренных подшипников не взаимозаменяемы.

В верхнем вкладыше имеется отверстие для подвода масла и канавка для его распределения.

Оба вкладыша 4 нижней головки шатуна взаимозаменяемы.

От проворачивания и бокового смещения вкладыши фиксируются выступами (усами), входящими в пазы, предусмотренные в постелях блока, крышках подшипников и в постелях шатуна.

Вкладыши имеют конструктивные отличия, направленные на повышение их работоспособности при форсировке двигателя турбонаддувом, при этом изменена маркировка вкладышей на 7405.1004058 (шатунные), 7405.1005170 и 7405.1005171 (коренные).

Поэтому при проведении ремонтного обслуживания не рекомендуется замена вкладышей на серийные с маркировкой 740.100.., так как при этом произойдет существенное сокращение ресурса двигателя.

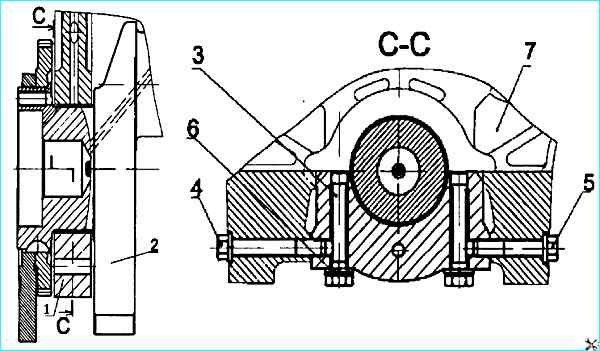

Крышки коренных подшипников (рис. 4) изготовлены из высокопрочного чугуна марки ВЧ50.

Крепление крышек осуществляется с помощью вертикальных и горизонтальных стяжных болтов 3, 4, 5, которые затягиваются по определенной схеме регламентированным моментом.

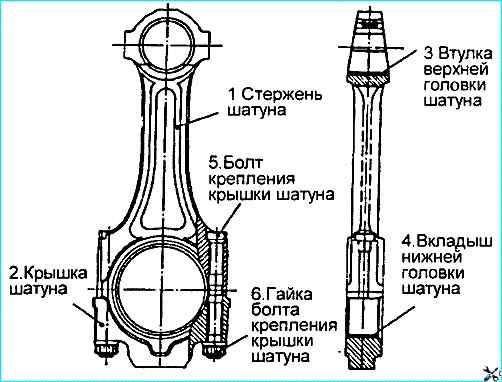

Шатун (рис. 5) стальной, кованый, стержень I имеет двутавровое сечение.

Верхняя головка шатуна неразъемная, нижняя выполнена с прямым и плоским разъемом.

Шатун окончательно обрабатывают в сборе с крышкой 2. поэтому крышки шатунов невзаимозаменяемы.

В верхнюю головку шатуна запрессована сталебронзовая втулка 3, а в нижнюю установлены сменные вкладыши 4.

Крышка нижней головки шатуна крепится с помощью гаек 6, навернутых на болты 5. предварительно запрессованные в стержень шатуна.

Затяжка шатунных болтов осуществляется но схеме.

На крышке и стержне шатуна нанесены метки спаренности - трехзначные порядковые номера.

Кроме того на крышке шатуна выбит порядковый номер цилиндра.

Маховик 1 (рис. 6) закреплен восемью болтами 7 (рис.3), изготовленными из легированной стали с двенадцатигранной головкой, на заднем торце коленчатого вала и точно зафиксирован двумя штифтами 10 и установочной втулкой 3 (рис. 6).

С целью исключения повреждения поверхности маховика под головки болтов устанавливается шайба 6 (рис. 3).

На обработанную цилиндрическую поверхность маховика напрессован зубчатый венец 2, с которым входит в зацепление шестерня стартера при пуске двигателя (рис. 6).

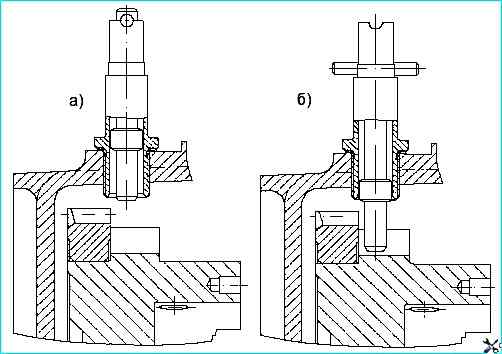

Положения ручки фиксатора маховика: а) при эксплуатации; б) при регулировке в зацеплении с маховиком

При выполнении регулировочных работ по установке угла опережения впрыска топлива и величин тепловых зазоров в клапанах маховик фиксируется при помощи фиксатора (рис. 7).

При этом конструкция имеет следующие основные отличия от серийной:

- - изменен угол расположения паза под фиксатор на наружной поверхности маховика;

- - увеличен диаметр расточки для размещения шайбы под болты крепления маховика.

Рассматриваемые двигатели могут комплектоваться различными типами сцеплений.

На рис. 6 маховик показан маховик для диафрагменного сцепления.

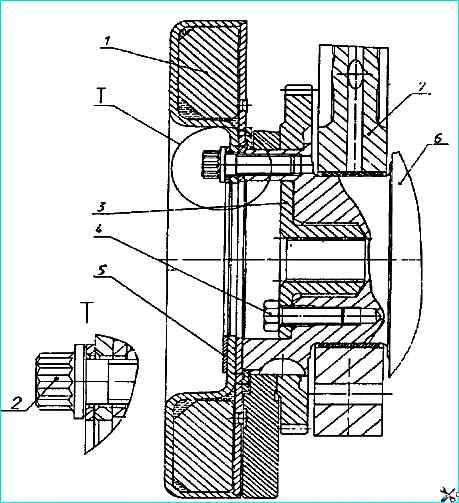

Установка гасителя крутильных колебаний коленчатого вала: 1 - гаситель; 2 - болт крепления гасителя; 3 - полумуфта отбора мощности; 4 - болт крепления полумуфты; 5 - шайба; 6 - коленчатый вал 7 - блок цилиндров

Гаситель крутильных колебаний закреплен восемью болтами 2 (рис. 8) на переднем носке коленчатого вала.

С целью исключения повреждения поверхности корпуса гасителя под болты устанавливается шайба 5.

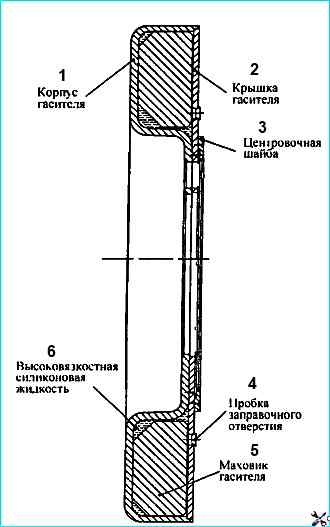

Гаситель состоит из корпуса (см. рисунок 7) в который установлен с зазором маховик.

Снаружи корпус гасителя закрыт крышкой. Герметичность обеспечивается закаткой (сваркой) по стыку корпуса гасителя и крышки.

Между корпусом гасителя и маховиком находится высоковязкостная силиконовая жидкость, дозированно заправленная перед заваркой крышки

Центровка гасителя осуществляется шайбой, приваренной к корпусу (рис. 8).

Гашение крутильных колебаний коленчатого вала происходит путем торможения корпуса гасителя, закрепленного на носке коленчатого вала, относительно маховика в среде силиконовой жидкости.

При этом энергия торможения выделяется в виде теплоты.

При проведении ремонтных работ категорически запрещается деформировать корпус и крышку гасителя.

Гаситель с деформированным корпусом или крышкой к дальнейшей эксплуатации не пригоден.

Поршень 1 (рис. 9) отлит из алюминиевого сплава со вставкой из износостойкого чугуна под верхнее компрессионное кольцо.

В головке поршня выполнена тороидальная камера сгорания с вытеснителем в центральной части, она смещена относительно оси поршня в сторону от выточек под клапаны на 5 мм.

Боковая поверхность представляет собой сложную овально-бочкообразную форму с занижением в зоне отверстий под поршневой палец.

На юбку нанесено графитовое покрытие.

В нижней ее части выполнен паз, исключающий при правильной сборке контакт поршня с форсункой охлаждения при нахождении в НМТ.

Поршень комплектуется тремя кольцами, двумя компрессионными и одним маслосъемным.

Отличительной его особенностью является уменьшенное расстояние от днища до нижнего торца верхней канавки, которое составляет 17 мм.

На двигателях, с целью обеспечения топливной экономичности и экологических показателей, применен селективный подбор поршней для каждого цилиндра по расстоянию от оси поршневого пальца до днища.

По указанному параметру поршни разбиты на четыре группы 10, 20, 30 и 40. Каждая последующая группа от предыдущей отличается на 0,11 мм.

В запасные части поставляются поршни наибольшей высоты, поэтому во избежание возможного контакта между ними и головками цилиндров в случае замены необходимо контролировать надпоршневой зазор.

Если зазор между поршнем и головкой цилиндра после затяжки болтов ее крепления будет менее 0,87 мм необходимо подрезать днище поршня на недостающую до этого значения величину.

Поршни двигателей 740.11, 740.13 и 740.14 отличаются друг от друга формой канавок под верхнее компрессионное и маслосъемное кольца.

Установка поршней с двигателей КАМАЗ 740.10 и 7403.10 недопустима. Допускается установка поршней с поршневыми кольцами двигателей 740.13 и 740.14 на двигатель 740.11.

Компрессионные кольца (рис. Поршень с кольцами в сборе с шатуном) изготавливаются из высокопрочного, а маслосъемное из серого чугунов.

На двигателе 740.11 форма поперечного сечения компрессионных колец односторонняя трапеция, при монтаже наклонный торец с отметкой «верх» должен располагаться со стороны днища поршня.

На двигателях 740.13 и 740.14 верхнее компрессионное кольцо имеет форму сечения двухсторонней трапеции с выборкой на верхнем торце, который должен располагаться со стороны днища поршня.

Рабочая поверхность верхнего компрессионного кольца 4 покрыта молибденом и имеет бочкообразную форму.

На рабочую поверхность второго компрессионного 5 и маслосъемного колец 2 нанесен хром.

Ее форма на втором кольце представляет собой конус с уклоном к нижнему торцу, по этому характерному признаку кольцо получило название «минутное».

Минутные кольца применены для снижения расхода масла на угар, их установка в верхнюю канавку не допустима.

Маслосъемное кольцо коробчатого типа с пружинным расширителем, имеющим переменный шаг витков и шлифованную наружную поверхность.

Средняя часть расширителя с меньшим шагом витков при установке на поршень должна располагаться в замке кольца.

На двигателе модели 740.11 высота кольца - 5 мм а на двигателях 740.13 и 740.14 высота кольца - 4 мм.

Установка поршневых колец с других моделей двигателей КАМАЗ может привести к увеличению расхода масла на угар.

Для исключения возможности применения не взаимозаменяемых деталей цилиндропоршневой группы при проведении ремонтных работ рекомендуется использовать ремонтные комплекты:

- - 7405.1000128-42 - для двигателя 740.11-240;

- - 740.13.1000128 и 740.30-1000128 - для двигателей 740.13-260 и 740.14-300.

В ремонтный комплект входят:

- - поршень;

- - поршневые кольца;

- - поршневой палец;

- - стопорные кольца поршневого пальца

- - гильза цилиндра;

- - уплотнительные кольца гильзы цилиндра.

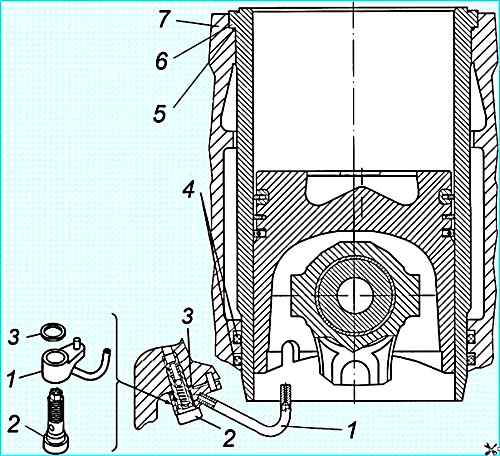

Гильза цилиндра с форсункой охлаждения поршня: 1 - трубка форсунки; 2 - клапан форсунки охлаждения поршня в сборе; 3 - прокладка уплотнительная; 4 - кольцо уплотнительное гильзы нижнее; 5 - кольцо уплотнительное верхнее; 6 - гильза цилиндра; 7 - блок-картер

Форсунки охлаждения (рис. Установка гильзы и форсунка охлаждения поршня) устанавливаются в картерной части блока цилиндров и обеспечивают подачу масла из главной масляной магистрали при достижении в ней давления 0,8 - 1,2 кг/см 2 (на такое давление отрегулирован клапан, расположенный в каждой из форсунок) во внутреннюю полость поршней.

При сборке двигателя необходимо контролировать правильность положения трубки форсунки относительно гильзы цилиндра и поршня. Контакт с поршнем недопустим.

Поршень с шатуном (рис. 9) соединены пальцем 3 плавающего типа, его осевое перемещение ограничено стопорными кольцами 6.

Палец изготовлен из хромоникелевой стали, диаметр отверстия 22 мм.

Применение пальцев с отверстием 25 мм недопустимо, так как это нарушает балансировку двигателя.