Kurbeltrieb der KAMAZ-Motoren 740.11-240, 740.13-260, 740.14-300, 740.11-3902007 RE:

Die Kurbelwelle besteht aus hochwertigem Stahl und verfügt über fünf durch Hochfrequenzstrom gehärtete Haupt- und vier Pleuelzapfen, die durch Wangen miteinander verbunden und durch Übergangsrundungen mit diesen gepaart sind

Um einen gleichmäßigen Wechsel der Arbeitstakte zu gewährleisten, sind die Pleuelzapfen der Kurbelwelle im 90°-Winkel angeordnet.

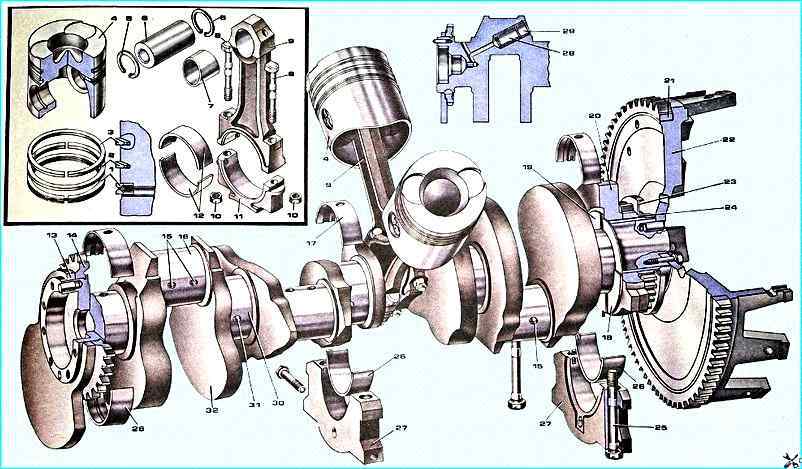

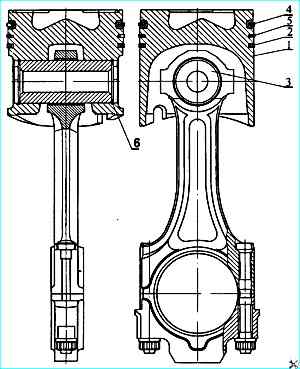

Kurbeltrieb: 1 Ölabstreifkolbenring; 2, 3 - Kompressionskolbenringe; 4 - Kolben; 6 - Kolbenbolzen; 7 - obere Pleuelkopfbuchse; 8 - Befestigungsschraube der Pleuelstangenabdeckung; 9 - Pleuelstange; 10 - Nuss; 11 - Pleuelstangen-Abdeckung; 12 - Pleuelstange für untere Zylinderkopfhauben; 13 - vorderes Gegengewicht; 14 - Antriebszahnrad des Ölpumpenantriebs; 15 Kanäle zur Schmierung des Pleuellagers; 16 Pleuelzapfen der Kurbelwelle; 17 obere Lagerschale; 18 - unterer Halbring des Axiallagers; 19 - oberer Halbring des Axiallagers; 20 hinteres Gegengewicht; 21 - Schwungradzahnrad; 22 - Schwungrad 23 - hinterer Ölabweiser; 24 - Steuerzahnrad; 25 - Befestigungsschraube des Hauptlagerdeckels; 26 - untere Lagerschale; 27 - Hauptlagerdeckel; 28 - Buchse; 29 - Stecker; 30 - Hauptzapfen der Kurbelwelle; 31 - Kanal zur Schmierung des Hauptlagers; 32 - Kurbelwelle

An jedem Kurbelzapfen sind zwei Pleuelstangen befestigt: eine für die rechte und eine für die linke Zylinderreihe.

Die Ölzufuhr zu den Pleuelzapfen erfolgt aus den Löchern in den Hauptzapfen durch gerade Löcher.

Um die Trägheitskräfte auszugleichen und Vibrationen zu reduzieren, verfügt die Kurbelwelle über sechs zusammen mit den Kurbelwellenwangen gestanzte Gegengewichte.

Zusätzlich zu den Hauptgegengewichten gibt es zwei zusätzliche abnehmbare Gegengewichte, die auf die Welle gepresst sind und deren Winkelposition relativ zur Kurbelwelle durch Passfedern bestimmt wird.

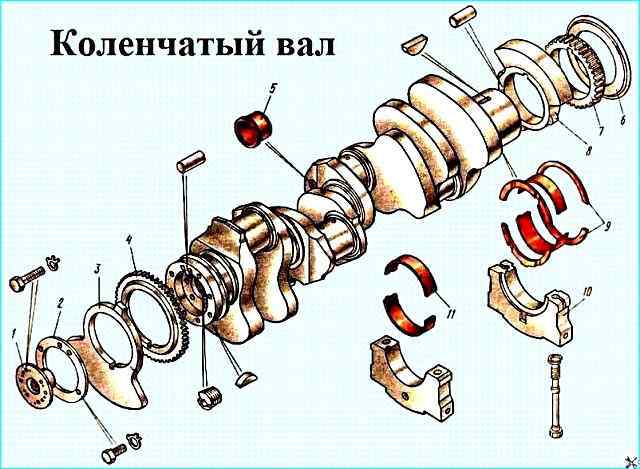

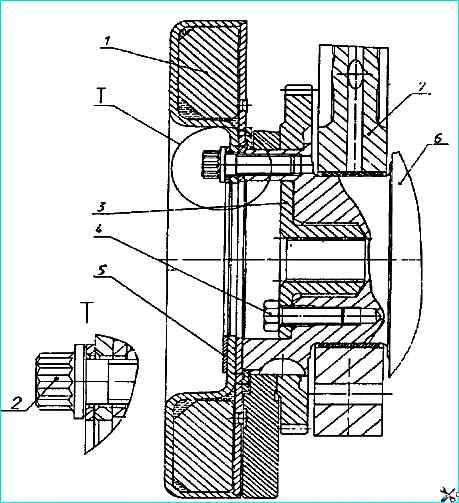

Kurbelwelle: 1 - Zapfwellenhalbkupplung; 2 - Sicherungsscheibe für die Kurbelwellennase; 3 - vorderes Gegengewicht; 4 - Antriebszahnrad der Ölpumpe; 5-Stecker; 6 - hinterer Ölabweiser; 7 - Steuerzahnrad; 8 - hinteres Gegengewicht; 9 - Halbringe des Kurbelwellen-Axiallagers; 10 - Hauptlagerdeckel der Kurbelwelle; 11 - Kurbelwellenhauptlagerschale

In die Bohrung des Kurbelwellen-Reitstocks wird ein Kugellager eingepresst.

In den Hohlraum der vorderen Nase der Kurbelwelle ist eine Düse 8 eingeschraubt. Durch deren kalibriertes Loch wird die Keilwelle des Nebenabtriebs zum Antrieb der Flüssigkeitskupplung geschmiert.

Die Kurbelwelle ist gegen axiale Bewegung durch zwei obere Halbringe und zwei untere Halbringe gesichert, die in den Nuten des hinteren Hauptlagers des Zylinderblocks eingebaut sind, so dass die Seite mit den Nuten an den Druckenden der Welle anliegt .

Das Antriebszahnrad der Ölpumpe und das Antriebsritzel der Nockenwelle sind am vorderen und hinteren Ende der Kurbelwelle montiert.

Das hintere Ende der Kurbelwelle verfügt über acht Gewindebohrungen für die Schwungradbefestigungsschrauben, das vordere Ende der Kurbelwelle hat acht Bohrungen zur Befestigung des Torsionsschwingungsdämpfers.

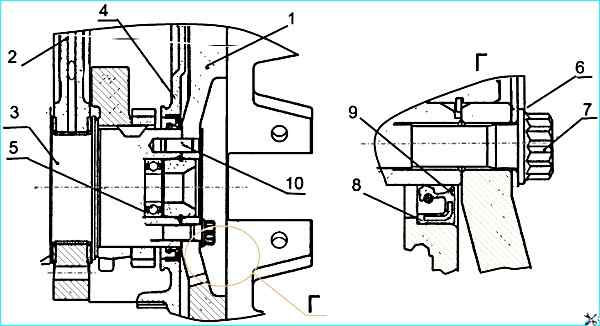

Einbau des Schwungrads und der Kurbelwellendichtung: 1 - Schwungrad; 2 - Zylinderblock; 3 - Kurbelwelle; 4 - Schwungradgehäuse; 5 - Lager der Primärwelle des Getriebes; 6 - Unterlegscheibe; 7 - Schwungrad-Befestigungsschraube; 8 - Kurbelwellendichtung; 9 - Staubschutz der Manschette; 10 - Schwungrad-Befestigungsstift

Die Kurbelwelle ist mit einer Gummimanschette 8 (Abb. 3) abgedichtet, die als zusätzliches Dichtelement eine Manschette 9 besitzt.

Die Manschette befindet sich im Schwungradgehäuse 4.

Die Manschette wird aus Fluorkautschuk hergestellt, wobei die Arbeitsdichtkante direkt in der Pressform geformt wird.

Kurbelwellenzapfendurchmesser:

- - einheimisch 95±0,011 mm;

- - Pleuelstange 80±0,0095 mm.

Es gibt acht Reparaturgrößen von Laufbuchsen für die Motorreparatur.

Buchsen 7405.1005170 P0. 7405.1005171 P0. 7405.1005058 P0 dienen zur Motorinstandsetzung ohne Schleifen der Kurbelwelle.

Bei Bedarf werden die Kurbelwellenzapfen poliert.

Toleranzen für Kurbelwellenzapfendurchmesser, Zylinderblocklöcher und die Löcher im unteren Pleuelkopf bei Motorreparaturen müssen den Nennmaßen neuer Motoren entsprechen.

Die Haupt- und Pleuellager bestehen aus Stahlband, das mit einer 0,3 mm dicken Schicht Bleibronze, einer 0,022 mm dicken Schicht Blei-Zinn-Legierung und einer 0,003 mm dicken Schicht Zinn beschichtet ist.

Die oberen und unteren Hauptlagerschalen sind nicht austauschbar.

Die obere Laufbuchse verfügt über eine Bohrung zur Ölzufuhr und eine Nut zur Ölverteilung.

Die beiden 4 unteren Pleuelkopfbuchsen sind austauschbar.

Die Laufbuchsen werden durch Vorsprünge (Whisker), die in dafür vorgesehene Nuten in den Blockbetten, Lagerdeckeln und Pleuelbetten eingreifen, gegen Verdrehen und seitliches Verschieben gesichert.

Die Lager weisen Konstruktionsunterschiede auf, die ihre Leistung beim Beschleunigen des Motors mit Turboaufladung erhöhen sollen, während die Kennzeichnung der Lager in 7405.1004058 (Pleuelstange), 7405.1005170 und 7405.1005171 (Hauptlager) geändert wurde.

Daher wird bei Wartungsarbeiten davon abgeraten, die Laufbuchsen durch solche mit der Seriennummer 740.100.. zu ersetzen, da dies die Lebensdauer des Motors erheblich verkürzt.

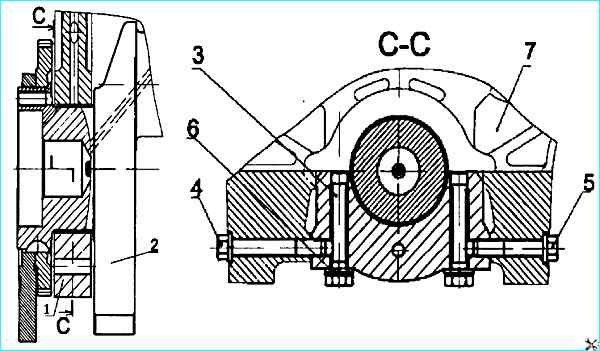

Die Hauptlagerdeckel (Abb. 4) bestehen aus hochfestem Gusseisen der Güte VCh50.

Die Befestigung der Deckel erfolgt über vertikale und horizontale Zuganker 3, 4, 5, die nach einem bestimmten Muster mit einem vorgegebenen Drehmoment angezogen werden.

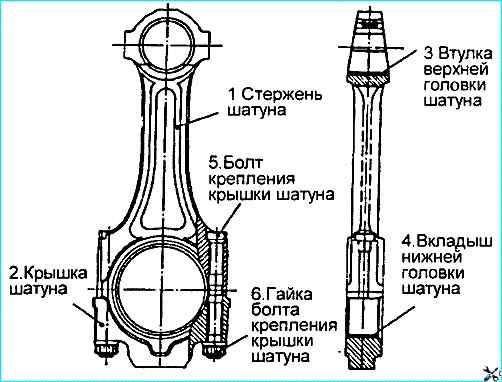

Die Pleuelstange (Abb. 5) ist aus Stahl und geschmiedet, Stange I hat einen I-Querschnitt.

Der obere Kopf der Pleuelstange ist nicht trennbar, der untere besteht aus einem geraden und einem flachen Anschlussstück.

Das Pleuel wird zusammen mit der Kappe 2 endbearbeitet. Die Pleuelkappen sind daher nicht austauschbar.

In den oberen Kopf der Pleuelstange ist eine Stahlbronzebuchse 3 eingepresst, im unteren Kopf sind auswechselbare Laufbuchsen 4 eingebaut.

Die untere Pleuelkopfhaube wird mit Muttern 6 befestigt, die auf in den Pleuelschaft vorgepresste Schrauben 5 geschraubt sind.

Das Anziehen der Pleuelschrauben erfolgt gemäß Diagramm.

Der Deckel und die Pleuelstange sind mit Paarungszeichen - dreistelligen Seriennummern - gekennzeichnet.

Zusätzlich ist die Zylinderlaufnummer auf dem Pleueldeckel eingeprägt.

Das Schwungrad 1 (Abb. 6) ist mit acht Bolzen 7 (Abb. 3) aus legiertem Stahl mit zwölfeckigem Kopf am hinteren Ende der Kurbelwelle befestigt und wird mit zwei Stiften 10 und einem Montagehülse 3 (Abb. 6).< /p>

Um eine Beschädigung der Schwungradoberfläche zu vermeiden, ist unter den Schraubenköpfen eine Unterlegscheibe 6 angebracht (Abb. 3).

Auf die bearbeitete Zylinderfläche des Schwungrades ist ein Zahnkranz 2 aufgepresst, in den beim Starten des Motors das Anlasserzahnrad eingreift (Abb. 6).

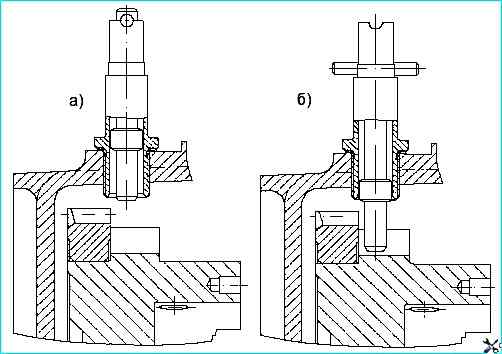

Positionen des Schwungrad-Feststellgriffs: a) während des Betriebs; b) beim Verstellen im Eingriff mit dem Schwungrad

Bei Einstellarbeiten zum Einstellen des Einspritzwinkels und der Werte des thermischen Spiels in den Ventilen wird das Schwungrad mit einer Klemme fixiert (Abb. 7).

Das Design weist folgende wesentliche Unterschiede zum Seriendesign auf:

- - der Winkel der Nut für den Halter auf der Außenfläche des Schwungrads wurde geändert;

- - der Durchmesser der Bohrung wurde vergrößert, um Platz für die Unterlegscheibe für die Schwungrad-Befestigungsschrauben zu schaffen.

Die betroffenen Motoren können mit unterschiedlichen Kupplungstypen ausgestattet sein.

In Abb. 6 Schwungrad zeigt das Schwungrad für die Membrankupplung.

Einbau des Kurbelwellenschwingungsdämpfers: 1 - Dämpfer; 2 - Dämpferbefestigungsschraube; 3 - Zapfwellenhalbkupplung; 4 - Befestigungsschraube der Kupplungshälfte; 5 - Unterlegscheibe; 6 - Kurbelwelle 7 - Zylinderblock

Der Drehschwingungsdämpfer ist mit acht Bolzen 2 (Abb. 8) an der Stirnseite der Kurbelwelle befestigt.

Um eine Beschädigung der Oberfläche des Dämpferkörpers zu verhindern, ist unter den Bolzen eine Unterlegscheibe 5 verbaut.

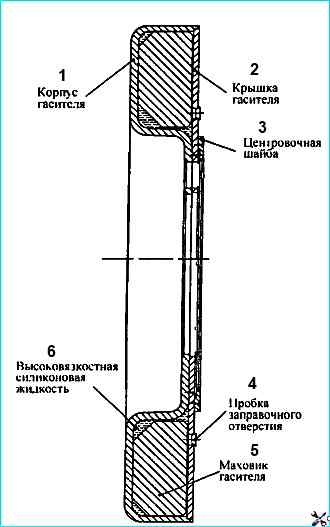

Der Dämpfer besteht aus einem Gehäuse (siehe Abbildung 7), in dem mit Abstand ein Schwungrad eingebaut ist.

Der Dämpferkörper ist von außen mit einem Deckel abgedeckt. Die Dichtheit wird durch ein Rollen (Schweißen) entlang der Stoßstelle zwischen Dämpferkörper und Deckel sichergestellt.

Zwischen Dämpferkörper und Schwungrad befindet sich eine hochviskose Silikonflüssigkeit, die vor dem Verschweißen des Deckels dosiert wird

Die Zentrierung des Dämpfers erfolgt über eine am Korpus angeschweißte Unterlegscheibe (Abb. 8).

Die Torsionsschwingungen der Kurbelwelle werden gedämpft, indem der an der Kurbelwellennase befestigte Dämpferkörper in einer Silikonflüssigkeitsumgebung relativ zum Schwungrad abgebremst wird.

Dabei wird die Bremsenergie in Form von Wärme freigesetzt.

Bei Reparaturarbeiten ist es strengstens verboten, den Körper und die Abdeckung des Dämpfers zu verformen.

Ein Dämpfer mit verformtem Korpus oder Deckel ist für die weitere Verwendung nicht geeignet.

Kolben 1 (Abb. 9) ist aus einer Aluminiumlegierung gegossen mit einem Einsatz aus verschleißfestem Gusseisen unter dem oberen Kompressionsring.

Der Kolbenkopf besitzt einen torusförmigen Brennraum mit einem Verdränger im Mittelteil, dieser ist gegenüber der Kolbenachse um 5 mm von den Aussparungen für die Ventile versetzt.

Die Seitenfläche stellt eine komplexe Oval-Tonnen-Form mit einer Absenkung im Bereich der Löcher für den Kolbenbolzen dar.

Der Rock hat eine Graphitbeschichtung.

Im unteren Teil ist eine Nut eingearbeitet, die bei korrekter Montage den Kontakt zwischen Kolben und Kühldüse im unteren Totpunkt verhindert.

Der Kolben ist mit drei Ringen, zwei Kompressionsringen und einem Ölabstreifring ausgestattet.

Seine Besonderheit ist der verringerte Abstand von der Sohle bis zum unteren Ende der oberen Nut, der 17 mm beträgt.

Um Kraftstoffeffizienz und Umweltverträglichkeit zu gewährleisten, verwenden die Motoren eine selektive Auswahl der Kolben für jeden Zylinder, basierend auf dem Abstand von der Kolbenbolzenachse zum Boden.

Gemäß den angegebenen Parametern werden die Kolben in vier Gruppen unterteilt: 10, 20, 30 und 40. Jede nachfolgende Gruppe unterscheidet sich von der vorherigen um 0,11 mm.

Die als Ersatzteile gelieferten Kolben weisen die größte Höhe auf. Um einen möglichen Kontakt zwischen ihnen und den Zylinderköpfen beim Austausch zu vermeiden, ist es daher erforderlich, das Kolbenspiel zu kontrollieren.

Wenn der Abstand zwischen Kolben und Zylinderkopf nach dem Anziehen der Befestigungsschrauben weniger als 0,87 mm beträgt, muss der Kolbenboden um den fehlenden Betrag gekürzt werden, um diesen Wert zu erreichen.

Die Kolben der Motoren 740.11, 740.13 und 740.14 unterscheiden sich in der Form der Nuten für die oberen Kompressions- und Ölabstreifringe.

Der Einbau von Kolben aus KAMAZ 740.10 und 7403.10 Motoren ist nicht zulässig. Es ist zulässig, Kolben mit Kolbenringen der Motoren 740.13 und 740.14 auf den Motor 740.11 einzubauen.

Kompressionsringe (Abb. Kolben mit Ringen montiert mit Pleuel) bestehen aus hochfestem Gusseisen, Ölabstreifringe aus Grauguss.

Beim Motor 740.11 ist die Querschnittsform der Kompressionsringe einseitiges Trapez, beim Einbau sollte sich das schräge Ende mit der Markierung „oben“ auf der Kolbenunterseite befinden.

Bei den Motoren 740.13 und 740.14 hat der obere Kompressionsring die Form eines doppelseitigen Trapezabschnitts mit einer Kerbe am oberen Ende, die sich auf der Kolbenunterseite befinden sollte.

Die Lauffläche des oberen Kompressionsrings 4 ist mit Molybdän beschichtet und weist eine tonnenförmige Gestalt auf.

Die Laufflächen des zweiten Kompressionsrings 5 und des Ölabstreifrings 2 sind mit Chrom beschichtet.

Seine Form beim zweiten Ring ist ein Kegel mit einer Neigung zum unteren Ende hin, aufgrund dieses charakteristischen Merkmals erhielt der Ring den Namen „Minute“.

Minutenringe werden eingesetzt, um den Ölverbrauch auf der Kohlear, deren Einbau in die obere Nut ist nicht zulässig.

Kastenförmiger Ölabstreifring mit Federexpander, variabler Windungszahl und geschliffener Außenfläche.

Der mittlere Teil des Expanders mit der kleineren Gewindesteigung sollte sich bei der Montage auf dem Kolben im Ringschloss befinden.

Beim Motor 740.11 beträgt die Ringhöhe 5 mm, bei den Motoren 740.13 und 740.14 beträgt die Ringhöhe 4 mm.

Der Einbau von Kolbenringen anderer KAMAZ-Motormodelle kann durch Durchbrennen zu erhöhtem Ölverbrauch führen.

Um die Möglichkeit auszuschließen, bei Reparaturarbeiten nicht austauschbare Teile der Zylinder-Kolben-Gruppe zu verwenden, empfiehlt sich die Verwendung von Reparatursätzen:

- - 7405.1000128-42 - für Motor 740.11-240;

- - 740.13.1000128 und 740.30-1000128 - für Motoren 740.13-260 und 740.14-300.

Das Reparaturset enthält:

- - Kolben;

- - Kolbenringe;

- - Kolbenbolzen;

- - Kolbenbolzensicherungsringe

- - Zylinderlaufbuchse;

- - Zylinderlaufbuchsendichtringe.

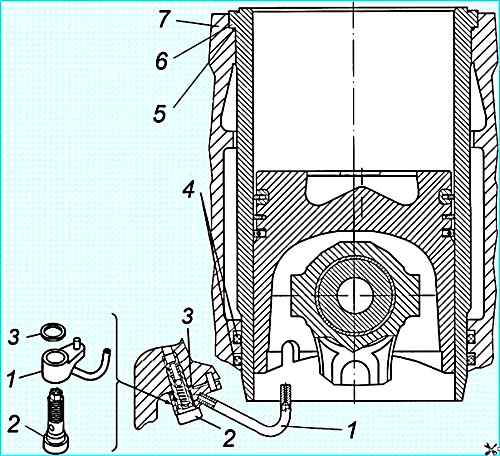

Zylinderlaufbuchse mit Kolbenkühldüse: 1 - Düsenrohr; 2 - Kolbenkühldüsenventilanordnung; 3 - Dichtung; 4 - Dichtring der unteren Hülse; 5 - oberer Dichtring; 6 - Zylinderlaufbuchse; 7 - Kurbelgehäuseblock

Kühldüsen (Abb. Einbau der Zylinderlaufbuchse und Kolbenkühldüse) werden im Kurbelgehäuse des Zylinderblocks eingebaut und sorgen für die Ölversorgung aus der Hauptölleitung, wenn der Druck darin 0,8 - 1,2 kg/cm 2 erreicht. (das in jedem Injektor befindliche Ventil ist auf diesen Druck eingestellt) in den inneren Hohlraum der Kolben.

Beim Zusammenbau des Motors ist auf die korrekte Position des Einspritzrohrs im Verhältnis zur Zylinderlaufbuchse und zum Kolben zu achten. Ein Kontakt mit dem Kolben ist nicht zulässig.

Kolben und Pleuel (Abb. 9) sind durch einen schwimmend gelagerten Bolzen 3 verbunden, dessen axiale Bewegung durch Sicherungsringe 6 begrenzt wird.

Der Stift besteht aus Chrom-Nickel-Stahl, der Lochdurchmesser beträgt 22 mm.

Die Verwendung von Stiften mit einem 25-mm-Loch ist nicht zulässig, da hierdurch die Motorbalance gestört wird.